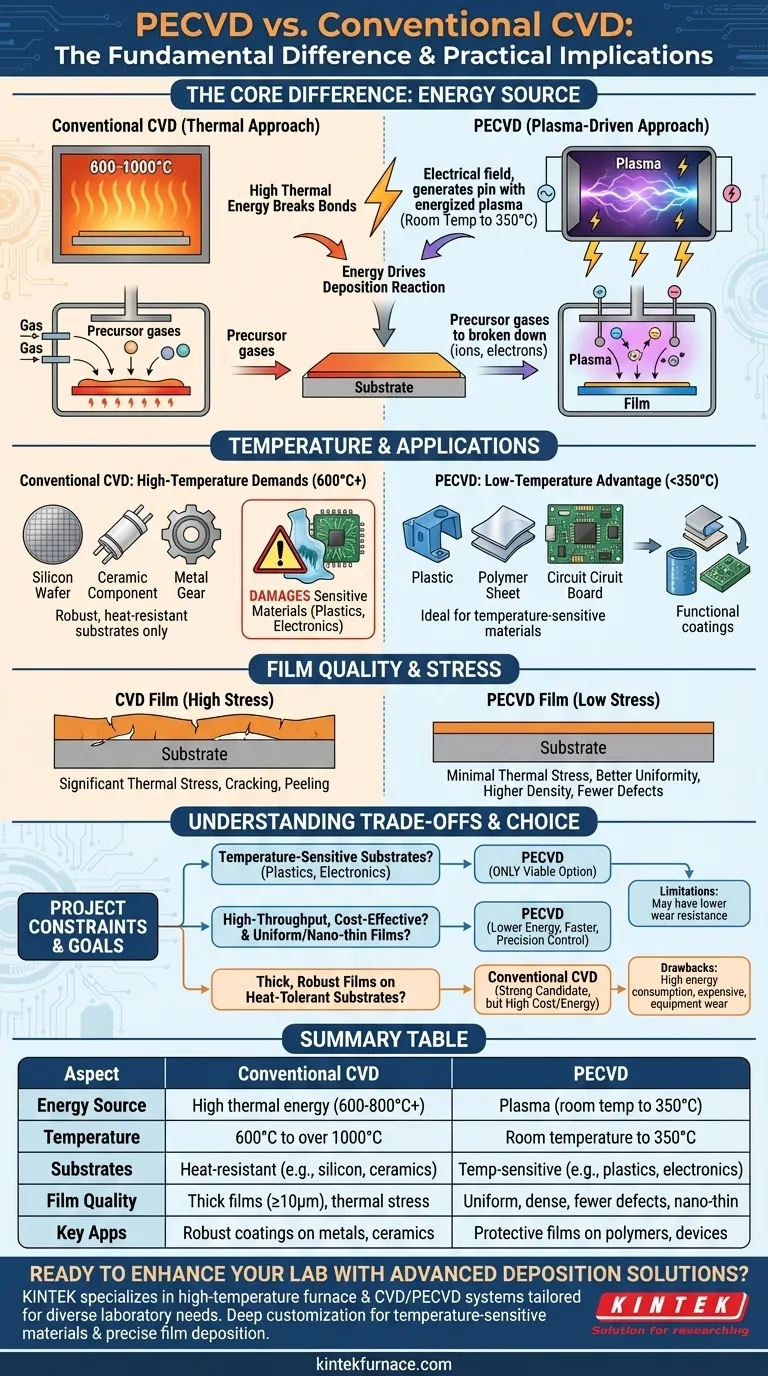

Der grundlegende Unterschied zwischen der Plasma-gestützten Chemischen Gasphasenabscheidung (PECVD) und der herkömmlichen Chemischen Gasphasenabscheidung (CVD) ist die Energiequelle, die zur Steuerung der Reaktion verwendet wird. Herkömmliches CVD verlässt sich vollständig auf hohe Hitze (600–800 °C), um die Ausgangsgase aufzuspalten und eine Schicht auf einem Substrat abzuscheiden. Im krassen Gegensatz dazu nutzt PECVD ein angeregtes Plasma, um dasselbe Ergebnis bei deutlich niedrigeren Temperaturen (Raumtemperatur bis 350 °C) zu erzielen.

Die Kernunterscheidung ist nicht nur akademisch, sondern praktisch. Durch den Ersatz extremer Hitze durch ein angeregtes Plasma eröffnet PECVD die Möglichkeit, hochwertige dünne Schichten auf temperaturempfindlichen Materialien wie Kunststoffen, Polymeren und komplexen elektronischen Bauteilen abzuscheiden – eine Aufgabe, die mit herkömmlichem CVD oft unmöglich ist, ohne Schäden zu verursachen.

Der Kernmechanismus: Thermische Energie vs. Plasma

Die Wahl der Energiequelle ist das bestimmende Merkmal, das diese beiden Abscheidungsmethoden trennt und ihre Fähigkeiten, Anwendungen und Einschränkungen bestimmt.

Herkömmliches CVD: Der thermische Ansatz

Herkömmliches CVD funktioniert weitgehend wie ein Hochtemperaturofen. Ausgangsgase werden in eine Kammer geleitet, in der das Substrat auf extrem hohe Temperaturen erhitzt wird.

Diese thermische Energie spaltet die chemischen Bindungen in den Gasen auf, wodurch sich die gewünschten Elemente abscheiden und eine feste Schicht auf der Oberfläche des Substrats bilden können.

PECVD: Der plasmaangetriebene Ansatz

PECVD ersetzt rohe Hitze durch eine ausgefeiltere Energiequelle: Plasma. Ein elektrisches Feld wird auf das Ausgangsgas angelegt, wodurch Atomen Elektronen entrissen werden und ein hochreaktives Gemisch aus Ionen, Elektronen und freien Radikalen entsteht.

Diese energiereichen Teilchen im Plasma haben genügend Energie, um chemische Bindungen aufzubrechen und die Abscheidungsreaktion voranzutreiben. Da die Energie durch Teilchen und nicht durch Umgebungswärme zugeführt wird, kann das Substrat selbst bei einer viel niedrigeren Temperatur gehalten werden.

Wie die Temperatur die Anwendung bestimmt

Der radikale Unterschied in der Betriebstemperatur ist die wichtigste praktische Konsequenz, die direkt beeinflusst, welche Materialien beschichtet werden können und wie hoch die Qualität der Endschicht ist.

Die Hochtemperaturanforderungen von CVD

Bei typischen Temperaturen zwischen 600 °C und über 1000 °C ist herkömmliches CVD auf die Beschichtung robuster, hitzebeständiger Substrate wie Siliziumwafer, Keramiken oder Metalle beschränkt.

Der Versuch, CVD auf einem Kunststoffbauteil oder einem fertig montierten elektronischen Gerät anzuwenden, würde zum Schmelzen, Verziehen oder zur vollständigen Zerstörung des Substrats führen.

Der Tieftemperaturvorteil von PECVD

Die niedrigen Prozesstemperaturen von PECVD (typischerweise unter 350 °C) machen es einzigartig geeignet für temperaturempfindliche Materialien.

Dies ermöglicht die Abscheidung von Schutz- oder Funktionsbeschichtungen auf Polymeren, Kunststoffen und sogar komplexen Bauteilen mit vorhandenen elektronischen Komponenten, wodurch die Bandbreite möglicher Anwendungen erheblich erweitert wird.

Auswirkungen auf Filmqualität und -spannung

Hohe Temperaturen können eine erhebliche thermische Spannung in einer wachsenden Schicht verursachen, was zu Rissen, Abblättern oder einer Fehlanpassung am Kristallgitter des Substrats führen kann.

Die Niedertemperaturumgebung von PECVD minimiert diese thermische Spannung und führt oft zu Schichten mit besserer Gleichmäßigkeit, höherer Dichte und weniger Fehlstellen oder Defekten.

Die Kompromisse verstehen

Obwohl der Niedertemperaturprozess von PECVD erhebliche Vorteile bietet, ist die Wahl nicht immer einfach. Jede Methode hat spezifische Einschränkungen.

Einschränkungen von PECVD

PECVD-Schichten können in bestimmten Bereichen manchmal eine geringere Leistung aufweisen. Sie weisen möglicherweise eine begrenzte Verschleißfestigkeit auf, da sie weicher sind als hochtemperaturabgeschiedene CVD-Schichten.

Darüber hinaus kann ihre Leistung als Barriere schwächer sein als bei speziellen Beschichtungen wie Parylene, und die Verwendung bestimmter Ausgangsstoffe (wie halogenierte Gase) kann potenzielle Gesundheits- oder Umweltbedenken aufwerfen.

Nachteile von herkömmlichem CVD

Die Hauptnachteile von CVD sind der hohe Energieverbrauch und die Betriebskosten, die durch den Bedarf an anhaltend hohen Temperaturen und oft teuren Ausgangsstoffen entstehen.

Die intensive Hitze führt auch zu Verschleiß an der Anlage selbst, was deren Lebensdauer begrenzt. Schließlich wird CVD im Allgemeinen zur Herstellung relativ dicker Schichten (10 µm oder mehr) verwendet und verfügt nicht über die Präzision zur Herstellung funktionaler nanoskaliger Schichten.

Die richtige Wahl für Ihr Projekt treffen

Ihre Wahl zwischen PECVD und CVD hängt vollständig von den spezifischen Einschränkungen und gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Kunststoffe oder Elektronik liegt: PECVD ist aufgrund seines Niedertemperaturprozesses Ihre einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Produktion mit hohem Durchsatz liegt: PECVD bietet im Allgemeinen niedrigere Energiekosten, schnellere Abscheidungsraten und eine höhere Automatisierungsflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr dicker, robuster Schichten auf einem hitzetoleranten Substrat liegt: Herkömmliches CVD bleibt trotz seiner höheren Temperatur und Kosten ein starker und etablierter Kandidat.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochgleichmäßiger, nanoskaliger oder funktional maßgeschneiderter Schichten liegt: PECVD bietet eine überlegene Kontrolle für die Herstellung von Schichten mit spezifischen Eigenschaften wie Hydrophobie oder UV-Schutz bei Dicken von 50 nm oder mehr.

Letztendlich ermöglicht Ihnen das Verständnis dieses grundlegenden Unterschieds bei den Energiequellen, das präzise Werkzeug für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Herkömmliches CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (600–800 °C+) | Plasma (Raumtemperatur bis 350 °C) |

| Temperaturbereich | 600 °C bis über 1000 °C | Raumtemperatur bis 350 °C |

| Geeignete Substrate | Hitzebeständig (z. B. Silizium, Keramik) | Temperaturempfindlich (z. B. Kunststoffe, Elektronik) |

| Schichtqualität | Dicke Schichten (≥10 µm), potenzielle thermische Spannung | Gleichmäßig, dicht, weniger Defekte, nanoskalige Schichten |

| Wichtige Anwendungen | Robuste Beschichtungen auf Metallen, Keramiken | Schutzschichten auf Polymeren, komplexen Bauteilen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Abscheidungslösungen zu erweitern? KINTEK ist spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es bei der Arbeit mit temperaturempfindlichen Materialien oder wenn eine präzise Schichtabscheidung erforderlich ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung