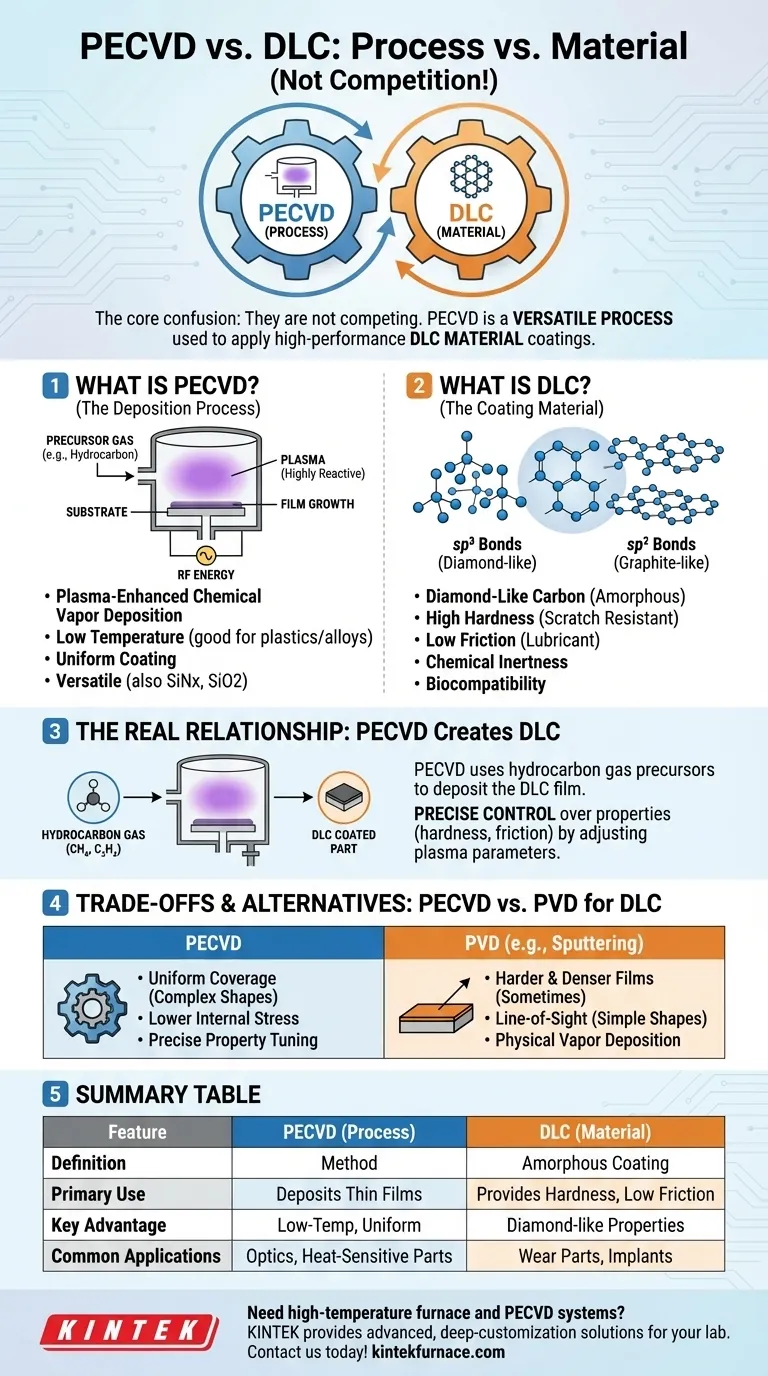

Der grundlegende Punkt der Verwirrung ist, dass Plasma-Enhanced Chemical Vapor Deposition (PECVD) und Diamond-Like Carbon (DLC) keine konkurrierenden Technologien sind. PECVD ist ein Prozess, der zur Anwendung einer Dünnschichtbeschichtung verwendet wird, während DLC ein spezifisches Material oder eine Art von Beschichtung ist. Tatsächlich ist PECVD einer der primären industriellen Prozesse, der zur Abscheidung von DLC-Beschichtungen auf einer Oberfläche verwendet wird.

Das Kernmissverständnis besteht darin, dies als „PECVD vs. DLC“ zu bezeichnen. Die korrekte Beziehung ist, dass PECVD ein vielseitiger Prozess ist, der zur Herstellung von Hochleistungs-DLC-Materialbeschichtungen, neben vielen anderen, verwendet werden kann.

Was ist PECVD? Der Abscheidungsprozess

PECVD steht für Plasma-Enhanced Chemical Vapor Deposition (Plasmaverstärkte chemische Gasphasenabscheidung). Es ist eine Methode zur Abscheidung extrem dünner Materialschichten auf einem Substrat.

Wie es funktioniert

Der Prozess findet in einer Vakuumkammer statt. Ein Präkursor-Gas (oder eine Gasmischung), das die Elemente für die gewünschte Schicht enthält, wird eingeführt.

Energie, typischerweise Radiofrequenz (RF), wird in die Kammer geleitet, die das Gas in ein Plasma – einen hochreaktiven, ionisierten Materiezustand – zündet.

Dieses reaktive Plasma zerlegt die Präkursor-Gase, und die resultierenden Atome oder molekularen Fragmente kondensieren und rekombinieren dann auf der Substratoberfläche und bilden die Schicht Schicht für Schicht.

Der Hauptvorteil: Niedrige Temperatur

Der „Plasma-Enhanced“-Aspekt ermöglicht, dass dieser gesamte Prozess bei viel niedrigeren Temperaturen stattfindet als bei der traditionellen chemischen Gasphasenabscheidung (CVD).

Dies ist entscheidend für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere oder bestimmte Metalllegierungen, die durch Hochtemperaturprozesse beschädigt oder verformt würden.

Ein vielseitiges Werkzeug

PECVD ist nicht auf eine Art von Beschichtung beschränkt. Durch Ändern der Präkursor-Gase kann es zur Abscheidung einer Vielzahl von Materialien verwendet werden, einschließlich Siliziumnitrid (SiNx), Siliziumdioxid (SiO2) für optische Anwendungen und verschiedene kohlenstoffbasierte Schichten.

Was ist DLC? Das Beschichtungsmaterial

Diamond-Like Carbon (DLC) ist eine Klasse amorpher Kohlenstoffmaterialien. Es ist kein reiner Diamant, aber es weist viele der wünschenswerten Eigenschaften von Diamant auf.

Eine einzigartige Atomstruktur

DLC-Schichten enthalten eine Mischung aus zwei Arten von Kohlenstoffbindungen: sp³-Bindungen (die in Diamant vorkommen) und sp²-Bindungen (die in Graphit vorkommen).

Das Verhältnis dieser Bindungen bestimmt die Materialeigenschaften. Ein höherer Prozentsatz an sp³-Bindungen führt im Allgemeinen zu einer härteren, „diamantähnlicheren“ Beschichtung.

Kernthesen und Vorteile

Ingenieure wählen DLC wegen seiner außergewöhnlichen Kombination von Eigenschaften:

- Hohe Härte: Bietet hervorragende Kratz- und Verschleißfestigkeit.

- Geringe Reibung: Wirkt als Festschmierstoff, reduziert Energieverluste und Bauteilverschleiß.

- Chemische Inertheit: Schützt das darunter liegende Teil vor Korrosion und chemischem Angriff.

- Biokompatibilität: Macht es geeignet für medizinische Implantate und Geräte.

Die wahre Beziehung: PECVD zur Herstellung von DLC verwenden

PECVD ist der Motor, der die Herstellung vieler DLC-Beschichtungen antreibt. Der Prozess und das Material arbeiten zusammen.

Wie PECVD eine DLC-Schicht abscheidet

Zur Herstellung einer DLC-Beschichtung wird ein Kohlenwasserstoffgas wie Methan (CH₄) oder Acetylen (C₂H₂) als Präkursor in der PECVD-Kammer verwendet.

Das Plasma zerlegt diese Kohlenwasserstoffmoleküle. Die Kohlenstoff- und Wasserstoffatome rekombinieren dann auf der Oberfläche des Bauteils und bilden die harte, amorphe DLC-Schicht (oft als a-C:H bezeichnet).

Präzise Kontrolle der Eigenschaften

Hier wird die Leistungsfähigkeit von PECVD deutlich. Durch sorgfältiges Management der Plasmaparameter – Gasflussraten, Druck und Leistung – kann ein Ingenieur die Endgültigen Eigenschaften der DLC-Schicht präzise steuern.

Die Anpassung dieser Parameter beeinflusst direkt das Verhältnis der sp³-/sp²-Bindungen und die Menge des in die Schicht eingebauten Wasserstoffs. Dies ermöglicht es, die Härte, den Reibungskoeffizienten, die Eigenspannung und sogar die optischen Eigenschaften der Beschichtung für eine spezifische Anwendung anzupassen.

Verständnis der Kompromisse und Alternativen

Obwohl PECVD eine leistungsstarke Methode zur Abscheidung von DLC ist, ist es nicht die einzige. Das Verständnis der Alternativen verdeutlicht seine spezifischen Vorteile.

PVD: Der andere Hauptprozess

Die andere primäre Methode zur Abscheidung von DLC ist die Physical Vapor Deposition (PVD). PVD-Prozesse, wie Sputtern oder Kathodenlichtbogenverdampfung, arbeiten, indem sie Atome physikalisch von einem festen Graphit-Target abschlagen und auf dem Substrat abscheiden.

PVD vs. PECVD für DLC

Die Wahl zwischen diesen Methoden beinhaltet technische Kompromisse.

PECVD wird oft wegen seiner Fähigkeit bevorzugt, komplexe, 3D-Formen gleichmäßig zu beschichten, da das Präkursor-Gas alle Oberflächen erreichen kann. Es erzeugt auch im Allgemeinen Schichten mit geringerer Eigenspannung.

PVD-Methoden, insbesondere Kathodenlichtbogen, können manchmal härtere und dichtere DLC-Schichten erzeugen. PVD ist jedoch ein Line-of-Sight-Prozess, was es schwierig machen kann, komplizierte Geometrien gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl liegt nicht zwischen PECVD und DLC. Es geht darum, den richtigen Abscheidungsprozess zu wählen, um die spezifischen DLC-Eigenschaften zu erreichen, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder wärmeempfindlicher Teile liegt: PECVD ist eine ausgezeichnete Wahl aufgrund seines Niedertemperaturbetriebs und seiner überlegenen konformen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Dichte bei einer einfacheren Geometrie liegt: Ein PVD-Verfahren wie die Kathodenlichtbogenverdampfung könnte besser für Ihre Anforderungen geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung optischer Eigenschaften oder der Gewährleistung geringer Eigenspannung liegt: Die präzise chemische Kontrolle, die PECVD bietet, macht es zur überlegenen Technologie.

Letztendlich wählen Sie den richtigen Herstellungsprozess, um die idealen Materialeigenschaften für Ihr Bauteil zu entwickeln.

Zusammenfassungstabelle:

| Merkmal | PECVD (Prozess) | DLC (Material) |

|---|---|---|

| Definition | Plasmaverstärkte Chemische Gasphasenabscheidungsmethode | Diamantähnliches Kohlenstoff, amorphes Beschichtungsmaterial |

| Hauptanwendung | Abscheidung dünner Schichten wie DLC, SiNx, SiO2 | Bietet Härte, geringe Reibung, chemische Inertheit |

| Hauptvorteil | Niedrige Temperatur, gleichmäßige Beschichtung komplexer Formen | Kombiniert diamantähnliche Eigenschaften mit Vielseitigkeit |

| Gängige Anwendungen | Optik, Elektronik, medizinische Geräte auf wärmeempfindlichen Materialien | Verschleißfeste Teile, medizinische Implantate, Korrosionsschutz |

Benötigen Sie eine Hochtemperaturofenlösung, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Anforderungen, wodurch Effizienz und Leistung gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen