Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) erreicht ihre Effizienz, indem sie die Art und Weise, wie Energie in die chemische Reaktion eingebracht wird, grundlegend verändert. Anstatt hohe Hitze zur Spaltung von Gasen zu verwenden, erzeugt sie mittels eines elektrischen Feldes ein Plasma, das die notwendige Energie bei deutlich niedrigeren Temperaturen liefert. Dieser plasmagestützte Prozess ist von Natur aus besser kontrollierbar, was zu hoher Stabilität und gleichmäßiger Filmqualität führt.

Der zentrale Vorteil von PECVD liegt in der strategischen Umstellung von roher thermischer Energie auf präzise kontrollierte Plasmaenergie. Dies reduziert nicht nur den Energieverbrauch drastisch, sondern schafft auch eine stabile, diffuse Umgebung, die ideal für die Abscheidung hochwertiger, gleichmäßiger Dünnschichten ist.

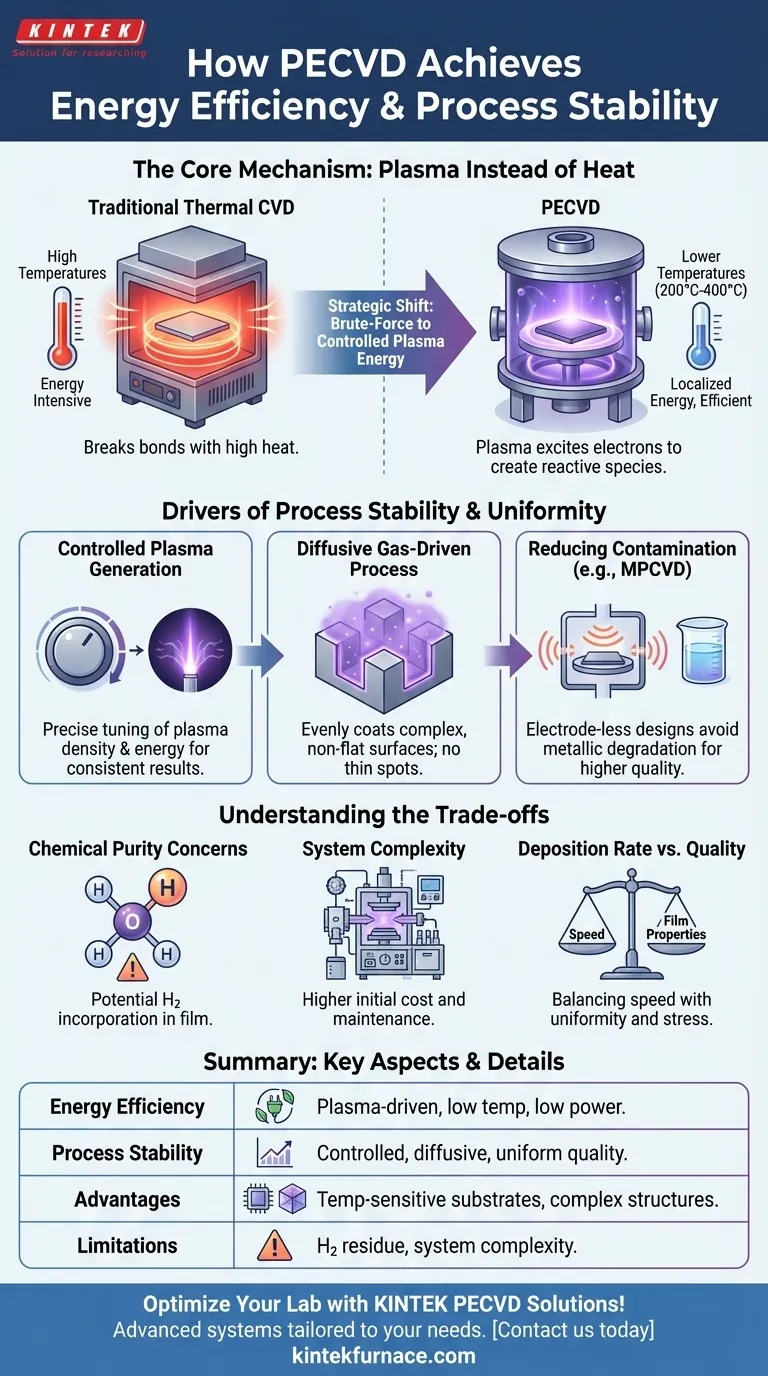

Der Kernmechanismus: Plasma statt Hitze

Die primäre Quelle der Energieeffizienz von PECVD ist die Fähigkeit, die Hochtemperaturanforderungen der traditionellen chemischen Gasphasenabscheidung (CVD) zu umgehen.

Wie Plasma thermische Energie ersetzt

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen, um genügend Energie für die Spaltung der chemischen Bindungen der Vorläufergase bereitzustellen.

PECVD erreicht dasselbe Ziel durch den Einsatz von Plasma. Dies ermöglicht die Abscheidung hochwertiger Filme bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200°C bis 400°C, wodurch es für Substrate geeignet ist, die keiner hohen Hitze standhalten.

Erzeugung reaktiver Spezies bei niedrigen Temperaturen

In der PECVD-Vakuumkammer wird ein elektrisches oder magnetisches Feld auf ein Gemisch aus Vorläufergasen (wie Silan) und Inertgasen angewendet.

Dieses Feld regt Elektronen an, die dann mit den neutralen Gasmolekülen kollidieren. Diese energiereichen Kollisionen, die bei Energien von 100-300 eV stattfinden, erzeugen ein Plasma, das mit Ionen und anderen reaktiven Spezies gefüllt ist, die bereit sind, einen Film zu bilden.

Auswirkungen auf den Energieverbrauch

Das Erhitzen einer großen Vakuumkammer und eines Substrats auf die von der thermischen CVD geforderten hohen Temperaturen ist extrem energieintensiv.

Durch die Nutzung von Plasma zur Steuerung der Reaktion lokalisiert PECVD die Energiezufuhr direkt auf die Gase, wodurch die Gesamttemperatur- und Leistungsanforderungen des Systems drastisch gesenkt werden.

Treiber für Prozessstabilität und Gleichmäßigkeit

Die Stabilität von PECVD ist kein Nebeneffekt, sondern ein direktes Ergebnis der Steuerung des Plasmaverfahrens und des Verhaltens der reaktiven Gase.

Kontrollierte Plasmeerzeugung

Der Abscheidungsprozess ist kein stumpfes Werkzeug. Bediener können die Plasmadichte und -energie präzise einstellen, indem sie das angelegte elektrische oder magnetische Feld anpassen.

Diese Kontrolle ermöglicht eine Feinabstimmung der Wachstumsrate, der Mikrostruktur und der Endeigenschaften des Films, was konsistente Ergebnisse von Durchgang zu Durchgang gewährleistet.

Diffusiver, gasgetriebener Prozess

Im Gegensatz zu Prozessen mit Sichtverbindung wie der physikalischen Gasphasenabscheidung (PVD) ist PECVD diffusiv. Das Plasma und die reaktiven Gasspezies strömen und umgeben das Substrat.

Dieses Merkmal ist ein großer Vorteil für Stabilität und Gleichmäßigkeit, da es ermöglicht, komplexe, nicht ebene Oberflächen wie Gräben und 3D-Strukturen gleichmäßig zu beschichten, ohne dünne Stellen oder Lücken zu erzeugen.

Reduzierung von Kontaminationen für höhere Qualität

Fortschrittliche PECVD-Techniken, wie die Mikrowellen-Plasma-CVD (MPCVD), verbessern die Stabilität weiter durch die Verwendung elektrodenloser Designs.

Durch die Erzeugung des Plasmas mittels Mikrowellen vermeiden diese Systeme die Verwendung interner Metallelektroden, die sich abnutzen und metallische Verunreinigungen in den Film einbringen können. Dies führt zu einer reineren, stabileren Abscheidung.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne seine Überlegungen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Bedenken hinsichtlich der chemischen Reinheit

Da PECVD ein „chemischer“ Prozess ist, der Moleküle wie Silan (SiH4) aufspaltet, können Nebenprodukte wie Wasserstoff in den abgeschiedenen Film eingebaut werden. Für einige hochsensible elektronische oder optische Anwendungen kann dies eine unerwünschte Verunreinigung darstellen.

Systemkomplexität

Ein PECVD-System umfasst eine hochentwickelte Kombination von Komponenten: eine Vakuumkammer, Hochleistungs-HF- oder Mikrowellengeneratoren, Gasversorgungssysteme und Druckregler. Diese Komplexität kann im Vergleich zu einfacheren thermischen Systemen zu höheren anfänglichen Geräte- und Wartungskosten führen.

Abscheidungsrate im Vergleich zur Qualität

Oft besteht ein Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität des Films. Obwohl die Prozessparameter hochgradig steuerbar sind, kann das Streben nach einer sehr hohen Abscheidungsrate manchmal die Filmdichte, Gleichmäßigkeit oder Spannungsniveaus beeinträchtigen, was eine sorgfältige Optimierung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung ihrer Stärken mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer 3D-Strukturen liegt: Die diffusive Natur von PECVD bietet erhebliche Vorteile gegenüber Sichtlinienmethoden wie PVD.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit ohne chemische Rückstände liegt: Sie müssen die potenzielle Wasserstoffaufnahme berücksichtigen und bewerten, ob andere Methoden besser zu Ihren spezifischen Materialanforderungen passen.

Letztendlich ermöglicht Ihnen das Verständnis der Abhängigkeit von PECVD von Plasmaenergie, sein einzigartiges Gleichgewicht aus Effizienz, Stabilität und Vielseitigkeit zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Energieeffizienz | Verwendet Plasma anstelle von hoher Hitze, wodurch die Temperaturen auf 200°C-400°C reduziert und der Stromverbrauch gesenkt wird. |

| Prozessstabilität | Kontrollierte Plasmeerzeugung und diffuser Gasfluss gewährleisten eine gleichmäßige Filmqualität und konsistente Ergebnisse. |

| Vorteile | Geeignet für temperaturempfindliche Substrate, deckt komplexe 3D-Strukturen ab und reduziert Kontaminationsrisiken. |

| Einschränkungen | Potenzielle Wasserstoffeinlagerung, höhere Systemkomplexität und Kompromisse zwischen Abscheidungsrate und Qualität. |

Optimieren Sie die Dünnschichtabscheidung in Ihrem Labor mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD an, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für energieeffiziente, stabile Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung