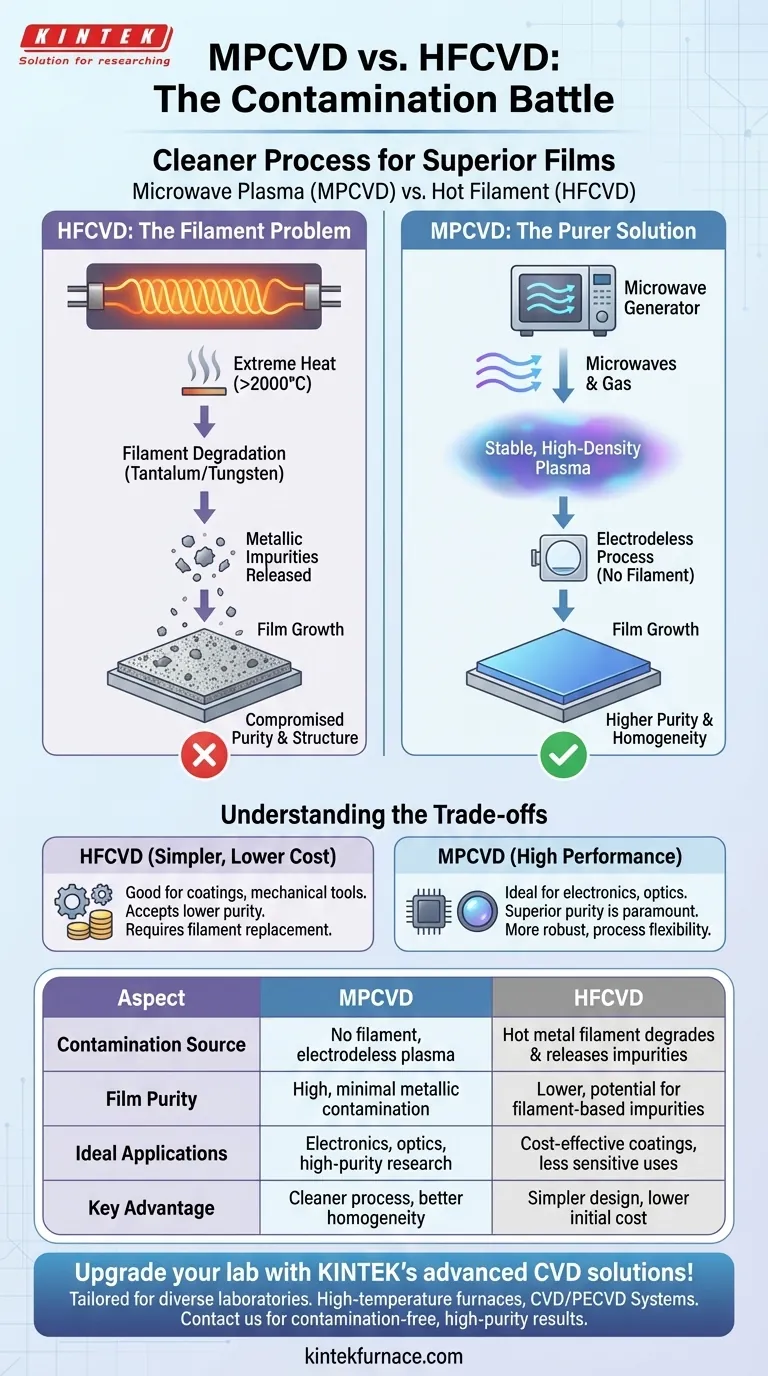

Im direkten Vergleich ist MPCVD ein von Natur aus saubererer Prozess als HFCVD. Der grundlegende Unterschied liegt in der Art und Weise, wie jede Methode die für die chemische Gasphasenabscheidung benötigte Energie erzeugt. MPCVD verwendet Mikrowellen, um ein Plasma zu erzeugen, wodurch die Hauptquelle der Kontamination bei HFCVD vollständig vermieden wird: ein heißes Metallfilament, das mit der Zeit degradiert.

Das Kernproblem ist einfach: Hot Filament CVD (HFCVD) führt einen potenziellen Kontaminanten – das Filament selbst – in die Wachstumskammer ein. Microwave Plasma CVD (MPCVD) eliminiert diese Variable vollständig, was zu einer grundlegend reineren Abscheidungsumgebung und hochwertigeren Filmen führt.

Die Kontaminationsquelle bei HFCVD

Das definierende Merkmal der Hot Filament CVD ist auch ihre größte Schwäche in Bezug auf Kontamination. Der Prozess basiert auf einem physikalischen Draht, der auf extreme Temperaturen erhitzt wird, um Precursor-Gase zu zersetzen.

Die Rolle des Heizfadens

HFCVD-Systeme verwenden einen Heizfaden, typischerweise aus Tantal oder Wolfram, der auf über 2000 °C erhitzt wird. Diese intensive Hitze liefert die Energie, um die Reaktionsgase (wie Methan und Wasserstoff) zu dissoziieren und die reaktiven Spezies zu erzeugen, die für das Filmwachstum benötigt werden.

Wie die Filamentdegradation auftritt

Im Laufe der Zeit sind diese heißen Drähte einer rauen Umgebung reaktiver Gase ausgesetzt. Dies führt dazu, dass das Filamentmaterial degradiert, verdampft und karburiert und langsam zerfällt.

Die Auswirkungen von metallischen Verunreinigungen

Wenn das Filament degradiert, werden Tantal- oder Wolframatome in die Kammer freigesetzt. Diese Metallatome können dann in den wachsenden Film – zum Beispiel einen Diamantfilm – als unerwünschte Verunreinigungen eingebaut werden. Diese Kontamination beeinträchtigt die Reinheit und strukturelle Integrität des Films.

Wie MPCVD eine höhere Reinheit erreicht

MPCVD umgeht das Filamentproblem, indem es eine andere Energiequelle verwendet. Dieser "elektrodenlose" Ansatz ist zentral für seine Fähigkeit, außergewöhnlich reine Materialien herzustellen.

Die elektrodenlose Plasmamethode

MPCVD verwendet Mikrowellen, um das Gas in der Kammer zu energetisieren und ein stabiles, hochdichtes Plasma zu erzeugen. Da es keine interne Elektrode oder kein Filament gibt, befindet sich keine Komponente innerhalb der Reaktionszone, die den Film degradieren und kontaminieren könnte.

Größere Prozesskontrolle und Homogenität

Das durch MPCVD erzeugte Plasma liefert eine hohe Dichte an reaktiven Spezies auf eine kontrolliertere und gleichmäßigere Weise. Dies führt zu einer besseren Homogenität über den gesamten Abscheidungsbereich und gewährleistet eine konsistente Filmqualität auf großen Oberflächen.

Flexibilität bei reaktiven Gasen

Das Fehlen eines empfindlichen Filaments macht MPCVD robuster. Filamente in HFCVD können gegenüber bestimmten Gasen sehr empfindlich sein, was die Art der verwendeten Precursoren begrenzt und die Lebensdauer des Filaments beeinträchtigt. MPCVD ermöglicht eine größere Bandbreite an Prozessgasen und somit vielseitigere Anwendungen.

Die Kompromisse verstehen

Obwohl MPCVD eine überlegene Reinheit bietet, ist die Wahl einer CVD-Methode nicht immer einfach. Die Entscheidung beinhaltet oft das Abwägen von Leistungsanforderungen mit praktischen Einschränkungen.

Warum Reinheit die Filmqualität direkt beeinflusst

Für Hochleistungsanwendungen, wie in der Elektronik oder Optik, ist die Reinheit des Materials von größter Bedeutung. Die metallische Kontamination durch HFCVD kann die thermischen, optischen oder elektronischen Eigenschaften des Diamanten negativ beeinflussen. Die Fähigkeit von MPCVD, reine Filme zu erzeugen, macht es zur bevorzugten Methode für diese anspruchsvollen Bereiche.

Der Kosten- und Komplexitätsfaktor

Im Allgemeinen sind HFCVD-Systeme einfacher im Design und kostengünstiger in Bau und Betrieb als MPCVD-Systeme. Die wiederkehrenden Kosten bei HFCVD entstehen durch den Austausch degradierter Filamente, was auch zu Prozessausfallzeiten führen kann.

Wann HFCVD ausreichend sein könnte

Für Anwendungen, bei denen absolute Reinheit nicht die primäre treibende Kraft ist, kann HFCVD eine durchaus praktikable und kostengünstige Lösung sein. Dazu gehören Beschichtungen für mechanische Werkzeuge oder andere Bereiche, in denen geringfügige Verunreinigungen die Leistung nicht wesentlich beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Qualitäts- und Leistungsanforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Wählen Sie MPCVD. Seine elektrodenlose Natur garantiert einen saubereren Prozess und einen qualitativ hochwertigeren Film, was für Elektronik, Optik und Forschungsmaterialien unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger empfindliche Anwendungen liegt: HFCVD kann eine geeignete Wahl sein. Seien Sie bereit, den Filamentabbau zu handhaben und ein geringeres Maß an Filmreinheit zu akzeptieren.

Letztendlich befähigt Sie das Verständnis des inhärenten Kontaminationsrisikos bei HFCVD, den Prozess auszuwählen, der am besten zu Ihren technischen und budgetären Zielen passt.

Zusammenfassungstabelle:

| Aspekt | MPCVD | HFCVD |

|---|---|---|

| Kontaminationsquelle | Kein Filament, elektrodenloses Plasma | Heißes Metallfilament degradiert und setzt Verunreinigungen frei |

| Filmreinheit | Hoch, minimale metallische Kontamination | Niedriger, Potenzial für filamentbasierte Verunreinigungen |

| Ideale Anwendungen | Elektronik, Optik, hochreine Forschung | Kostengünstige Beschichtungen, weniger empfindliche Anwendungen |

| Hauptvorteil | Saubererer Prozess, bessere Homogenität | Einfacheres Design, geringere Anfangskosten |

Rüsten Sie Ihr Labor mit den fortschrittlichen CVD-Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie CVD-/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert kontaminationsfreie, hochreine Ergebnisse für Anwendungen in Elektronik, Optik und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD- und andere Ofentechnologien Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien