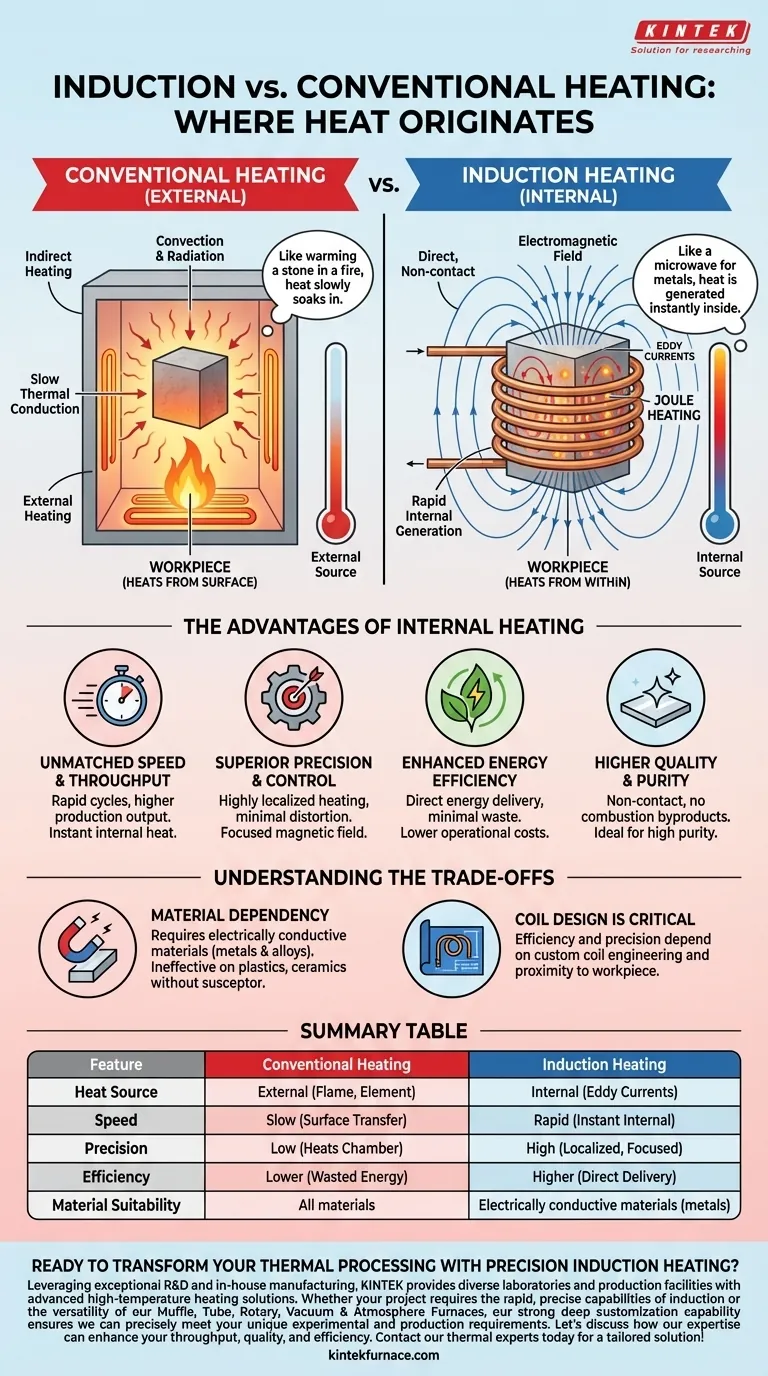

Der grundlegende Unterschied zwischen Induktions- und konventioneller Erwärmung liegt im Ursprung der Wärme. Konventionelle Methoden, wie ein Gas- oder Elektroofen, verlassen sich auf externe Wärmequellen, die Konvektion und Strahlung nutzen, um die Oberfläche eines Materials langsam zu erwärmen. Im krassen Gegensatz dazu verwendet die Induktionserwärmung ein Magnetfeld, um Wärme direkt im Inneren des Materials selbst zu erzeugen, wodurch der langsame Prozess der externen Wärmeübertragung umgangen wird.

Während die konventionelle Erwärmung auf langsamer, externer Wärmeübertragung beruht, wirkt die Induktionserwärmung wie eine Mikrowelle für Metalle, die schnelle, präzise und effiziente Wärme aus dem Inneren des Materials erzeugt. Dieser Kernunterschied führt zu erheblichen Vorteilen in Bezug auf Geschwindigkeit, Kontrolle und die gesamte Prozessqualität.

Der Kernmechanismus: Interne vs. Externe Wärmeerzeugung

Um die Auswirkungen wirklich zu verstehen, müssen Sie die Physik hinter jeder Methode kennen. Die Art und Weise, wie thermische Energie zugeführt wird, bestimmt die Effizienz, Geschwindigkeit und die endgültige Qualität des Prozesses.

Wie konventionelle Öfen funktionieren (Konvektion & Strahlung)

Konventionelle Methoden sind indirekt. Eine Gasflamme oder ein elektrisches Heizelement erwärmt zuerst die Kammer des Ofens.

Diese Wärme wird dann durch Konvektion (Bewegung heißer Luft) und Strahlung (Infrarotenergie) auf die Oberfläche des Werkstücks übertragen.

Schließlich muss die Wärme langsam von der Oberfläche zum Kern des Materials durch Wärmeleitung wandern. Dies ist oft der langsamste und am wenigsten effiziente Teil des Prozesses.

Wie Induktionserwärmung funktioniert (Elektromagnetische Induktion)

Die Induktionserwärmung ist ein direkter, berührungsloser Prozess. Ein Wechselstrom wird durch eine Induktionsspule geleitet, wodurch ein starkes und sich schnell änderndes Magnetfeld entsteht.

Wird ein elektrisch leitfähiges Werkstück in dieses Feld gebracht, induziert es zirkulierende elektrische Ströme, sogenannte Wirbelströme, im Inneren des Materials.

Der natürliche elektrische Widerstand des Materials wirkt diesen Strömen entgegen, was zu einer intensiven und sofortigen Wärmeerzeugung (Joulesche Wärme) führt. Die Wärme entsteht im Inneren des Werkstücks selbst.

Die praktischen Vorteile der internen Erwärmung

Die interne Wärmeerzeugung ist nicht nur eine Neuheit; sie bietet transformative Vorteile, die für moderne Industrie- und Forschungsanwendungen entscheidend sind.

Unübertroffene Geschwindigkeit und Durchsatz

Da die Wärme sofort und intern erzeugt wird, werden die Bearbeitungszeiten im Vergleich zum Warten, bis die Wärme von einer externen Quelle eindringt, drastisch reduziert.

Dies führt direkt zu schnelleren Produktionszyklen und einer deutlichen Steigerung der Leistung, was es ideal für die Massenfertigung macht.

Überragende Präzision und Kontrolle

Das Magnetfeld kann durch die Form und das Design der Induktionsspule präzise fokussiert werden.

Dies ermöglicht eine hoch lokalisierte Erwärmung, die Prozesse wie das Oberflächenhärten eines Zahnradzahns ermöglicht, ohne den Kern zu erweichen, oder das Löten einer Verbindung, ohne empfindliche Komponenten in der Nähe zu beschädigen.

Erhöhte Energieeffizienz

Die Energie wird direkt an das Werkstück geliefert, wo sie benötigt wird. Sehr wenig Energie wird verschwendet, um die umgebende Atmosphäre oder die Wände eines Ofens zu erwärmen.

Diese direkte Übertragung führt zu einer deutlich höheren Energieeffizienz und folglich zu niedrigeren Betriebskosten.

Höhere Qualität und Reinheit

Als berührungslose Methode berührt das Werkstück niemals eine Flamme oder ein Heizelement. Dies eliminiert vollständig das Risiko einer Kontamination durch Verbrennungsprodukte oder Kontaktmaterialien.

Dies ist unerlässlich für Anwendungen, die eine hohe Reinheit erfordern, wie das Schmelzen von medizinischen Legierungen oder die Verarbeitung von Materialien in einem Vakuum oder einer inerten Atmosphäre.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine objektive Entscheidung.

Materialabhängigkeit

Die Hauptanforderung der Induktionserwärmung ist, dass das Zielmaterial elektrisch leitfähig sein muss. Sie funktioniert außergewöhnlich gut für Metalle und Legierungen.

Sie ist unwirksam zum Erwärmen nichtleitender Materialien wie den meisten Kunststoffen, Glas oder Keramiken, es sei denn, sie werden mit einem leitfähigen "Suszeptor" gepaart, der heiß wird und Wärme konventionell überträgt.

Spulendesign ist entscheidend

Die Effizienz und Präzision des Prozesses hängen vollständig vom Design der Induktionsspule und ihrer Nähe zum Werkstück ab.

Viele Anwendungen erfordern speziell entwickelte Spulen, um das gewünschte Heizmuster zu erzielen, was der Einrichtung eine zusätzliche Ebene spezifischer Technik hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Induktions- und konventioneller Erwärmung hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Geschwindigkeit liegt: Die schnelle, interne Wärmeerzeugung der Induktionserwärmung ist fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Produktqualität liegt: Die Präzision und berührungslose Natur der Induktion minimieren Defekte, thermische Verformung und Kontamination.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten für die allgemeine Massenheizung liegt: Ein konventioneller Ofen kann ein wirtschaftlicherer Ausgangspunkt sein, insbesondere wenn Ihre Materialien nicht leitfähig sind.

Letztendlich ist das Verständnis, dass Induktion von innen nach außen heizt, der Schlüssel zur Nutzung ihres transformativen Potenzials für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Erwärmung | Induktionserwärmung |

|---|---|---|

| Wärmequelle | Extern (Flamme, Heizelement) | Intern (Wirbelströme) |

| Geschwindigkeit | Langsam (Wärmeübertragung von der Oberfläche) | Schnell (sofortige interne Erzeugung) |

| Präzision | Niedrig (erwärmt die gesamte Kammer) | Hoch (lokalisierte, fokussierte Erwärmung) |

| Effizienz | Niedriger (Energieverlust durch Erwärmung von Luft/Kammer) | Höher (Energie wird direkt an das Teil geliefert) |

| Materialeignung | Alle Materialien | Elektrisch leitfähige Materialien (Metalle) |

Bereit, Ihre thermische Verarbeitung mit präziser Induktionserwärmung zu transformieren?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedene Labore und Produktionsstätten mit fortschrittlichen Hochtemperatur-Heizlösungen zu versorgen. Ob Ihr Projekt die schnellen, präzisen Fähigkeiten der Induktion oder die Vielseitigkeit unserer Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen erfordert, unsere starke Tiefenanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können.

Lassen Sie uns besprechen, wie unser Fachwissen Ihren Durchsatz, Ihre Qualität und Ihre Effizienz verbessern kann. Kontaktieren Sie noch heute unsere Wärmexperten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus