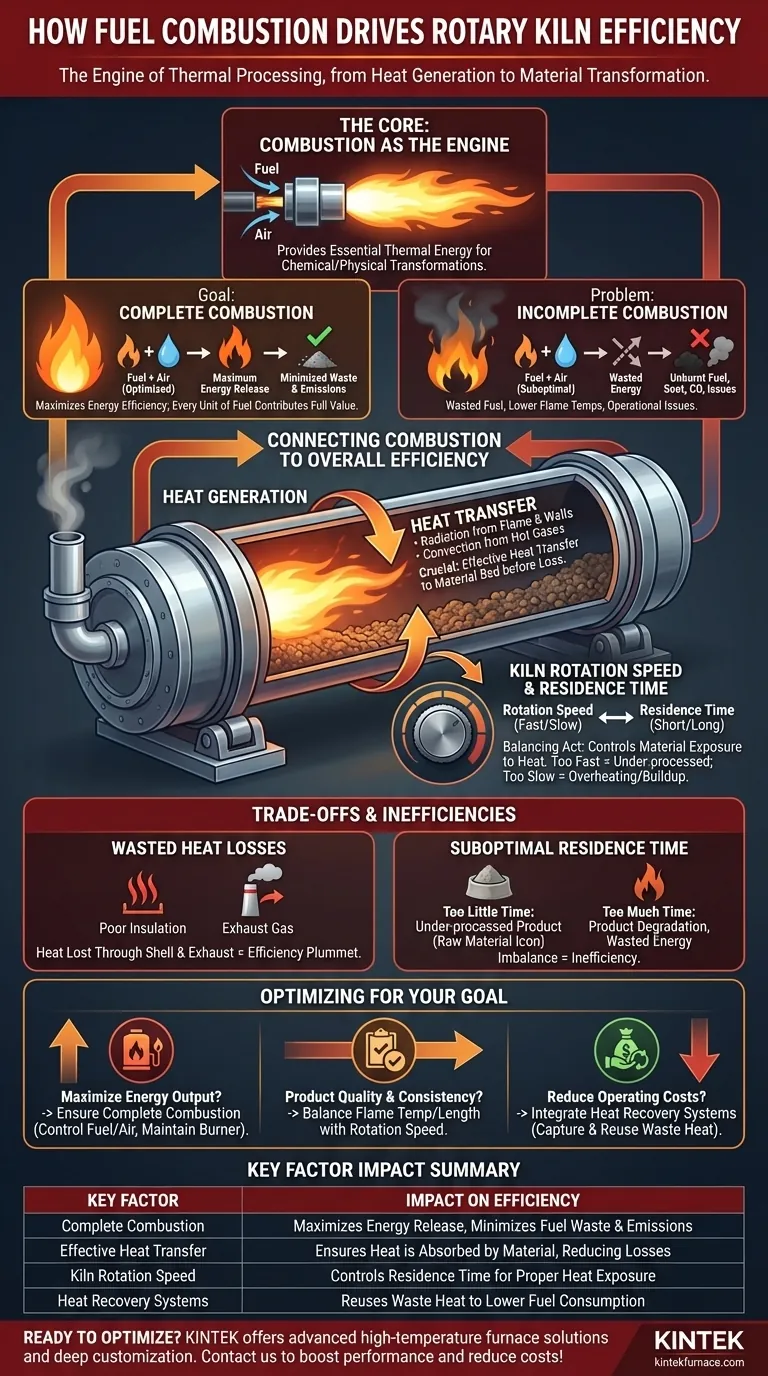

Im Kern ist die Brennstoffverbrennung der Motor, der einen Drehrohrofen antreibt. Sie liefert die essentielle thermische Energie, die für die chemischen und physikalischen Umwandlungen des zu verarbeitenden Materials erforderlich ist. Die Effizienz des gesamten Betriebs hängt direkt davon ab, wie vollständig und effektiv dieser Brennstoff verbrannt wird, um Wärme zu erzeugen und zu übertragen.

Wahre Ofeneffizienz bedeutet nicht nur, Wärme zu erzeugen, sondern vollständige Verbrennung zu erreichen, um die Energiefreisetzung aus dem Brennstoff zu maximieren, und dann sicherzustellen, dass die Wärme optimal auf das Material übertragen wird, bevor sie verloren gehen kann.

Die Hauptrolle der Verbrennung: Wärmeerzeugung

Die Brennstoffverbrennung ist der grundlegende Prozess in jedem Drehrohrofen. Ihre Qualität bestimmt das thermische Potenzial des gesamten Systems.

Bereitstellung essentieller thermischer Energie

Der grundlegende Zweck der Verbrennung ist es, die im Brennstoff gespeicherte chemische Energie als Wärme freizusetzen. Diese Wärme erhöht die Temperatur im Ofen auf die spezifischen Werte, die für Prozesse wie Kalzinierung, Sintern oder Trocknen erforderlich sind.

Das kritische Ziel der vollständigen Verbrennung

Die vollständige Verbrennung ist der ideale Zustand, bei dem Brennstoff mit einer ausreichenden Menge Sauerstoff reagiert, um seine maximal mögliche Energie freizusetzen. Dies stellt sicher, dass jede Brennstoffeinheit ihren vollen Heizwert in den Prozess einbringt, wodurch die Energieeffizienz direkt maximiert und die verbrauchte Brennstoffmenge minimiert wird.

Minimierung von Abfall und Nebenprodukten

Bei unvollständiger Verbrennung entstehen unverbrannte Brennstoffpartikel (wie Ruß) und Kohlenmonoxid. Dies stellt verschwendete Energie dar und kann zu Betriebsproblemen und erhöhten Emissionen führen, wodurch der Prozess sowohl ineffizient als auch weniger umweltfreundlich wird.

Wie die Verbrennung zur Gesamteffizienz beiträgt

Die Wärmeerzeugung ist nur der erste Schritt. Die wahre Effizienz wird davon bestimmt, wie diese Wärme innerhalb der dynamischen Umgebung des Ofens genutzt wird.

Effektiver Wärmeübergang zum Material

Die durch die Flamme erzeugte Wärme muss effektiv auf das Materialbett übertragen werden. Dies geschieht durch eine Kombination aus Strahlung von der Flamme und heißen feuerfesten Wänden sowie Konvektion von den heißen Gasen, die durch den Ofen strömen. Ein schlechter Wärmeübergang bedeutet, dass Wärme einfach durch den Abluftkamin verloren geht.

Der Balanceakt mit der Ofendrehung

Die Drehgeschwindigkeit der Ofentrommel ist eine entscheidende Variable, die mit der Verbrennung Hand in Hand geht. Sie bestimmt die Verweilzeit – wie lange das Material der Wärme ausgesetzt ist.

Ist die Drehung zu schnell, passiert das Material den Ofen, bevor es genügend Wärme aufnehmen kann, unabhängig davon, wie heiß die Flamme ist. Ist sie zu langsam, kann dies zu Überhitzung, Materialablagerungen und ineffektivem Taumeln führen, wodurch kalte Stellen und ein inkonsistentes Produkt entstehen.

Verständnis der Kompromisse und Ineffizienzen

Die Optimierung eines Drehrohrofens erfordert das Abwägen konkurrierender Faktoren. Ein schlechtes Management der Verbrennung oder ihrer zugehörigen Parameter führt zu erheblichen Effizienzverlusten.

Die Kosten der unvollständigen Verbrennung

Dies ist die direkteste Form der Ineffizienz. Jedes Partikel unverbrannten Brennstoffs ist verschwendetes Geld. Es führt auch zu niedrigeren Flammentemperaturen, wodurch das System gezwungen ist, noch mehr Brennstoff zu verbrauchen, um die Zielverarbeitungstemperatur zu erreichen.

Das Problem der verschwendeten Wärme

Selbst bei perfekter Verbrennung sinkt die Effizienz drastisch, wenn die Wärme nicht genutzt wird. Wärme kann durch die Ofenhülle (schlechte Isolierung) verloren gehen oder mit den Abgasen abgeführt werden. Aus diesem Grund integrieren viele effiziente Designs Wärmerückgewinnungssysteme, um Rohmaterialien oder Verbrennungsluft mit Abwärme vorzuwärmen.

Das Risiko einer suboptimalen Verweilzeit

Ein Ungleichgewicht zwischen Verbrennungsrate und Drehgeschwindigkeit ist eine Hauptursache für Ineffizienz. Zu viel Wärme und zu wenig Zeit führen zu einem unzureichend verarbeiteten Produkt. Zu viel Zeit kann das Produkt beeinträchtigen oder beschädigen, wodurch sowohl Energie als auch Rohmaterial verschwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Ofens zu optimieren, müssen Sie Ihre Verbrennungsstrategie an Ihr primäres Betriebsziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieabgabe aus dem Brennstoff liegt: Sorgen Sie für eine vollständige Verbrennung, indem Sie das Brennstoff-Luft-Verhältnis sorgfältig steuern und Ihr Brennersystem warten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Balancieren Sie die Flammentemperatur und -länge mit der Drehgeschwindigkeit des Ofens, um die ideale Verweilzeit und Wärmeeinwirkung für Ihr Material zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Gesamtbetriebskosten liegt: Integrieren Sie Wärmerückgewinnungssysteme, um Abwärme aus den Abgasen aufzufangen und wiederzuverwenden, wodurch Ihr Netto-Brennstoffverbrauch erheblich gesenkt wird.

Die Beherrschung des dynamischen Zusammenspiels von Verbrennung, Wärmeübertragung und Materialmechanik ist der Schlüssel zur Erschließung der Spitzenleistung von Drehrohröfen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Effizienz |

|---|---|

| Vollständige Verbrennung | Maximiert die Energiefreisetzung, minimiert Brennstoffabfälle und Emissionen |

| Effektiver Wärmeübergang | Stellt sicher, dass Wärme vom Material aufgenommen wird, reduziert Verluste |

| Drehgeschwindigkeit des Ofens | Steuert die Verweilzeit für eine korrekte Wärmeeinwirkung |

| Wärmerückgewinnungssysteme | Verwendet Abwärme wieder, um den Brennstoffverbrauch zu senken |

Bereit, die Effizienz Ihres Drehrohrofens zu optimieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgehende Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Leistung steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen