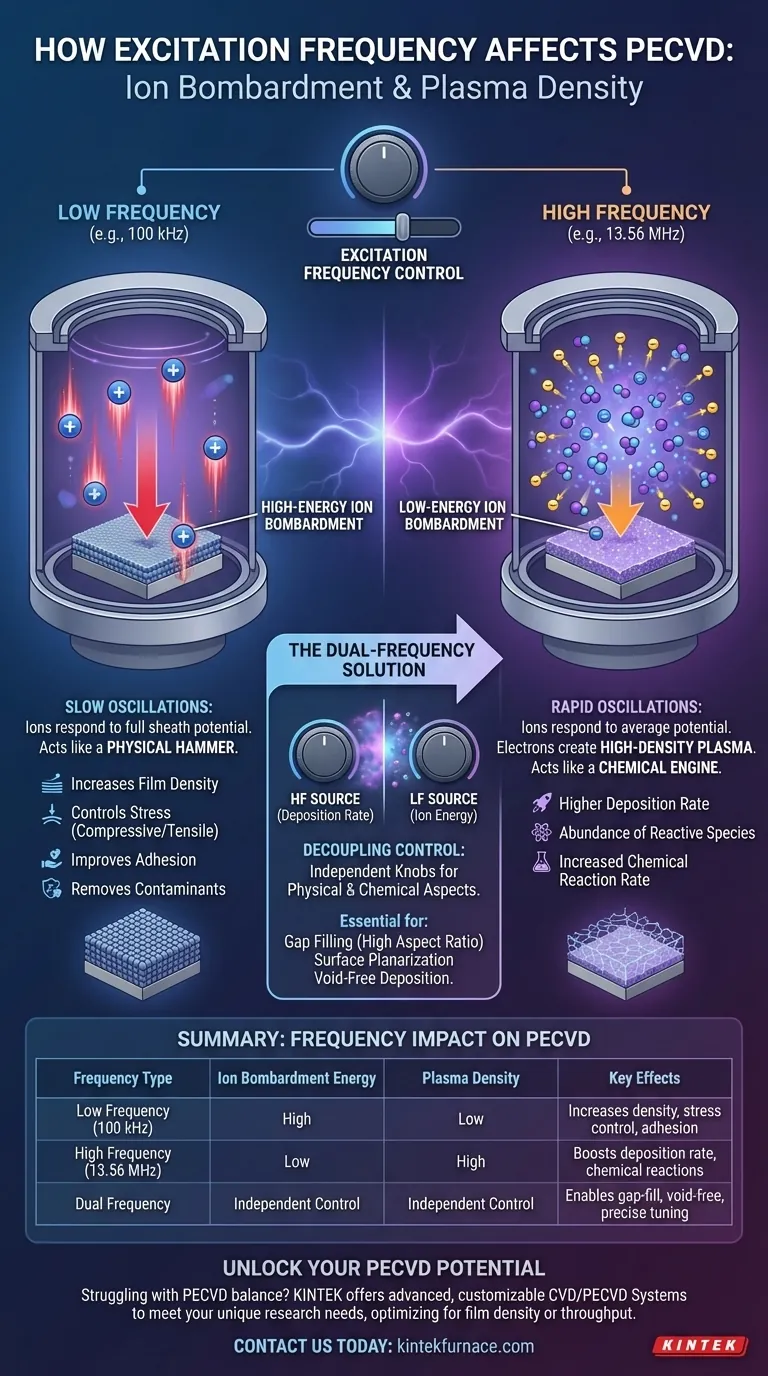

Bei der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) ist die Anregungsfrequenz der grundlegende Steuerhebel, der die Energie des Ionenbeschusses und die Dichte des Plasmas bestimmt. Kurz gesagt: Niedrigere Frequenzen (wie 100 kHz) erzeugen energiereichen Ionenbeschuss, während höhere Frequenzen (wie die üblichen 13,56 MHz) ein Plasma mit höherer Dichte und energieärmeren Ionen erzeugen. Diese Wahl bestimmt direkt die physikalischen Eigenschaften und die Wachstumsrate der abgeschiedenen Schicht.

Die Anregungsfrequenz ist nicht nur eine Prozessvariable; sie ist das primäre Werkzeug, um die physikalischen und chemischen Aspekte der Abscheidung auszugleichen. Niedrige Frequenz wirkt wie ein physischer Hammer zur Steuerung von Filmeigenschaften wie Dichte und Spannung, während hohe Frequenz als chemischer Motor zur Steuerung der Reaktionsgeschwindigkeiten und der Abscheidungsgeschwindigkeit wirkt.

Die Physik der Frequenz und des Plasmas

Um Ihren PECVD-Prozess zu steuern, müssen Sie zunächst verstehen, wie sich Ionen und Elektronen aufgrund des Wechselstrom-Elektrofeldes unterschiedlich verhalten. Dieses Verhalten wird durch die Plasmascheide bestimmt – eine dünne Grenzschicht zwischen dem Hauptplasma und Ihrem Substrat.

Die Plasmascheide: Die Beschleunigungszone

Die Plasmascheide ist ein Bereich starker elektrischer Felder, der sich an allen Oberflächen bildet. In dieser Zone werden positive Ionen, die aus dem Hauptplasma extrahiert werden, in Richtung Ihres Substrats beschleunigt.

Die Spannung über dieser Scheide und wie schnell sie sich ändert, bestimmt die endgültige Energie der Ionen beim Auftreffen auf die Oberfläche.

Niedrige Frequenz (NF): Ein langsamer Stoß für hohe Energie

Bei niedrigen Frequenzen (z. B. unter ~1 MHz) kehrt sich die Polarität des elektrischen Feldes langsam um. Ionen sind relativ schwer und können auf diese langsamen Änderungen reagieren.

Infolgedessen haben die Ionen während jedes Zyklus genügend Zeit, über das gesamte Potenzial der Scheide zu beschleunigen. Dies führt zu einem hochenergetischen Ionenbeschuss, da die Ionen mit fast der maximalen Energie, die durch die HF-Spannung übertragen wird, auf dem Substrat ankommen.

Hohe Frequenz (HF): Eine schnelle Oszillation für niedrige Energie

Bei hohen Frequenzen (z. B. 13,56 MHz und höher) kehrt sich das elektrische Feld millionenfach pro Sekunde um. Die schweren Ionen können dieser schnellen Oszillation nicht folgen.

Anstatt die volle Spannungsschwankung zu erfahren, reagieren sie nur auf die zeitlich gemittelte Spannung der Scheide, die viel niedriger ist. Dies führt zu einem niedrigenergetischen Ionenbeschuss.

Gleichzeitig sind die leichten Elektronen sehr mobil und werden durch das oszillierende HF-Feld effizient angeregt. Diese energiereichen Elektronen kollidieren mit Gasmolekülen und erzeugen ein Plasma mit hoher Dichte, das reich an reaktiven chemischen Spezies ist.

Nutzung der Frequenz zur Steuerung der Filmeigenschaften

Die Wahl zwischen niedriger und hoher Frequenz führt direkt zu unterschiedlichen Filmergebnissen. Dieses Verständnis ermöglicht es Ihnen, den Abscheidungsprozess auf Ihr spezifisches Ziel zuzuschneiden.

Niedrige Frequenz (NF) für physikalische Verdichtung

Die Verwendung einer niederfrequenten Quelle gleicht der Verwendung eines physischen Hammers während der Abscheidung. Der hochenergetische Ionenbeschuss verdichtet den wachsenden Film.

Dieser Prozess erhöht die Filmdichte, verbessert die Haftung, hilft bei der Entfernung von Verunreinigungen und kann zur Steuerung der intrinsischen Spannung des Films (komprimierend vs. zugspannend) eingesetzt werden. Er ist ideal, wenn die mechanische oder elektrische Integrität von größter Bedeutung ist.

Hohe Frequenz (HF) für chemischen Durchsatz

Die Verwendung einer hochfrequenten Quelle gleicht dem Hochdrehen eines chemischen Motors. Das Plasma mit hoher Dichte erzeugt einen viel größeren Fluss von Radikalen und Ionen.

Diese Fülle an reaktiven Spezies steigert die chemische Reaktionsrate auf der Substratoberfläche dramatisch, was zu einer höheren Abscheidungsrate führt. Dies ist ideal für Anwendungen, bei denen der Prozessdurchsatz die Hauptsorge ist.

Verständnis der Kompromisse: Die Zwei-Frequenz-Lösung

In einem Ein-Frequenz-System sind Ionenenergie und Plasmdichte gekoppelt. Eine Erhöhung der HF-Leistung, um mehr Plasmdichte zu erhalten, erhöht auch die Scheidenspannung, was die Ionenenergie steigert. Diese inhärente Kopplung begrenzt Ihr Prozessfenster.

Die Begrenzung von Ein-Frequenz-Systemen

Mit einer einzigen Frequenz können Sie die physikalischen (Beschuss) und chemischen (Abscheidungsrate) Aspekte des Prozesses nicht unabhängig steuern. Sie sind zu einem Kompromiss gezwungen: Hohe Abscheidungsrate geht mit niedriger Ionenenergie einher, und hohe Ionenenergie geht mit einer niedrigeren Abscheidungsrate einher.

Entkopplung der Steuerung mit Dual-Frequency PECVD

Moderne PECVD-Systeme überwinden dies durch die gleichzeitige Verwendung von zwei Frequenzen. Eine hochfrequente Quelle (z. B. >13,56 MHz) wird verwendet, um ein Plasma mit hoher Dichte zu steuern und aufrechtzuerhalten, was die Abscheidungsrate bestimmt.

Anschließend wird eine separate niederfrequente Quelle (z. B. <1 MHz) angelegt, um die Vorspannung am Substrat zu steuern und so die Energie des Ionenbeschusses unabhängig einzustellen. Dies gibt Ihnen zwei separate Regler: einen für die Abscheidungsrate und einen für die Filmeigenschaften.

Praktisches Beispiel: Lückenfülung (Gap Filling)

In der Halbleiterfertigung ist Dual-Frequency PECVD entscheidend für das Füllen von Gräben mit hohem Aspektverhältnis. Die HF-Komponente liefert einen hohen Fluss an abscheidenden Spezies, während die NF-Komponente den kontrollierten Ionenbeschuss liefert.

Dieser Beschuss verfestigt (sputtert) den Film ab, während er sich an den oberen Ecken des Grabens aufbaut, verhindert, dass sich die Öffnung "zuschnürt", und ermöglicht eine lückenfreie Füllung von unten nach oben.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Frequenzkonfiguration hängt vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf Filmdichte, Spannungssteuerung oder Haftung liegt: Bevorzugen Sie einen Prozess mit einer starken niederfrequenten Komponente, um die Energie des Ionenbeschusses zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Bevorzugen Sie eine hochfrequente Quelle, um die Plasmdichte und den Fluss reaktiver Spezies zu maximieren.

- Wenn Ihr Hauptaugenmerk auf komplexen Aufgaben wie Lückenfülung oder Oberflächenplanarisierung liegt: Ein Zwei-Frequenz-System ist unerlässlich, um die Abscheidungschemie und das physikalische Sputtern unabhängig voneinander zu steuern.

Letztendlich verwandelt die Beherrschung der Anregungsfrequenz PECVD von einem einfachen Abscheidungswerkzeug in ein präzises Materialtechnik-Instrument.

Zusammenfassungstabelle:

| Frequenztyp | Energie des Ionenbeschusses | Plasmdichte | Wesentliche Auswirkungen auf den Film |

|---|---|---|---|

| Niedrige Frequenz (z. B. 100 kHz) | Hoch | Niedrig | Erhöht die Dichte, steuert die Spannung, verbessert die Haftung |

| Hohe Frequenz (z. B. 13,56 MHz) | Niedrig | Hoch | Steigert die Abscheidungsrate, verbessert chemische Reaktionen |

| Zwei Frequenzen | Unabhängige Steuerung | Unabhängige Steuerung | Ermöglicht Lückenfülung, lückenfreie Abscheidung und präzise Abstimmung |

Schöpfen Sie das volle Potenzial Ihres PECVD-Prozesses mit KINTEK aus

Sie haben Schwierigkeiten, die Filmdichte, die Spannungsregelung und die Abscheidungsraten in Ihren PECVD-Anwendungen auszugleichen? KINTEK nutzt hervorragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, unabhängig davon, ob Sie auf hochdichte Filme oder schnellen Durchsatz optimieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen die Effizienz Ihres Labors steigern und hervorragende Dünnschicht-Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor