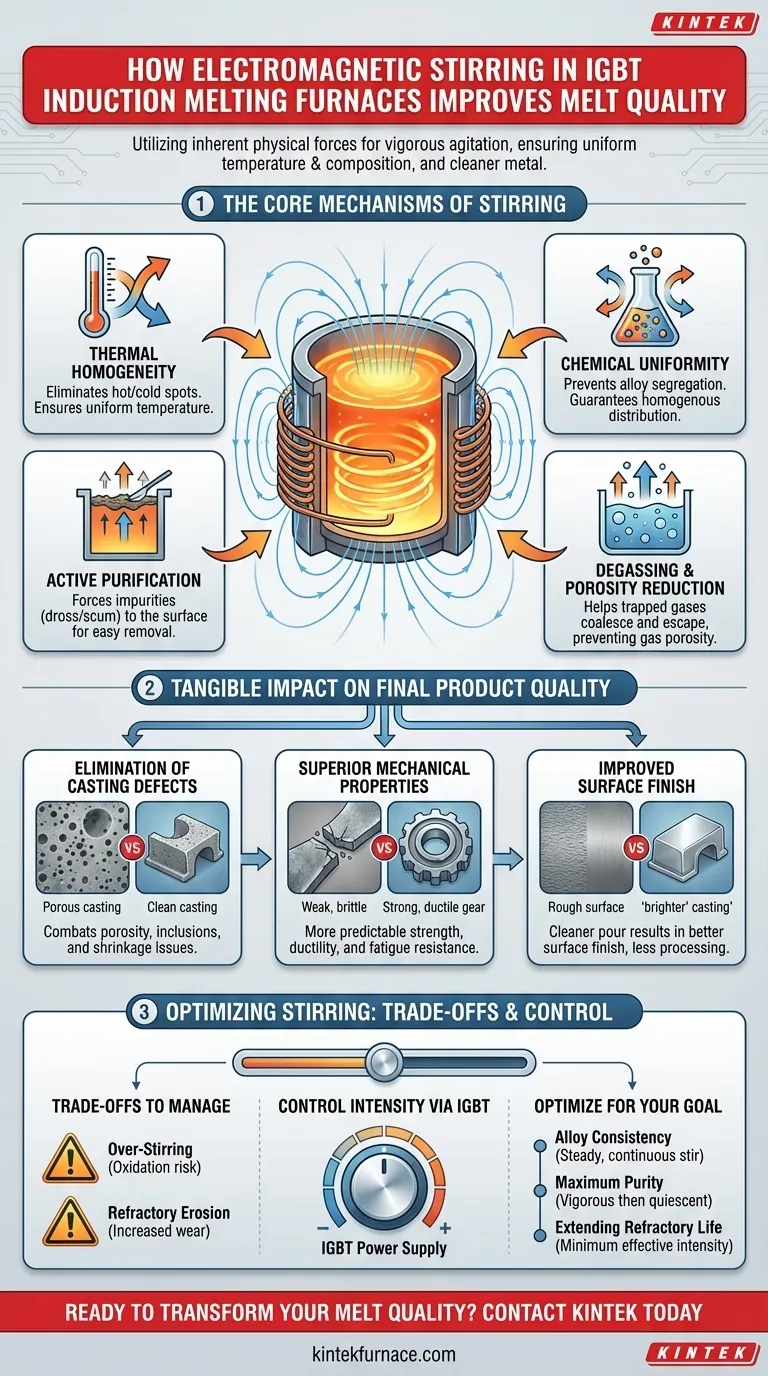

Grundsätzlich verbessert elektromagnetisches Rühren die Schmelzqualität, indem es inhärente physikalische Kräfte nutzt, um das geschmolzene Metall kräftig und automatisch zu bewegen. Diese konstante Bewegung stellt sicher, dass die gesamte Schmelze eine gleichmäßige Temperatur und chemische Zusammensetzung erreicht. Die Rührbewegung zwingt Verunreinigungen und Gase aktiv an die Oberfläche zur Entfernung, was zu einem saubereren, homogeneren Flüssigmetall führt.

Der wahre Wert des elektromagnetischen Rührens liegt in seiner Fähigkeit, eine einfache Schmelze in eine hochreine und gleichmäßige Flüssigkeit zu verwandeln. Durch das aktive Management von Temperatur, Legierungsverteilung und Reinheit werden gängige Gussfehler direkt verhindert und die Qualität des Endprodukts erhöht.

Die Kernmechanismen des elektromagnetischen Rührens

Die Vorteile des elektromagnetischen Rührens sind kein Einzeleffekt, sondern eine Kombination mehrerer gleichzeitiger physikalischer Prozesse. Das Verständnis dieser Mechanismen zeigt, warum diese Funktion für die moderne Metallurgie entscheidend ist.

Erreichen thermischer Homogenität

Bei jedem Heizprozess können sich heiße und kalte Stellen entwickeln. Elektromagnetisches Rühren zirkuliert das geschmolzene Metall ständig und eliminiert diese thermischen Gradienten.

Dies stellt sicher, dass die gesamte Charge die Zieltemperatur gleichmäßig erreicht und beibehält. Eine konstante Temperatur ist entscheidend für vorhersehbare Materialeigenschaften und verhindert thermische Spannungen innerhalb der Schmelze.

Sicherstellung chemischer Gleichmäßigkeit

Bei der Herstellung von Legierungen haben verschiedene Elemente unterschiedliche Dichten und Schmelzpunkte, was zu Entmischung führen kann. Die Rührkraft vermischt diese Elemente physikalisch.

Diese Maßnahme garantiert eine homogene Verteilung aller Legierungsmittel, von Stahl und Kupfer bis hin zu Aluminiumlegierungen. Das Ergebnis ist ein Endgussteil mit durchgehend konsistenter chemischer Zusammensetzung, was für die Einhaltung von Materialspezifikationen unerlässlich ist.

Der Prozess der aktiven Reinigung

Die Rotationsströmung innerhalb des Ofentiegels erzeugt einen Wirbel. Diese Bewegung zieht leichtere, nichtmetallische Einschlüsse, Schlacke und andere Verunreinigungen (bekannt als Krätze oder Schaum) zur Mitte und an die Oberfläche.

Einmal auf der Oberfläche gesammelt, kann diese Krätze vor dem Gießen leicht abgeschöpft werden. Dies ist ein aktiver, selbstreinigender Prozess, der Verunreinigungen im Endgussteil erheblich reduziert.

Entgasung und Reduzierung der Porosität

Dieselbe Rührbewegung, die feste Verunreinigungen bewegt, hilft auch eingeschlossenen Gasen, sich zu sammeln und aus der Schmelze zu entweichen.

Durch die Reduzierung der Menge an gelöstem Gas, wie Wasserstoff in Aluminium, verhindern Sie direkt die Bildung von Gasporosität – winzigen Blasen, die das endgültige Gussprodukt schwächen. Dies führt zu dichteren, stärkeren Gussteilen.

Die spürbaren Auswirkungen auf die Endproduktqualität

Der veredelte Zustand des geschmolzenen Metalls führt direkt zu messbaren Verbesserungen im fertigen Produkt.

Beseitigung von Gussfehlern

Eine saubere, gasfreie und homogene Schmelze ist die Grundlage für einen fehlerfreien Guss. Elektromagnetisches Rühren bekämpft direkt häufige Defekte wie Porosität (durch eingeschlossenes Gas) und Einschlüsse (durch Verunreinigungen). Es trägt auch zur Reduzierung von Schrumpfungsproblemen bei, indem es einen gleichmäßigen Abkühlprozess gewährleistet.

Überlegene mechanische Eigenschaften

Da die Legierungszusammensetzung perfekt gleichmäßig ist und das Material frei von inneren Hohlräumen und Verunreinigungen ist, weist das Endprodukt zuverlässigere und überlegene mechanische Eigenschaften auf. Die Festigkeit, Duktilität und Ermüdungsbeständigkeit des Materials werden vorhersehbarer und konsistenter.

Verbesserte Oberflächengüte

Die Entfernung von Oberflächenschlacke und Verunreinigungen führt zu einem saubereren Guss. Dies führt zu dem, was die Industrie oft als "hellere" Gussteile bezeichnet, die eine bessere Oberflächengüte aufweisen und weniger Nachbearbeitung erfordern.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist elektromagnetisches Rühren ein Prozessparameter, der korrekt gehandhabt werden muss, um negative Folgen zu vermeiden.

Übermäßiges Rühren und Oxidation

Ein zu kräftiges Rühren kann die schützende Schlackeschicht auf der Schmelzoberfläche zerstören. Dies setzt das geschmolzene Metall direkt der Atmosphäre aus, was die Gasaufnahme und Oxidation erhöhen kann, wodurch die Vorteile teilweise zunichte gemacht werden.

Feuerfester Verschleiß

Der konstante, schnelle Fluss von geschmolzenem Metall gegen die Ofenwände kann den Verschleiß der feuerfesten Auskleidung beschleunigen. Die Intensität des Rührens muss gegen die Kosten und Ausfallzeiten abgewogen werden, die mit häufigeren Ofenauskleidungen verbunden sind.

Anpassung des Rührens an die Legierung

Verschiedene Metalle erfordern unterschiedliche Rührintensitäten. Ein leichtes Metall wie Aluminium erfordert ein sanfteres Rühren als ein dichtes Metall wie Stahl. Die Verwendung falscher Parameter kann unwirksam oder, schlimmer noch, schädlich für die Schmelzqualität sein.

Optimierung des Rührens für Ihre Anwendung

Die Möglichkeit, die Rührintensität über die IGBT-Stromversorgung zu steuern, ist ein entscheidender Vorteil. Nutzen Sie diese Steuerung, um den Prozess an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Legierungskonsistenz liegt: Priorisieren Sie ein gleichmäßiges, kontinuierliches Rühren während der Haltephase, um sicherzustellen, dass alle Elemente vor dem Gießen in einer homogenen Lösung bleiben.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Verwenden Sie ein kräftiges Rühren während der anfänglichen Schmelz- und Überhitzungsphasen, um Verunreinigungen zur Entfernung an die Oberfläche zu bringen, und reduzieren Sie dann die Intensität, damit die Schmelze vor dem Gießen zur Ruhe kommt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer des Feuerfestmaterials liegt: Verwenden Sie die minimale effektive Rührintensität, die für Ihre spezifische Legierung erforderlich ist, um Homogenität zu erreichen, ohne übermäßigen Verschleiß an der Ofenauskleidung zu verursachen.

Letztendlich gibt Ihnen die Beherrschung des elektromagnetischen Rührens die direkte Kontrolle über die endgültige metallurgische Qualität Ihres Produkts.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Thermische Homogenität | Eliminiert heiße/kalte Stellen für eine gleichmäßige Temperatur |

| Chemische Gleichmäßigkeit | Verhindert Legierungsentmischung für eine konsistente Zusammensetzung |

| Aktive Reinigung | Zwingt Verunreinigungen zur einfachen Entfernung an die Oberfläche |

| Entgasung | Reduziert Gasporosität für stärkere, dichtere Gussteile |

Bereit, Ihre Schmelzqualität mit fortschrittlichem elektromagnetischem Rühren zu transformieren?

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um verschiedenen Gießereien und metallurgischen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wir können Ihnen helfen, Ihren Schmelzprozess zu optimieren, um überlegene Metallreinheit, Homogenität und Endproduktqualität zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-Induktionsschmelzöfen Ihre Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter