Im Grunde genommen unterscheiden sich die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) grundlegend in ihrer Mechanik. PVD ist ein physikalischer Prozess, bei dem ein fester Werkstoff verdampft und auf einem Substrat kondensiert, ähnlich dem Sprühstreichen. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Gasvorläufer in eine Kammer eingeleitet werden und auf der Substratoberfläche reagieren, um den gewünschten Film zu bilden.

Bei der Wahl zwischen CVD und PVD geht es nicht darum, welche Methode „besser“ ist, sondern welche am besten zur Geometrie und den Materialbeschränkungen Ihrer Anwendung passt. PVD transportiert Material physikalisch in Sichtlinie, während CVD einen Film chemisch auf allen freiliegenden Oberflächen gleichzeitig aufbaut.

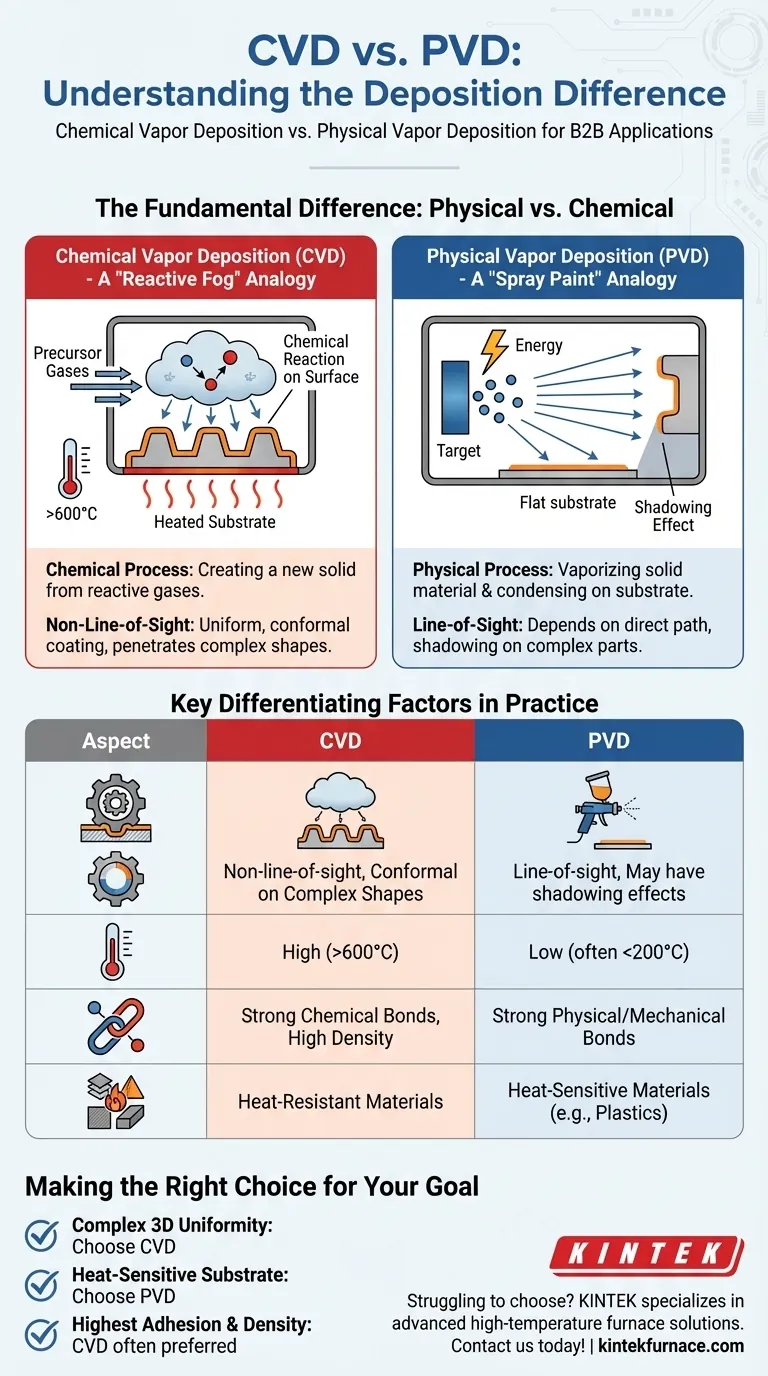

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Die Namen selbst verraten die Hauptunterscheidung. Ein Prozess basiert auf Physik (Zustandsänderungen von fest zu Dampf zu fest), während der andere auf Chemie basiert (Erzeugung eines neuen Feststoffs aus reaktiven Gasen).

Physikalische Gasphasenabscheidung (PVD): Eine „Sprühfarben“-Analogie

Bei PVD wird ein fester Ausgangsstoff, bekannt als Target (Zielmaterial), in einer Vakuumkammer mit Energie beschossen. Diese Energie (oft von Ionen in einem Sputterprozess) löst Atome aus dem Target und erzeugt einen Dampf.

Diese verdampften Atome bewegen sich in einer geraden Linie und kondensieren auf jeder Oberfläche, die sie treffen, einschließlich Ihres Teils (dem Substrat). Deshalb wird PVD als Sichtlinienprozess (line-of-sight) betrachtet.

Chemische Gasphasenabscheidung (CVD): Eine „Reaktiver Nebel“-Analogie

CVD beginnt nicht mit einem festen Block des Beschichtungsmaterials. Stattdessen verwendet es flüchtige Vorläufergase, die die erforderlichen chemischen Elemente enthalten.

Diese Gase werden in eine Vakuumkammer eingeleitet, die das erhitzte Substrat enthält. Die Hitze liefert die notwendige Energie, um eine chemische Reaktion auf der Substratoberfläche auszulösen, bei der die Vorläufer zerfallen und Atom für Atom einen festen, stabilen Film bilden. Die überschüssigen gasförmigen Nebenprodukte werden dann abgepumpt.

Wichtige Unterscheidungsmerkmale in der Praxis

Der mechanische Unterschied zwischen PVD und CVD führt zu signifikanten praktischen Konsequenzen hinsichtlich Uniformität, Temperatur und Filmqualität.

Beschichtungsuniformität und Geometrie

Dies ist für viele Anwendungen die kritischste Unterscheidung. Da CVD ein Gas verwendet, das die gesamte Kammer füllt, handelt es sich um einen Prozess, der nicht auf Sichtlinien beschränkt ist (non-line-of-sight).

Er eignet sich hervorragend zur Erzeugung hochgradig konformer und gleichmäßiger Beschichtungen über komplexe Formen, in Rohren und auf komplizierten 3D-Oberflächen. Das reaktive Gas kann jeden Bereich durchdringen, dem das Substrat ausgesetzt ist.

PVD, das auf Sichtlinien basiert, hat damit Schwierigkeiten. Es erzeugt einen „Abschattungseffekt“, bei dem Bereiche, die nicht direkt auf die Quelle ausgerichtet sind, wenig oder keine Beschichtung erhalten.

Prozesstemperatur

CVD-Prozesse erfordern typischerweise hohe Temperaturen (oft >600°C), um die Aktivierungsenergie bereitzustellen, die für die Auslösung der chemischen Reaktionen auf der Substratoberfläche erforderlich ist.

PVD-Prozesse können oft bei viel niedrigeren Temperaturen (manchmal unter 200°C) durchgeführt werden, was sie für die Beschichtung von Materialien geeignet macht, die hoher Hitze nicht standhalten, wie Kunststoffe oder bestimmte Metalllegierungen.

Filmeigenschaften und Haftung

Da CVD-Filme durch chemische Reaktionen gezüchtet werden, bilden sie starke chemische Bindungen mit dem Substratmaterial. Dies kann zu einer außergewöhnlichen Haftung und einem sehr dichten, hochreinen Film führen.

PVD-Filme haften durch physikalische und mechanische Bindungen, was typischerweise sehr stark ist, aber empfindlicher auf Oberflächenvorbereitung und Abscheidungsparameter reagieren kann.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl erfordert das Verständnis ihrer inhärenten Einschränkungen.

Die Einschränkungen von CVD

Der größte Nachteil von CVD ist seine hohe Prozesstemperatur, die die Arten von Substraten einschränkt, die beschichtet werden können, ohne beschädigt oder verformt zu werden.

Darüber hinaus können die bei CVD verwendeten Vorläufergase hochgiftig, entzündlich oder korrosiv sein, was komplexe und teure Sicherheits- und Handhabungssysteme erfordert.

Die Einschränkungen von PVD

Die bedeutendste Einschränkung von PVD ist seine Sichtlinienabhängigkeit. Dies macht es ungeeignet für die gleichmäßige Beschichtung komplexer Teile ohne hochentwickelte und oft kostspielige Teile-Rotationsmechanismen.

Das Erreichen einer perfekten Filmstöchiometrie (das exakte chemische Verhältnis der Elemente) kann bei einigen PVD-Prozessen ebenfalls schwieriger sein als bei der präzisen Kontrolle, die die gasphasenbasierte Chemie von CVD bietet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich an den nicht verhandelbaren Anforderungen Ihrer Komponente und deren Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und der Fähigkeit, konforme Filme zu erzeugen, die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: PVD ist der bessere Ausgangspunkt, da seine niedrigeren Betriebstemperaturen Schäden an Materialien wie Polymeren oder Aluminiumlegierungen verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Haftung und Filmdichte liegt: CVD hat oft einen Vorteil aufgrund der gebildeten chemischen Bindungen, obwohl qualitativ hochwertiges PVD ebenfalls hervorragende Ergebnisse liefern kann.

Indem Sie den Kernmechanismus – physikalischer Transport versus chemische Reaktion – verstehen, können Sie die richtige Abscheidungsstrategie für Ihre spezifische technische Herausforderung souverän auswählen.

Zusammenfassungstabelle:

| Aspekt | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion auf dem Substrat | Physikalische Verdampfung und Kondensation |

| Beschichtungsuniformität | Nicht auf Sichtlinien beschränkt, konform auf komplexen Formen | Auf Sichtlinien beschränkt, kann Abschattungseffekte aufweisen |

| Prozesstemperatur | Hoch (>600°C) | Niedrig (oft <200°C) |

| Filmdhaftung | Starke chemische Bindungen, hohe Dichte | Starke physikalische/mechanische Bindungen |

| Geeignete Substrate | Hitzebeständige Materialien | Wärmeempfindliche Materialien (z. B. Kunststoffe) |

Haben Sie Schwierigkeiten bei der Wahl zwischen CVD und PVD für die Anforderungen Ihres Labors? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E und der Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Herausforderungen präzise zu erfüllen – und gewährleisten optimale Leistung, Effizienz und Zuverlässigkeit. Lassen Sie sich nicht von Abscheidungsdilemmata aufhalten; kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschung und Entwicklung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation