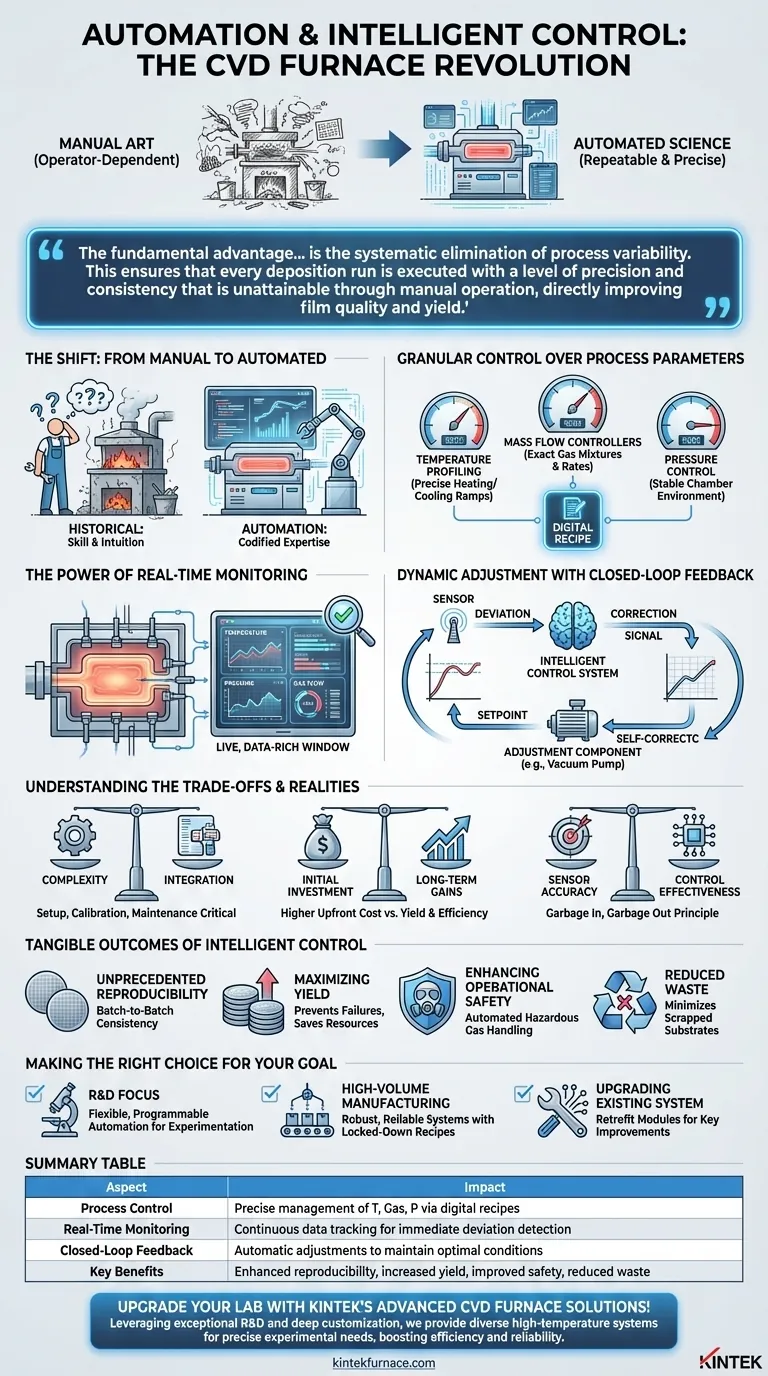

Im Kern verwandeln Automatisierung und intelligente Steuerung die Chemische Gasphasenabscheidung (CVD) von einer komplexen, bedienerabhängigen Kunst in eine präzise und wiederholbare Wissenschaft. Durch die Implementierung fortschrittlicher Steuerungssysteme kann ein CVD-Ofen die Reaktionsbedingungen akribisch verwalten, den Prozess in Echtzeit überwachen und Parameter automatisch anpassen. Dies führt direkt zu einem effizienteren, stabileren und zuverlässigeren Prozess zur Herstellung hochwertiger Dünnschichten.

Der grundlegende Vorteil eines automatisierten CVD-Ofens liegt nicht nur im Komfort, sondern in der systematischen Eliminierung von Prozessschwankungen. Dies gewährleistet, dass jeder Abscheidelauf mit einem Präzisions- und Konsistenzniveau ausgeführt wird, das durch manuellen Betrieb unerreichbar ist, und verbessert direkt die Filmqualität und Ausbeute.

Der Wandel von manueller Kunst zu automatisierter Wissenschaft

Historisch gesehen hing das Erreichen konsistenter Ergebnisse bei CVD stark von den Fähigkeiten und der Intuition eines erfahrenen Bedieners ab. Die Automatisierung ändert diese Dynamik grundlegend, indem sie Fachwissen in einen zuverlässigen, softwaregesteuerten Prozess überführt.

Granulare Kontrolle über Prozessparameter

Moderne Steuerungssysteme ermöglichen es Ihnen, ein präzises "digitales Rezept" für Ihre Dünnschicht zu definieren und auszuführen. Dies stellt sicher, dass jede kritische Variable mit höchster Genauigkeit verwaltet wird.

Zu den wichtigsten Parametern unter automatischer Steuerung gehören die Temperaturprofilierung, die präzise Heiz- und Kühlrampen verwaltet, und Massenflussregler, die exakte Gasmischungen und Durchflussraten garantieren. Dazu gehört auch die Druckregelung, die eine stabile Umgebung in der Reaktionskammer aufrechterhält.

Die Kraft der Echtzeitüberwachung

Intelligente Steuerung bietet ein live, datenreiches Fenster in den Abscheideprozess, während er stattfindet. Dies ist ein starker Kontrast zur Entdeckung eines fehlgeschlagenen Laufs erst nach Abschluss des Prozesses.

Sensoren speisen kontinuierlich Daten in das Steuerungssystem zurück, um Temperatur, Druck und Gasfluss zu verfolgen. Dieser kontinuierliche Datenstrom ermöglicht die sofortige Identifizierung jeder Abweichung vom programmierten Rezept.

Dynamische Anpassung mit geschlossenem Regelkreis

Hier kommt die "intelligente" Steuerung wirklich ins Spiel. Das System überwacht nicht nur; es korrigiert sich aktiv selbst.

Wenn ein Sensor eine Abweichung erkennt – zum Beispiel einen leichten Druckabfall in der Kammer – passt ein geschlossener Regelkreis die entsprechende Komponente, wie eine Vakuumpumpe, automatisch an, um den Parameter auf seinen Sollwert zurückzuführen. Diese Selbstkorrektur erfolgt sofort und ohne menschliches Eingreifen.

Verständnis der Kompromisse und Realitäten

Obwohl die Vorteile erheblich sind, erfordert die Einführung fortschrittlicher Automatisierung ein klares Verständnis ihrer Auswirkungen. Objektivität verlangt, dass wir die potenziellen Herausforderungen anerkennen.

Die Komplexität der Integration

Ein automatisiertes CVD-System ist mehr als ein einfacher Ofen; es ist eine integrierte Suite aus Hardware und Software. Eine ordnungsgemäße Einrichtung, Kalibrierung und Wartung sind entscheidend für einen zuverlässigen Betrieb.

Die Anfangsinvestition

Öfen, die mit fortschrittlichen Automatisierungs- und Steuerungssystemen ausgestattet sind, verursachen höhere Anschaffungskosten als ihre manuellen oder halbautomatischen Gegenstücke. Diese Investition muss gegen die langfristigen Gewinne bei Ausbeute, Materialeinsparungen und Arbeitseffizienz abgewogen werden.

Abhängigkeit von der Sensorgenauigkeit

Die Wirksamkeit des gesamten Steuerungssystems hängt von der Qualität und Kalibrierung seiner Sensoren ab. Ein ungenauer Sensor führt dazu, dass das System falsche Anpassungen vornimmt, was den Prozess möglicherweise beeinträchtigt. Das Prinzip "Garbage in, Garbage out" trifft hier direkt zu.

Greifbare Ergebnisse intelligenter Steuerung

Letztendlich sind die technischen Merkmale der Automatisierung nur wegen der konkreten Prozessverbesserungen, die sie liefern, wertvoll.

Erreichen beispielloser Reproduzierbarkeit

Durch die Eliminierung menschlicher Fehler und Umweltvariablen stellen automatisierte Rezepte sicher, dass der heute abgeschiedene Film identisch ist mit dem, der nächsten Monat abgeschieden wird. Diese Chargen-zu-Chargen-Konsistenz ist sowohl für die Fertigung als auch für glaubwürdige wissenschaftliche Forschung entscheidend.

Maximierung der Ausbeute und Minimierung von Abfall

Echtzeitüberwachung und Selbstkorrektur verhindern Prozessfehler, die sonst zu Ausschuss führen würden. Dies erhöht die Prozessausbeute dramatisch und spart wertvolle Zeit, Energie und teure Ausgangsmaterialien.

Verbesserung der Betriebssicherheit

Viele CVD-Prozesse beinhalten gefährliche, brennbare oder toxische Gase. Die Automatisierung steuert den Umgang, die Zufuhr und die Spülung dieser Materialien gemäß vorprogrammierten Sicherheitsprotokollen und reduziert so das Risiko für die Bediener erheblich.

Die richtige Wahl für Ihr Ziel treffen

Der Automatisierungsgrad, den Sie benötigen, hängt ausschließlich von Ihrem primären Ziel ab. Verwenden Sie diese Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) liegt: Priorisieren Sie Systeme mit flexibler, hochgradig programmierbarer Automatisierung, die einfache Experimente und Feinabstimmung der Abscheideparameter ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Betonen Sie robuste, zuverlässige Systeme mit festen Rezepten und umfassender Datenprotokollierung, um maximale Reproduzierbarkeit und Prozesskontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Aufrüstung eines bestehenden Systems liegt: Konzentrieren Sie sich auf die Nachrüstung wichtiger Module, wie z.B. Massenflussregler und integrierte Drucksensoren, um die bedeutendsten Verbesserungen der Prozessstabilität für Ihre Investition zu erzielen.

Durch den Einsatz von Automatisierung verlagern Sie Ihren Fokus vom manuellen Management des Prozesses auf die strategische Optimierung des Ergebnisses.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Prozesskontrolle | Präzise Steuerung von Temperatur, Gasfluss und Druck über digitale Rezepte |

| Echtzeitüberwachung | Kontinuierliche Datenverfolgung zur sofortigen Erkennung von Abweichungen |

| Regelkreis | Automatische Anpassungen zur Aufrechterhaltung optimaler Bedingungen |

| Hauptvorteile | Verbesserte Reproduzierbarkeit, höhere Ausbeute, erhöhte Sicherheit und reduzierter Abfall |

Rüsten Sie Ihr Labor mit den fortschrittlichen CVD-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung und eigener Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Betrieb verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen