Im Kern ist ein Zirkonoxid-Sinterofen ein spezieller Hochtemperaturofen, der einen weichen, kreideartigen Zirkonoxidblock in eine dichte, superstarke Keramik umwandelt. Dies geschieht durch einen hochkontrollierten Heiz- und Kühlzyklus, bei dem eine präzise Temperaturführung genutzt wird, um die Partikel des Materials miteinander zu verschmelzen, wodurch seine Festigkeit radikal erhöht und seine ästhetischen Eigenschaften verändert werden.

Die entscheidende Erkenntnis ist, dass die Funktion des Ofens nicht nur darin besteht, Wärme zuzuführen, sondern ein vorprogrammiertes Temperaturprofil mit äußerster Präzision auszuführen. Die Aufheizgeschwindigkeit, die Dauer bei Spitzentemperatur und die Abkühlgeschwindigkeit sind gleichermaßen wichtig, um die gewünschte endgültige Festigkeit, Passform und Transluzenz zu erreichen.

Das Grundprinzip: Von porös zu perfekt

Um zu verstehen, wie der Ofen funktioniert, muss man zunächst den Prozess erfassen, den er ermöglichen soll: das Sintern. Dies ist das Fundament, auf dem die Technologie aufbaut.

Was ist Sintern?

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse eines Materials durch Hitze – und manchmal Druck –, ohne es bis zum Schmelzpunkt zu verflüssigen.

Stellen Sie es sich wie eine dichte Schneewehe vor, die mehrere Tage liegen bleibt. Selbst ohne zu schmelzen, beginnen die einzelnen Schneeflocken zu binden, und die Bank verdichtet sich langsam zu einem festeren Eisblock. Das Sintern wendet dasselbe Prinzip auf Keramikpartikel an und nutzt hohe Temperaturen, um den Bindungsprozess dramatisch zu beschleunigen.

Warum Zirkonoxid gesintert werden muss

Zirkonoxid, das für zahnmedizinische Restaurationen oder Schmuck verwendet wird, beginnt in einem „grünen“ oder vorgesinterten Zustand. Es ist weich, porös und lässt sich leicht in eine präzise Form fräsen.

In diesem Zustand ist es jedoch mechanisch schwach. Der Sinterprozess eliminiert die Porosität, wodurch die Partikel verschmelzen und das Objekt schrumpft und sich verdichtet. Diese Umwandlung verleiht dem Zirkonoxid die außergewöhnliche Festigkeit und Haltbarkeit, für die es bekannt ist.

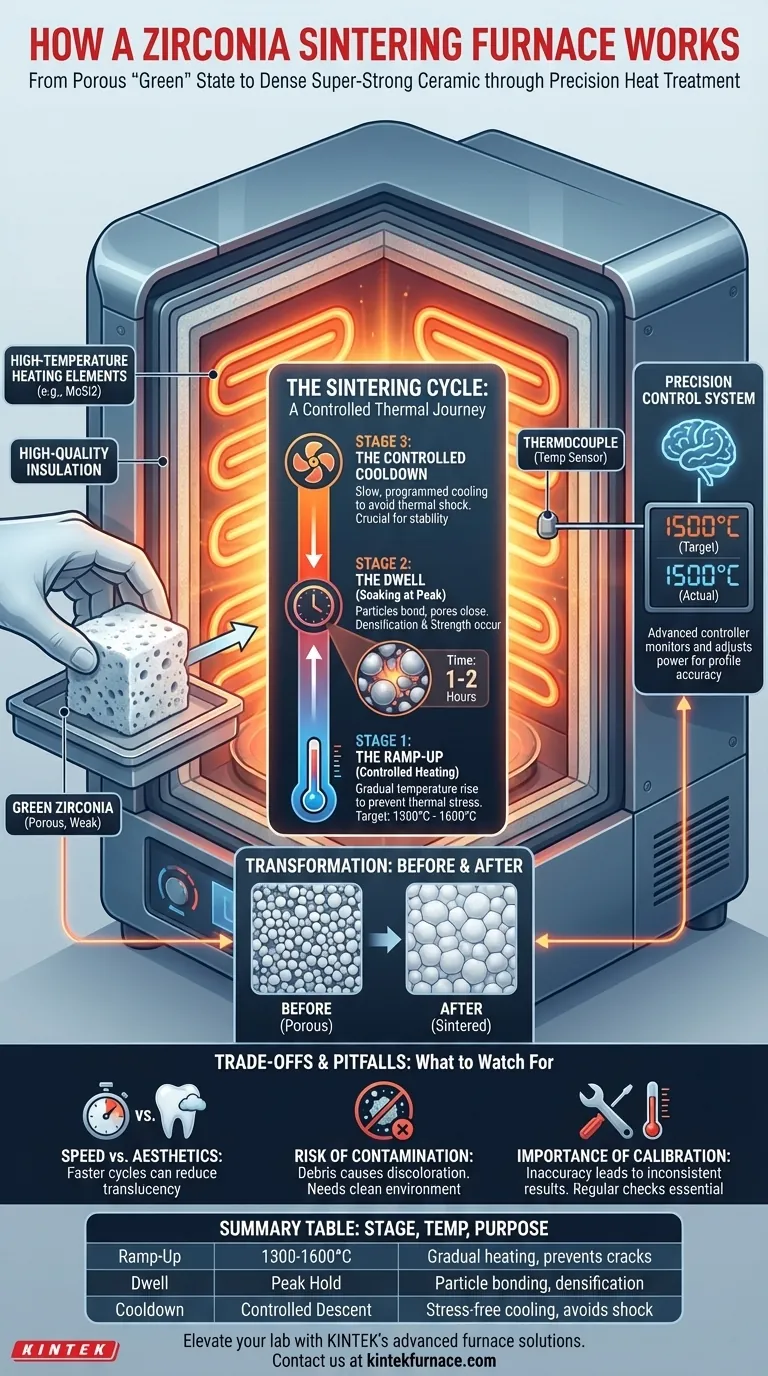

Zerlegung des Sinterzyklus

Ein typischer Sinterzyklus ist eine sorgfältig choreografierte Abfolge von Temperaturänderungen. Jede Phase hat einen bestimmten und entscheidenden Zweck.

Phase 1: Der Aufheizvorgang (Ramp-Up)

Der Zyklus beginnt mit dem Einbringen der Zirkonoxid-Restauration in die Ofenkammer. Die Heizelemente, die typischerweise aus Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) bestehen, beginnen, die Temperatur allmählich zu erhöhen.

Dieses Aufheizen muss kontrolliert und gleichmäßig erfolgen. Zu schnelles Aufheizen kann thermische Spannungen verursachen, die zu Rissen oder Brüchen führen können, bevor das Material die Möglichkeit hat, sich zu verfestigen. Die Zieltemperatur liegt normalerweise zwischen 1300°C und 1600°C.

Phase 2: Das Halten (Soaking)

Sobald der Ofen die Zieltemperatur erreicht hat, hält er diese für einen bestimmten Zeitraum. Dies ist die „Halte-“ oder „Soaking“-Phase, und hier findet die wichtigste Transformation statt.

Während dieser Zeit verbinden sich die Partikel an ihren Kontaktstellen, und die Poren dazwischen schrumpfen und schließen sich. Dies bewirkt, dass sich das Material verdichtet und seine endgültige hohe Festigkeit erreicht. Die Dauer der Haltezeit wirkt sich direkt auf die endgültigen Eigenschaften des Zirkonoxids aus.

Phase 3: Das kontrollierte Abkühlen

Nach Abschluss der Haltephase beginnt der Ofen abzukühlen. Dies ist kein passiver Prozess; der Ofen steuert die Abkühlrate sehr sorgfältig.

Zu schnelles Abkühlen würde immense innere Spannungen (Thermoschock) erzeugen, wodurch das neu verdichtete und starke Material reißen würde. Ein langsames, programmiertes Abkühlen stellt sicher, dass das Endteil stabil und spannungsfrei ist.

Schlüsselkomponenten für präzise Steuerung

Die Fähigkeit des Ofens, diesen Zyklus fehlerfrei auszuführen, hängt vom Zusammenspiel mehrerer Schlüsselkomponenten ab.

Hochtemperatur-Heizelemente

Diese sind der Motor des Ofens und erzeugen die intensive Hitze, die für das Sintern erforderlich ist. MoSi2-Stäbe sind aufgrund ihrer Fähigkeit, bei sehr hohen Temperaturen in Luftatmosphäre zuverlässig zu arbeiten, üblich.

Fortschrittliches Temperaturkontrollsystem

Dies ist das Gehirn des Betriebs. Es besteht aus einem Thermoelement, das als hochpräziser Temperatursensor im Inneren der Kammer fungiert, und einem programmierbaren Controller. Der Controller vergleicht ständig die Messwerte des Thermoelements mit dem programmierten Zyklus und passt die Leistung der Heizelemente an, um dem Profil zu folgen.

Hochwertige Isolierung

Um stabile Temperaturen aufrechtzuerhalten und effizient zu arbeiten, ist die Ofenkammer mit hochreiner Keramikfaserisolierung ausgekleidet. Dies minimiert den Wärmeverlust und stellt sicher, dass die Temperatur in der gesamten Kammer gleichmäßig ist, sodass alle Teile der Restauration gleichmäßig sintern.

Kompromisse und Fallstricke verstehen

Obwohl der Prozess automatisiert ist, ist das Verständnis der Variablen der Schlüssel, um häufige Fehler zu vermeiden und Ergebnisse zu optimieren.

Geschwindigkeit vs. endgültige Ästhetik

Viele moderne Öfen bieten „Schnellsinter“-Zyklen, die die Gesamtprozesszeit erheblich verkürzen. Obwohl diese schnelleren Zyklen effizient sind, können sie manchmal zu einer geringeren Transluzenz führen als ein langsamerer, konventioneller Zyklus.

Der Kompromiss liegt zwischen Produktionsdurchsatz und Erzielung des höchstmöglichen ästhetischen Ergebnisses. Die Wahl hängt von der spezifischen Art des Zirkonoxids und den klinischen oder ästhetischen Anforderungen des Falles ab.

Das Risiko der Kontamination

Das Sintern von Zirkonoxid ist sehr empfindlich gegenüber Verunreinigungen. Jeglicher Fremdkörper in der Ofenkammer, auf dem Sinterträger oder auf der Restauration selbst kann zu Verfärbungen oder einer Schwachstelle im Endprodukt führen. Eine absolut saubere Umgebung ist nicht verhandelbar.

Die Bedeutung der Kalibrierung

Die Genauigkeit des Thermoelements kann mit der Zeit abweichen. Ein nicht kalibrierter Ofen, der heißer oder kälter läuft, als seine Anzeige vermuten lässt, führt zu inkonsistenten Ergebnissen, von untersinterten (schwachen) bis hin zu übersinterten (spröden oder verzogenen) Restaurationen. Eine regelmäßige Kalibrierung ist für die Reproduzierbarkeit unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz beim Sintern sollte direkt auf Ihr gewünschtes Ergebnis abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Verwenden Sie einen vom Hersteller empfohlenen konventionellen (längeren) Sinterzyklus, um eine vollständige Verdichtung und optimale Transluzenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsdurchsatz liegt: Nutzen Sie ein validiertes Schnellsinterprogramm, testen Sie jedoch die Ergebnisse, um sicherzustellen, dass sie Ihren Qualitätsstandards für Passform und Farbton entsprechen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Priorisieren Sie einen strengen Zeitplan für Ofenreinigung und professionelle Kalibrierung, um bei jedem Zyklus vorhersagbare Ergebnisse zu gewährleisten.

Die Beherrschung der Prinzipien des Sinterprozesses ist der letzte und entscheidende Schritt, um das volle Potenzial dieses bemerkenswerten Materials auszuschöpfen.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Zweck |

|---|---|---|

| Aufheizen | 1300°C bis 1600°C | Allmähliches Erhitzen zur Vermeidung von Rissen |

| Halten | Spitzentemperatur halten | Partikelbindung und Verdichtung |

| Abkühlen | Kontrollierter Abstieg | Spannungsfreies Abkühlen, um Thermoschock zu vermeiden |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch herausragende F&E und Eigenfertigung bieten wir Muffelöfen, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere starke Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige Leistung sowie verbesserte Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Sinterprozesse optimieren und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen