Im Wesentlichen erreicht ein Rohrofen eine gleichmäßige Wärmeverteilung durch sein grundlegendes Design: Zylindrische Heizelemente sind so angeordnet, dass sie das Prozessrohr vollständig umgeben. Diese 360-Grad-Wärmequelle stellt sicher, dass eine Probe im Rohr aus allen radialen Richtungen einer konsistenten thermischen Umgebung ausgesetzt ist, was ein starker Kontrast zu Öfen ist, die nur von unten oder von den Seiten heizen.

Der Schlüssel zur thermischen Gleichmäßigkeit eines Rohrofens ist nicht ein einzelnes Merkmal, sondern ein Zusammenspiel von Designprinzipien. Er kombiniert symmetrische Heiergeometrie mit präziser, oft mehrzoniger Temperaturregelung, um eine stabile und homogene Heizzone zu schaffen.

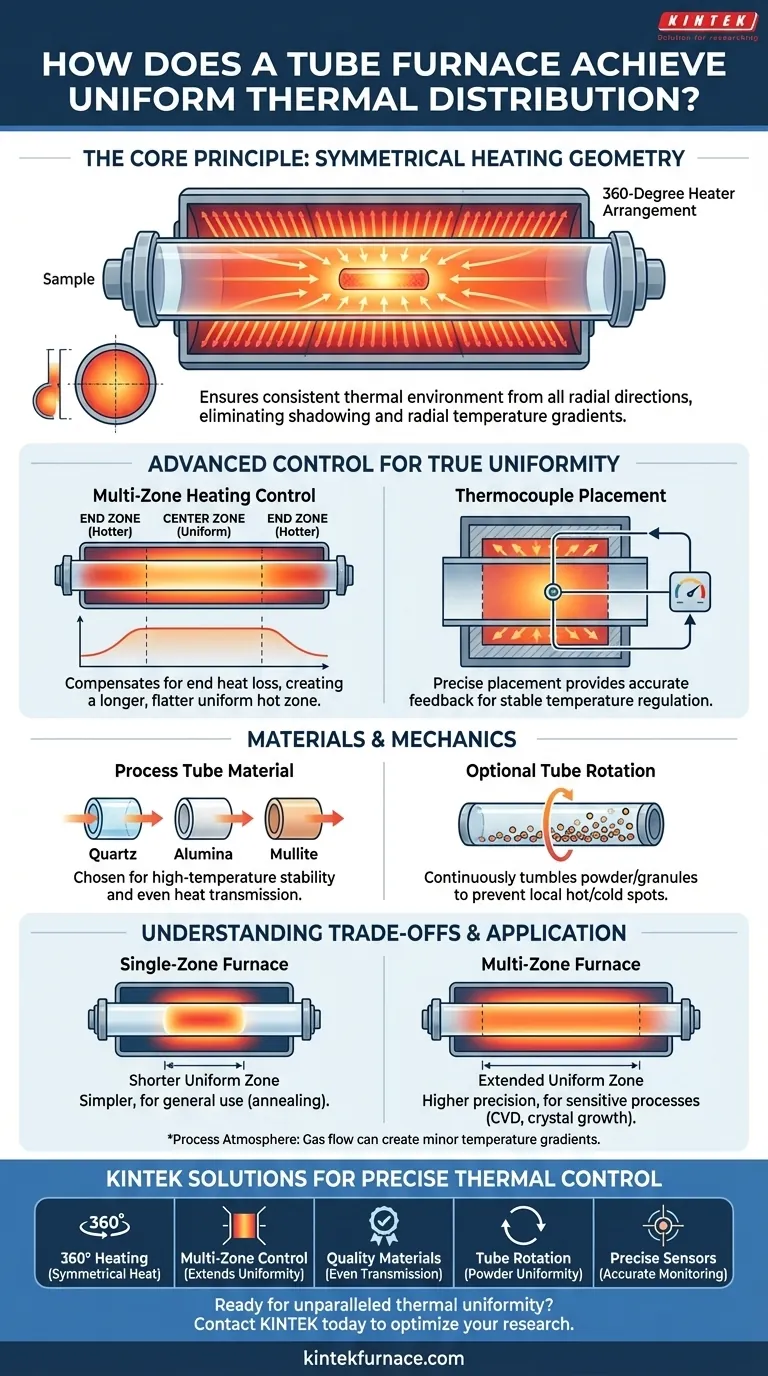

Das Kernprinzip: Symmetrische Heiergeometrie

Die physikalische Konstruktion eines Ofens ist die Grundlage seiner Leistung. Der Rohrofen zeichnet sich dadurch aus, dass die Wärmeabgabe inhärent symmetrisch gestaltet ist.

360-Grad-Anordnung der Heizelemente

Der Hauptmechanismus ist die Anordnung der Heizelemente – wie Widerstandsdrähte oder Siliziumkarbidstäbe – in einem Zylinder um das Prozessrohr. Diese Architektur gewährleistet, dass thermische Energie von allen Seiten gleichmäßig nach innen strahlt.

Dies eliminiert die Abschattung oder einseitige Erwärmung, die bei anderen Ofendesigns üblich ist, und stellt sicher, dass der gesamte Umfang der Probe gleichzeitig die gleiche Energie erhält.

Beseitigung radialer Temperaturgradienten

Das Ziel dieses Designs ist es, radiale Temperaturgradienten, also Temperaturunterschiede über den Durchmesser des Rohres, zu minimieren oder zu eliminieren.

Durch gleichzeitiges Erhitzen aus allen Richtungen erreicht die Außenfläche einer Probe gleichmäßig die Solltemperatur, wodurch die Wärme gleichmäßig nach innen leiten kann. Dies ist entscheidend für konsistente Materialumwandlungen.

Fortschrittliche Steuerung für echte Gleichmäßigkeit

Während die Geometrie die Grundlage schafft, liefern aktive Steuerungssysteme die zertifizierbare Gleichmäßigkeit über eine bestimmte Länge des Ofens.

Mehrzonen-Heizsteuerung

Viele Hochleistungsrohröfen sind keine einzige Heizeinheit, sondern in mehrere, unabhängig steuerbare Heizzonen (typischerweise drei oder mehr) unterteilt.

Beispielsweise verfügt ein Drei-Zonen-Ofen über eine zentrale Zone und zwei Endzonen. Durch die Einstellung der Endzonen auf eine etwas höhere Temperatur können diese den natürlichen Wärmeverlust an den Öffnungen des Rohres ausgleichen. Dies erzeugt ein viel längeres, flacheres und gleichmäßigeres Temperaturprofil in der mittleren Zone, in der die Probe platziert wird.

Die Rolle der Thermoelementplatzierung

Ein Steuerungssystem kann nur regeln, was es messen kann. Die präzise Platzierung von Thermoelementen ist entscheidend, um dem Ofenregler ein genaues Feedback zu geben.

In einem Mehrzonenofen verfügt jede Zone über mindestens ein eigenes Thermoelement. Der Regler vergleicht ständig die gemessene Temperatur in jeder Zone mit dem Sollwert und passt die Leistung der Heizelemente entsprechend an, um ein stabiles und gleichmäßiges Temperaturprofil aufrechtzuerhalten.

Der Einfluss von Materialien und Mechanik

Über Heizelemente und Steuerungen hinaus tragen andere physikalische Eigenschaften und optionale Funktionen zum Endergebnis bei.

Material des Prozessrohrs

Das Material des Rohres selbst – oft Quarz, Aluminiumoxid oder Mullit – spielt eine Rolle. Diese Materialien werden aufgrund ihrer Hochtemperaturstabilität und ihrer Fähigkeit, Wärme gleichmäßig zu übertragen und zu verteilen, ausgewählt.

Ein Material wie Quarz beispielsweise weist eine gute Wärmeleitfähigkeit und Transparenz gegenüber Infrarotstrahlung auf, was dazu beiträgt, dass die von den Elementen erzeugte Wärme effizient und gleichmäßig zur Probe gelangt.

Optionale Rohrdrehung und -neigung

Für die Verarbeitung von Materialien wie Pulver oder Granulat, die Wärme schlecht leiten, verfügen einige Öfen über eine mechanische Drehung des Rohres oder eine Neigung des gesamten Ofenkörpers.

Diese Bewegung wendet das Material kontinuierlich, wodurch sichergestellt wird, dass jedes Partikel direkt der beheizten Rohrwand ausgesetzt ist. Diese mechanische Durchmischung verhindert lokale heiße oder kalte Stellen im Schüttgut.

Die Kompromisse verstehen

Perfekte Gleichmäßigkeit ist ein Ideal. In der Praxis erfordert deren Erreichung einen Ausgleich zwischen Kosten, Komplexität und physikalischen Grenzen.

Die Einschränkung der „gleichmäßigen Zone“

Die Temperatur eines Rohrofens ist nicht über seine gesamte Länge gleichmäßig. An den Enden des Rohres geht unweigerlich Wärme verloren. Die Gleichmäßigkeit wird über eine zentrale Länge spezifiziert, die als „gleichmäßige Zone“ oder „Heißzone“ bekannt ist.

Das Verständnis der Länge dieser Zone und die Sicherstellung, dass Ihre Probe vollständig in ihr liegt, ist entscheidend für reproduzierbare Ergebnisse.

Einzelzone vs. Mehrzone

Ein Einzelzonenofen ist einfacher und kostengünstiger, hat aber eine kürzere gleichmäßige Zone im Verhältnis zu seiner gesamten beheizten Länge. Ein Mehrzonenofen bietet eine wesentlich längere und präzisere gleichmäßige Zone, allerdings zu höheren Kosten und höherer Komplexität.

Die Wahl hängt vollständig von der Präzision ab, die Ihr Prozess erfordert, und von der Größe Ihrer Probe.

Prozessatmosphäre und Durchflussrate

Die Einführung eines Prozessgases, sei es für eine Inertatmosphäre oder chemische Gasphasenabscheidung (CVD), kann die thermische Gleichmäßigkeit stören. Der Gasfluss kann Wärme mit sich führen und entlang der Fließrichtung einen leichten Temperaturgradienten erzeugen. Dieser Effekt ist typischerweise gering, muss aber bei hochsensiblen Prozessen berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, einen Rohrofen effektiv auszuwählen und zu betreiben. Ihre Anwendung bestimmt den erforderlichen Grad an Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Präzision für sensible Prozesse liegt (CVD, Kristallzüchtung oder Synthese fortschrittlicher Materialien): Sie müssen einen Mehrzonenofen verwenden, um eine hochstabile und ausgedehnte gleichmäßige Heizzone zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt (Glühen oder Sintern): Ein gut konzipierter Einzelzonenofen ist oft ausreichend, vorausgesetzt, Sie platzieren die Probe sorgfältig in der Mitte der Heizzone.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder nicht leitfähigen körnigen Materialien liegt: Ein Ofen mit Rohrdrehfunktion ist unerlässlich, um sicherzustellen, dass das gesamte Material gleichmäßig erwärmt wird.

Indem Sie die Fähigkeiten des Ofens an Ihre Prozessanforderungen anpassen, erhalten Sie eine präzise Kontrolle über die thermische Umgebung Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der gleichmäßigen Wärmeverteilung |

|---|---|

| 360-Grad-Heizung | Sorgt für symmetrische Wärme aus allen radialen Richtungen |

| Mehrzonensteuerung | Gleicht Wärmeverluste aus, erweitert die gleichmäßige Heizzone |

| Prozessrohrmaterialien | Gewährleistet gleichmäßige Wärmeübertragung und Stabilität |

| Optionale Rohrdrehung | Verhindert heiße/kalte Stellen in Pulvern oder Granulaten |

| Thermoelementplatzierung | Ermöglicht präzise Temperaturüberwachung und -anpassung |

Sind Sie bereit, eine unübertroffene thermische Gleichmäßigkeit in Ihrem Labor zu erreichen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Materialsynthese, Wärmebehandlung oder Pulververarbeitung tätig sind, wir können Ihnen helfen, Ihre thermischen Prozesse für konsistente, zuverlässige Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Entwicklung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung