Der grundlegende Unterschied zwischen einem Drehrohrofen und einem Durchstoßofen liegt in der Art und Weise, wie Material transportiert und erhitzt wird. Ein Drehrohrofen nutzt die Rotation seiner Kammer, um Materialien für eine hochgradig gleichmäßige Verarbeitung zu wälzen und zu mischen, während ein Durchstoßofen Materialien in einer geraden Linie durch verschiedene Temperaturzonen auf Trays oder Booten bewegt.

Die Wahl zwischen diesen Öfen hängt nicht davon ab, welcher überlegen ist, sondern welcher Mechanismus – das Wälzen und Mischen eines Drehrohrofens oder der stabile, lineare Fortschritt eines Durchstoßofens – am besten zur physischen Form Ihres Materials und zum gewünschten Prozessergebnis passt.

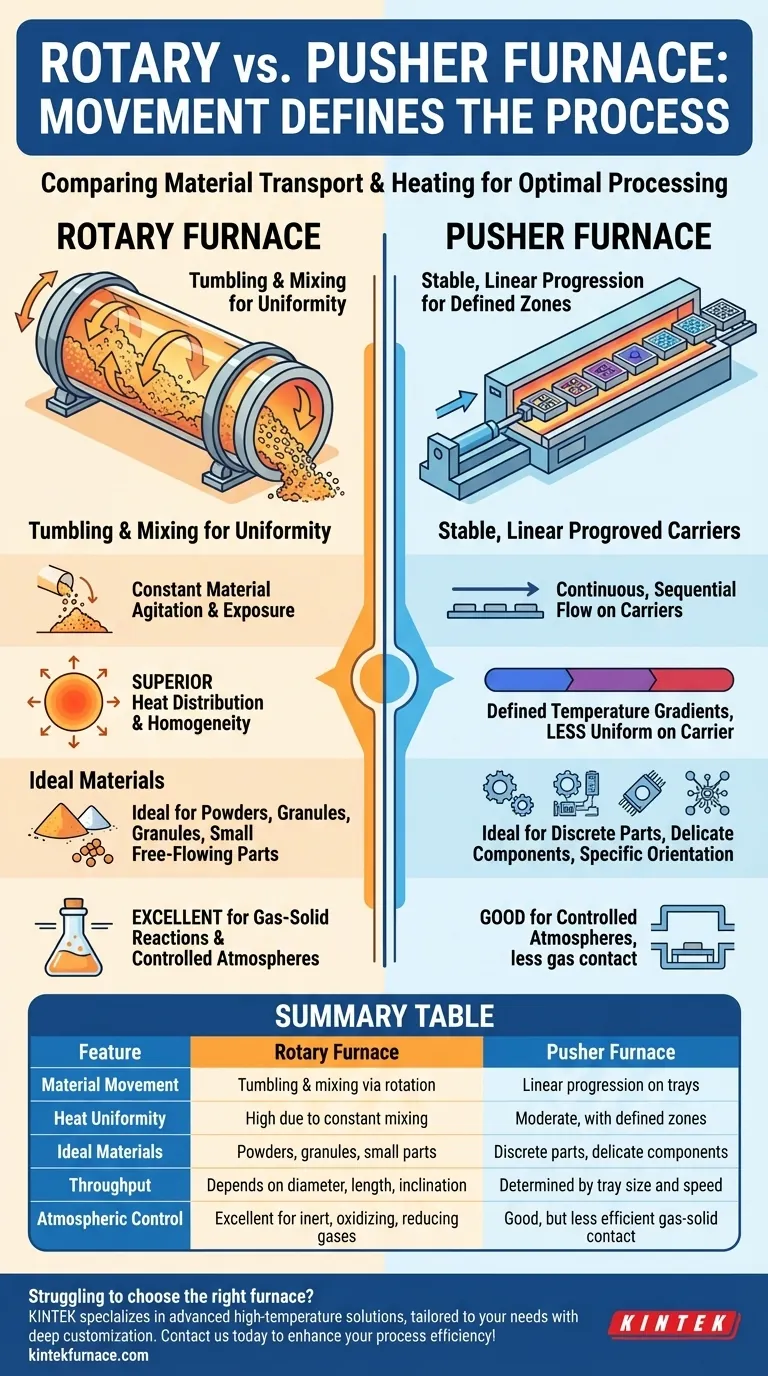

Der mechanische Kernunterschied: Bewegung definiert den Prozess

Die Methode des Materialtransports ist der wichtigste Unterschied. Sie bestimmt die Wärmeübertragung, die Materialagitation und die Arten von Prozessen, für die jeder Ofen geeignet ist.

Durchstoßöfen: Linearer und kontinuierlicher Fluss

Ein Durchstoßofen funktioniert, indem er eine Reihe von Trays, Booten oder Körben durch eine lange, typischerweise horizontale Kammer schiebt. Ein Schiebemechanismus am Eingang führt neues Material ein, das die gesamte Linie vorwärts bewegt.

Dieses Design erzeugt einen kontinuierlichen, linearen Fluss. Das Material bleibt auf seinem Träger stationär und bewegt sich sequenziell durch voreingestellte Temperaturzonen zum Erhitzen, Halten und Abkühlen.

Drehrohröfen: Wälzen für Gleichmäßigkeit

Ein Drehrohrofen, oft auch als Drehrohr- oder Drehreaktionsrohrofen bezeichnet, verwendet eine sich langsam drehende zylindrische Kammer. Diese Taumelbewegung hebt und kaskadiert das Material kontinuierlich, während es sich vom Eingang zum Ausgang bewegt.

Dieses kontinuierliche Mischen ist das entscheidende Merkmal des Ofens. Es stellt sicher, dass jedes Partikel gleichermaßen der Wärmequelle und jeder Prozessatmosphäre ausgesetzt ist.

Wichtige betriebliche Implikationen

Die mechanischen Unterschiede führen zu signifikanten Unterscheidungen in Leistung, Gleichmäßigkeit und Materialhandhabungsfähigkeiten.

Wärmeverteilung und Gleichmäßigkeit

Ein Drehrohrofen bietet von Natur aus eine überlegene Temperaturgleichmäßigkeit. Das konstante Mischen eliminiert heiße und kalte Stellen, was entscheidend ist für empfindliche Prozesse wie Kalzinierung oder Katalysatorröstung, bei denen eine präzise Temperaturkontrolle von größter Bedeutung ist.

Ein Durchstoßofen weist definierte Temperaturgradienten entlang seiner Länge auf. Obwohl dies ein wünschenswertes Merkmal für bestimmte mehrstufige Wärmebehandlungen ist, kann das Material auf dem Tray selbst eine weniger gleichmäßige Erwärmung erfahren als durch die Taumelbewegung in einem Drehrohrdesign.

Materialhandhabung und Agitation

Drehrohröfen sind ideal für die Verarbeitung von Pulvern, Granulaten und kleinen, rieselfähigen Teilen. Das Wälzen sorgt dafür, dass alle Oberflächen gleichmäßig behandelt werden.

Durchstoßöfen sind notwendig für die Verarbeitung von diskret abgelegten Teilen, empfindlichen Komponenten oder Materialien, die in einer bestimmten Ausrichtung bleiben müssen. Das Material wird nicht bewegt, wodurch Beschädigungen oder unerwünschtes Mischen verhindert werden.

Atmosphärenkontrolle

Beide Ofentypen können für kontrollierte Atmosphären ausgelegt werden. Das geschlossene Rohrdesign eines Drehreaktionsrohrofens macht ihn jedoch außergewöhnlich gut geeignet, um inerte, oxidierende oder reduzierende Atmosphären aufrechtzuerhalten.

Das Design eines Drehrohrofens ermöglicht einen hervorragenden Gas-Feststoff-Kontakt, wodurch er für chemische Reaktionen wie Reduktion oder Oxidation hocheffizient ist.

Abwägung der Kompromisse

Die Wahl des richtigen Ofens erfordert eine Abwägung der Vorteile des Mischens gegenüber der Notwendigkeit der Materialstabilität.

Der Vorteil des Mischens

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, ein äußerst homogenes Endprodukt zu erzeugen. Wenn Ihr Ziel darin besteht, sicherzustellen, dass jedes Gramm eines Pulvers oder einer Charge kleiner Teile identisch verarbeitet wird, ist die Taumelbewegung ein erheblicher Vorteil.

Der Vorteil der Stabilität

Der Hauptvorteil eines Durchstoßofens ist die Prozessstabilität und der hohe Durchsatz für nicht bewegte Teile. Für die Wärmebehandlung von gepressten und gesinterten Komponenten oder Teilen, die in bestimmten Vorrichtungen geladen werden, ist ein Durchstoßofen die einzig praktikable Option.

Prozessart und Durchsatz

Beide Öfen sind für die kontinuierliche Verarbeitung konzipiert. Der Durchsatz eines Durchstoßofens wird durch die Größe der Trays und die Geschwindigkeit des Schiebemechanismus bestimmt. Der Durchsatz eines Drehrohrofens wird durch seinen Durchmesser, seine Länge und seinen Neigungswinkel bestimmt.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung hängt von der physikalischen Beschaffenheit Ihres Materials und Ihrem letztendlichen Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Gleichmäßigkeit für Pulver oder Granulate liegt: Ein Drehrohrofen ist die ideale Wahl aufgrund seiner inhärenten Mischwirkung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung diskreter, stabiler Teile mit hohem Durchsatz liegt: Ein Durchstoßofen bietet die notwendige Stabilität und sequentielle Zonensteuerung.

- Wenn Ihr Hauptaugenmerk auf effizienten Gas-Feststoff-Reaktionen in einer kontrollierten Atmosphäre liegt: Ein Drehreaktionsrohrofen bietet überlegenen Gaskontakt und Umweltintegrität.

Letztendlich beginnt die Auswahl des richtigen Ofens mit einem klaren Verständnis dessen, was Ihr Material benötigt, um die gewünschte Transformation zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Durchstoßofen |

|---|---|---|

| Materialbewegung | Taumeln und Mischen durch Rotation | Linearer Fortschritt auf Trays |

| Wärmegleichmäßigkeit | Hoch durch konstantes Mischen | Mäßig, mit definierten Temperaturzonen |

| Ideale Materialien | Pulver, Granulate, Kleinteile | Diskrete Teile, empfindliche Komponenten |

| Durchsatz | Abhängig von Durchmesser, Länge und Neigung | Bestimmt durch Traygröße und Schiebegeschwindigkeit |

| Atmosphärenkontrolle | Exzellent für inerte, oxidierende oder reduzierende Gase | Gut, aber weniger effizienter Gas-Feststoff-Kontakt |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Drehrohr- und Durchstoßöfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung gewährleisten wir präzise Leistung für Pulver, Granulate oder diskrete Teile. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifende Anpassung Ihre Prozesseffizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen