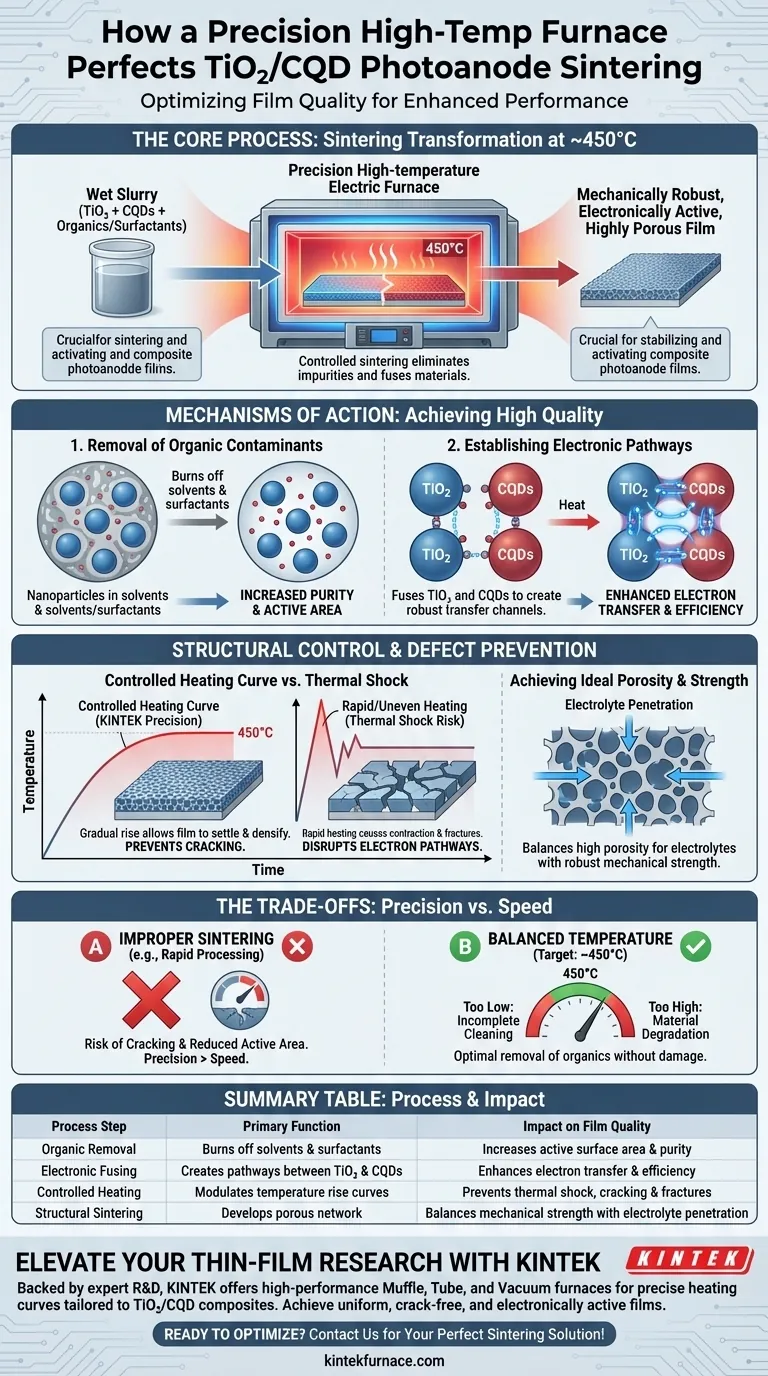

Der präzise Hochtemperatur-Elektroofen ist das entscheidende Instrument zur Stabilisierung und Aktivierung von Verbundphotoanodenfilmen. Durch kontrolliertes Sintern bei Temperaturen um 450 °C werden Verunreinigungen beseitigt und die Materialien miteinander verschmolzen. Dieser Prozess wandelt eine nasse Aufschlämmung in einen mechanisch robusten, elektronisch aktiven und hochporösen Film um, der für hohe Leistung unerlässlich ist.

Die Rolle des Ofens geht über einfaches Trocknen hinaus; er nutzt spezifische Heizkurven, um Strukturdefekte wie Rissbildung zu verhindern und gleichzeitig wichtige elektronische Übertragungskanäle zwischen den Komponenten herzustellen.

Der Mechanismus des Sinterns für Verbundfilme

Entfernung organischer Verunreinigungen

Die anfängliche Aufschlämmung zur Herstellung des Films enthält typischerweise organische Lösungsmittel und Tenside. Diese Zusatzstoffe erleichtern die Anwendung, behindern aber die endgültige Leistung.

Das Sintern verbrennt diese organischen Materialien effektiv. Dieser Reinigungsschritt ist unerlässlich, um die aktiven Oberflächen der Nanopartikel freizulegen.

Herstellung elektronischer Pfade

Damit ein Verbundphotoanode funktioniert, müssen sich Elektronen frei zwischen den Materialien bewegen können. Der Ofen erleichtert enge physikalische Verbindungen zwischen den TiO2-Nanopartikeln und den CQDs.

Diese physikalische Verschmelzung schafft robuste elektronische Übertragungskanäle. Ohne diese Hochtemperaturbehandlung wäre die Grenzfläche zwischen den Materialien schlecht, was die Effizienz erheblich reduzieren würde.

Strukturkontrolle und Fehlervermeidung

Die Bedeutung kontrollierter Heizkurven

Ein häufiger Fehlerpunkt bei der Filmherstellung ist der thermische Schock. Schnelles oder ungleichmäßiges Erhitzen kann dazu führen, dass sich der Film zu schnell zusammenzieht, was zu Rissen führt.

Der Präzisionsofen verwendet eine kontrollierte Heizkurve, um den Temperaturanstieg zu steuern. Dieser allmähliche Ansatz ermöglicht es dem Film, sich zu setzen und zu verdichten, ohne Spannungsrisse zu entwickeln.

Erreichen idealer Porosität und Festigkeit

Das Ziel des Sinterns ist kein fester Block, sondern ein poröses Netzwerk. Die Ofenbedingungen erleichtern die Bildung einer Struktur mit hoher Porosität.

Gleichzeitig sorgt der Prozess für eine robuste mechanische Festigkeit. Das Ergebnis ist ein Film, der porös genug für das Eindringen von Elektrolyt, aber stark genug für die Handhabung ist.

Verständnis der Kompromisse

Das Risiko unsachgemäßer Sinterprofile

Obwohl hohe Temperaturen notwendig sind, ist die Art und Weise, wie Sie sie erreichen, wichtig. Das Ignorieren der kontrollierten Heizkurve zugunsten einer schnellen Verarbeitung ist eine Hauptursache für Filmrisse.

Ein gerissener Film unterbricht die Elektronenpfade und reduziert die aktive Oberfläche. Präzision ist daher in dieser Herstellungsphase wertvoller als Geschwindigkeit.

Ausgleich zwischen Temperatur und Materialintegrität

Die Zieltemperatur von 450 °C ist spezifisch für die Entfernung von organischen Stoffen, ohne die Kernmaterialien zu beschädigen. Eine signifikante Abweichung von diesem Standard kann zu unvollständiger Reinigung (wenn zu niedrig) oder zu möglicher Materialdegradation (wenn zu hoch) führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer TiO2/CQD-Photoanoden zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Effizienz liegt: Stellen Sie sicher, dass das Sintern den vollständigen Zyklus bei 450 °C abschließt, um Tenside vollständig zu entfernen und elektronische Übertragungskanäle zu öffnen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Präzision der Heizkurve, um Mikrorisse zu verhindern und ein robustes, zusammenhängendes Netzwerk zu gewährleisten.

Kontrolliertes Sintern ist die Brücke zwischen einer rohen chemischen Mischung und einem funktionierenden, Hochleistungs-Energiespeicher.

Zusammenfassungstabelle:

| Prozessschritt | Primäre Funktion | Auswirkung auf die Filmqualität |

|---|---|---|

| Entfernung von organischen Stoffen | Verbrennt Lösungsmittel und Tenside | Erhöht die aktive Oberfläche und Reinheit |

| Elektronische Verschmelzung | Schafft Pfade zwischen TiO2 und CQDs | Verbessert den Elektronentransfer und die Effizienz |

| Kontrolliertes Heizen | Steuert die Temperaturanstiegskurven | Verhindert thermischen Schock, Risse und Brüche |

| Strukturelles Sintern | Entwickelt ein poröses Netzwerk | Balanciert mechanische Festigkeit mit Elektrolytdurchdringung |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision beim Sintern ist der Unterschied zwischen einem fehlerhaften Film und einem Hochleistungs-Energiespeicher. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die darauf ausgelegt sind, die exakten Heizkurven für empfindliche TiO2- und CQD-Verbundmaterialien bereitzustellen. Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Team hilft Ihnen, jedes Mal gleichmäßige, rissfreie und elektronisch aktive Filme zu erzielen.

Bereit, Ihre Photoanodenproduktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Sinterlösung zu finden!

Visuelle Anleitung

Referenzen

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird ein Muffelofen in der Umweltanalytik eingesetzt? Erzielen Sie eine präzise Probenvorbereitung für Schadstoffe

- Warum wird ein Muffelofen für die Wärmebehandlung von Natrium-Ionen-Kathoden benötigt? Ingenieurwesen P2/P3 Kristallphasenstrukturen

- Wie funktioniert eine Muffelofen bei der Kalzinierung von Co3O4-Nanokatalysatoren? Optimieren Sie Ihre Katalysatorleistung

- Warum einen Muffelofen für TiO2 Sol-Gel verwenden? Präzise Phasensteuerung und Reinheit erzielen

- Wie trägt ein industrieller Hochtemperatur-Muffelofen zur Bildung der NaY(WO4)2-Kristallphase bei?

- Welche notwendigen Prozessbedingungen bietet eine Muffelofen für die Ascheanalyse von Fruchtpulver? Beherrschung der 550°C-Oxidation

- Wie wandelt ein Hochtemperatur-Muffelofen Pulverschalen in CaO um? Hochreines Calciumoxid durch Kalzinierung gewinnen

- Wie unterscheidet sich ein Vakuumofen von einem Muffelofen in Bezug auf die Arbeitsweise? Wählen Sie den richtigen Ofen für Ihr Labor