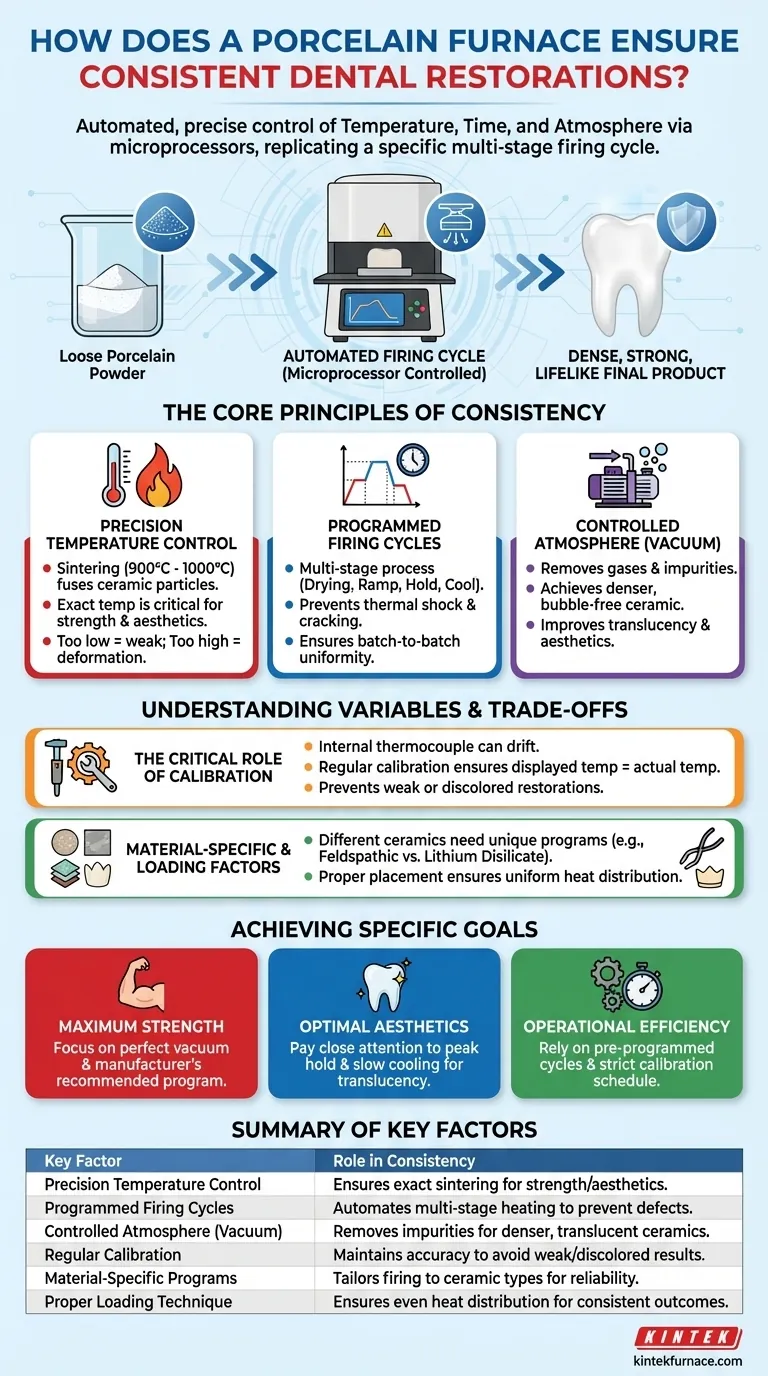

Im Kern gewährleistet ein Porzellanofen konsistente Ergebnisse durch die präzise und automatisierte Steuerung von Temperatur, Zeit und Atmosphäre. Dies wird durch hochentwickelte Mikroprozessoren und voreingestellte Brennprogramme erreicht, die jede Phase des Heiz- und Abkühlprozesses verwalten und so das Rätselraten und die Variabilität eliminieren, die manuellen Methoden innewohnen.

Die Konsistenz einer Zahnrestauration entsteht nicht durch einfache Hitze, sondern durch die Fähigkeit des Ofens, einen spezifischen, mehrstufigen Brennzyklus, der genau auf das verwendete Keramikmaterial zugeschnitten ist, perfekt zu replizieren. Dies verwandelt loses Porzellanpulver in ein dichtes, starkes und naturgetreues Endprodukt.

Die Kernprinzipien der Brennkonsistenz

Um ein vorhersagbares Ergebnis zu erzielen, muss ein Porzellanofen mehrere miteinander verbundene Variablen fehlerfrei verwalten. Jede spielt eine kritische Rolle für die endgültigen physikalischen und ästhetischen Eigenschaften der Restauration.

Präzise Temperaturkontrolle

Die primäre Funktion des Ofens ist es, keramische Materialien auf ihre exakte Sintertemperatur zu erhitzen, typischerweise zwischen 900°C und 1000°C.

Sintern ist der Prozess des Verschmelzens keramischer Partikel zu einer festen, dichten Masse mittels Hitze, jedoch ohne das Material vollständig zu schmelzen.

Diese Temperatur präzise zu erreichen, ist unerlässlich. Zu niedrig, und das Porzellan wird nicht stark genug sein; zu hoch, und es kann seine Form, Farbe und Vitalität verlieren.

Programmierte Brennzyklen

Moderne Öfen werden nicht einfach ein- und ausgeschaltet. Sie führen komplexe Brennprogramme aus, die den gesamten thermischen Verlauf der Restauration bestimmen.

Diese Programme steuern mehrere Phasen, darunter die anfängliche Trocknungszeit, die Temperaturanstiegsrate, die "Haltezeit" bei Spitzentemperatur und die Abkühlrate. Diese Kontrolle verhindert einen Thermoschock, der zu Rissen führen kann.

Durch die Verwendung voreingestellter Programme, die für eine bestimmte Marke oder Art von Porzellan spezifisch sind, können Techniker garantieren, dass jede Krone oder jedes Veneer den identischen Prozess durchläuft, wodurch eine konsistente Qualität von Charge zu Charge gewährleistet wird.

Kontrollierte Atmosphäre (Vakuum)

Während der Hochhitzephase erzeugen die meisten Porzellanöfen ein Vakuum in der Brennkammer. Dies ist ein entscheidender Schritt für die Erzielung überragender Ästhetik und Festigkeit.

Das Erzeugen eines Vakuums entfernt atmosphärische Gase und Verunreinigungen, die sonst im Porzellan eingeschlossen werden könnten und Blasen oder Trübungen verursachen würden.

Das Ergebnis ist eine dichtere, stärkere und transluzentere Keramik, die das Aussehen eines natürlichen Zahns genauer nachahmt.

Verständnis der Kompromisse und Variablen

Obwohl moderne Öfen hoch automatisiert sind, erfordert das Erreichen perfekter Konsistenz immer noch technische Überwachung. Inkonsistenzen sind fast immer das Ergebnis eines Versagens in einem dieser Schlüsselbereiche.

Die kritische Rolle der Kalibrierung

Ein Ofen ist nur so genau wie seine letzte Kalibrierung. Das interne Thermoelement, das die Temperatur misst, kann im Laufe der Zeit abweichen.

Eine regelmäßige Kalibrierung ist unerlässlich, um sicherzustellen, dass die auf dem Bildschirm angezeigte Temperatur die tatsächliche Temperatur in der Kammer ist. Eine kleine Abweichung kann zu schwachen oder verfärbten Restaurationen führen.

Materialspezifische Anforderungen

Es gibt kein "Einheits-Brennprogramm". Verschiedene Keramiksysteme (z.B. Feldspat, Lithiumdisilikat) haben einzigartige Temperatur- und Zeitanforderungen.

Die Verwendung des falschen Programms für ein bestimmtes Material ist eine Hauptursache für misslungene Restaurationen. Die Programmierbarkeit des Ofens ist nur dann ein Vorteil, wenn sie mit den korrekten Materialdaten übereinstimmt.

Der menschliche Faktor beim Beladen

Selbst bei perfekter Programmierung kommt es darauf an, wie ein Techniker die Restauration in den Ofen legt.

Ungleichmäßiges Platzieren kann zu inkonsistenter Erwärmung über die Oberfläche der Restauration führen. Eine korrekte Positionierung auf der Brennplatte gewährleistet eine gleichmäßige Hitzeeinwirkung, was für vorhersagbare Ergebnisse unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis dieser Prinzipien können Sie Ihren Porzellanofen nutzen, um bestimmte Ergebnisse mit Zuversicht zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Stellen Sie sicher, dass die Vakuumfunktion des Ofens perfekt arbeitet und verwenden Sie immer das vom Keramikhersteller empfohlene Brennprogramm, um eine vollständige Sinterung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optimaler Ästhetik liegt: Achten Sie genau auf die Haltezeit der Spitzentemperatur und die langsame Abkühlphase, da diese Phasen entscheidend für die Entwicklung der gewünschten Transluzenz, Helligkeit und Farbschattierung sind.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz liegt: Verlassen Sie sich auf die vorprogrammierten Zyklen des Ofens für gängige Restaurationen und halten Sie einen strengen Kalibrierungsplan ein, um kostspielige Nacharbeiten und Zeitverschwendung zu minimieren.

Letztendlich bietet ein Porzellanofen Kontrolle, und diese Kontrolle ermöglicht es Ihnen, konsequent Restaurationen zu schaffen, die nicht nur funktional, sondern auch von natürlichen Zähnen nicht zu unterscheiden sind.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Konsistenz |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet exakte Sintertemperatur (900°C-1000°C) für Festigkeit und Ästhetik |

| Programmierte Brennzyklen | Automatisiert mehrstufiges Erhitzen/Abkühlen, um Defekte zu vermeiden und Gleichmäßigkeit zu gewährleisten |

| Kontrollierte Atmosphäre (Vakuum) | Entfernt Verunreinigungen für dichtere, blasenfreie, transluzente Keramiken |

| Regelmäßige Kalibrierung | Erhält die Temperaturgenauigkeit, um schwache oder verfärbte Ergebnisse zu vermeiden |

| Materialspezifische Programme | Passt den Brennprozess an Keramiktypen (z.B. Feldspat, Lithiumdisilikat) für Zuverlässigkeit an |

| Richtige Beladungstechnik | Sorgt für eine gleichmäßige Wärmeverteilung über die Restauration für konsistente Ergebnisse |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir eine vielfältige Palette von Hochtemperaturöfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und Ihnen helfen können, jedes Mal makellose, konsistente Zahnrestaurationen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor