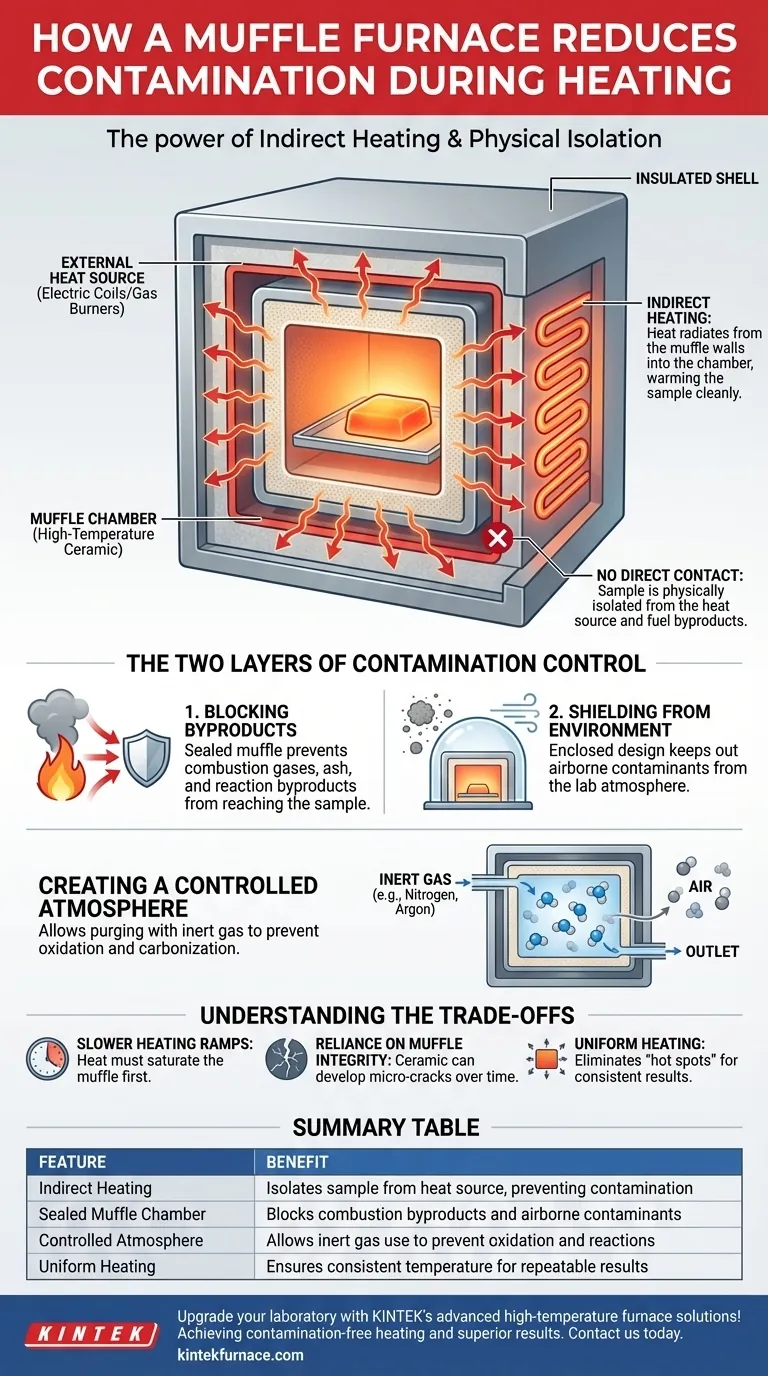

Im Wesentlichen verhindert ein Muffelofen Kontamination, indem er die Probe physisch von der Wärmequelle isoliert. Dies wird durch eine Hochtemperaturkammer oder „Muffel“ erreicht, die das erhitzte Material von Verbrennungsprodukten wie Gasen und Asche trennt und so die chemische Integrität der Probe unversehrt erhält.

Das definierende Prinzip eines Muffelofens ist die indirekte Erwärmung. Indem die Probe in einer versiegelten Kammer platziert wird, die von außen beheizt wird, schließen Sie jede Möglichkeit einer Kontamination durch Brennstoff oder Heizelemente aus, was für Hochreine Anwendungen nicht verhandelbar ist.

Das Prinzip der indirekten Erwärmung

Das gesamte Design eines Muffelofens dreht sich um ein Konzept: Trennung. Im Gegensatz zu einem einfachen Brennofen, bei dem eine Flamme das Material direkt berühren kann, schafft ein Muffelofen eine Reinraum-ähnliche Heizumgebung.

Was ist eine „Muffel“?

Eine Muffel ist eine isolierte Innenkammer, die typischerweise aus hochtemperaturbeständigen keramischen Materialien wie Aluminiumoxid besteht. Diese Kammer hält die Probe und wirkt als Barriere.

Die Heizelemente, seien es elektrische Spulen oder Gasbrenner, befinden sich außerhalb dieser Muffel. Sie erhitzen die Muffel selbst, die dann die Wärme gleichmäßig und sauber in die Kammer abstrahlt und die Probe erwärmt.

Trennung der Wärmequelle von der Probe

Stellen Sie es sich so vor, als würden Sie in einem versiegelten Topf kochen, der in einem größeren Ofen steht. Das Essen im Topf kommt niemals mit den Heizelementen des Ofens in Berührung.

Diese indirekte Wärmeübertragung ist der Mechanismus, der die Reinheit garantiert. Die Probe ist nur der sauberen, inerten Innenseite der Muffel und jeder kontrollierten Atmosphäre ausgesetzt, die Sie einbringen.

Die zwei Schichten der Kontaminationskontrolle

Dieses Design bietet eine doppelte Verteidigung gegen Verunreinigungen und ist daher für empfindliche wissenschaftliche und industrielle Prozesse unerlässlich.

1. Blockieren von Nebenprodukten der Wärmequelle

Bei Prozessen, die Brennstoff zur Erzeugung von Wärme verwenden, entstehen bei der Verbrennung Nebenprodukte wie Gase und mikroskopisch kleine Asche. Wenn diese Partikel auf Ihre Probe gelangen oder mit ihr reagieren, verändern sie deren chemische Zusammensetzung.

Ein Muffelofen macht dies unmöglich. Die versiegelte Muffel wirkt als undurchdringlicher Schild und stellt sicher, dass nur thermische Energie – keine physischen Verunreinigungen – Ihr Material erreicht.

2. Abschirmung von der äußeren Umgebung

Das geschlossene Design verhindert auch, dass luftgetragene Verunreinigungen aus dem umgebenden Labor oder der Einrichtung in die Kammer gelangen und sich auf der Probe absetzen.

Dies ist besonders wichtig beim Veraschen von Proben für chemische Analysen, wo selbst ein winziges Staubkorn die Ergebnisse verfälschen und die Integrität Ihrer Daten beeinträchtigen kann.

Erzeugung einer kontrollierten Atmosphäre

Diese Trennung ermöglicht es Ihnen auch, ein spezifisches Gas (wie Stickstoff oder Argon) in die Muffel einzuleiten. Durch das Spülen der Umgebungsluft können Sie eine inerte Umgebung schaffen, die unerwünschte chemische Reaktionen wie Oxidation oder Verkohlung an empfindlichen Materialien verhindert.

Verständnis der Kompromisse

Obwohl der Muffelofen für die Reinheit außergewöhnlich ist, bringt sein Design inhärente Kompromisse mit sich, die man kennen sollte.

Langsamere Aufheizrampen

Da die Wärme zuerst die Muffel sättigen muss, bevor sie auf die Probe übertragen wird, weisen Muffelöfen im Allgemeinen langsamere Auf- und Abkühlraten auf als Direktheizverfahren. Die Muffel selbst besitzt eine thermische Masse, die überwunden werden muss.

Abhängigkeit von der Integrität der Muffel

Die Wirksamkeit des Ofens hängt vollständig davon ab, dass die Muffel versiegelt und intakt bleibt. Im Laufe der Zeit und bei extremen thermischen Zyklen kann die Keramik Mikrorisse entwickeln, die die isolierte Umgebung potenziell beeinträchtigen. Die Muffel sollte als hochleistungsfähige, aber letztendlich verbrauchbare Komponente betrachtet werden.

Gleichmäßige Erwärmung als Hauptvorteil

Ein signifikanter Vorteil dieses Designs ist die außergewöhnlich gleichmäßige Erwärmung. Da die gesamte Muffel Energie nach innen abstrahlt, wird die Probe von allen Seiten mit Wärme umgeben.

Dies eliminiert die „Hot Spots“, die bei Direktschussanlagen häufig vorkommen, und stellt sicher, dass die gesamte Probe exakt das gleiche Temperaturprofil erfährt, was zu hochkonsistenten und reproduzierbaren Ergebnissen führt.

Die richtige Wahl für Ihre Anwendung

Die Wahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf analytischer Genauigkeit liegt: Der Muffelofen ist unverzichtbar für die Wahrung der Probenintegrität bei Prozessen wie Veraschung oder Spurenmetallanalyse.

- Wenn Ihr Hauptaugenmerk auf der Hochreinheits-Materialverarbeitung liegt: Die kontrollierte, isolierte Umgebung ist entscheidend, um Oxidation zu verhindern und die Materialqualität zu sichern.

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz steht: Ein Direktheizofen mag schneller sein, aber Sie müssen bereit sein, das erhebliche Risiko der Probenkontamination in Kauf zu nehmen.

Letztendlich ist der Muffelofen das definitive Werkzeug für jeden thermischen Prozess, bei dem Reinheit und Präzision nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Indirekte Erwärmung | Isoliert Probe von der Wärmequelle und verhindert Kontamination |

| Versiegelte Muffelkammer | Blockiert Verbrennungsprodukte und luftgetragene Verunreinigungen |

| Kontrollierte Atmosphäre | Ermöglicht die Verwendung von Inertgas, um Oxidation und Reaktionen zu verhindern |

| Gleichmäßige Erwärmung | Stellt eine konstante Temperatur für reproduzierbare Ergebnisse sicher |

Werten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und interner Fertigung liefern wir verschiedenen Laboren zuverlässige Ausrüstung wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, kontaminationsfreie Erwärmung und überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung