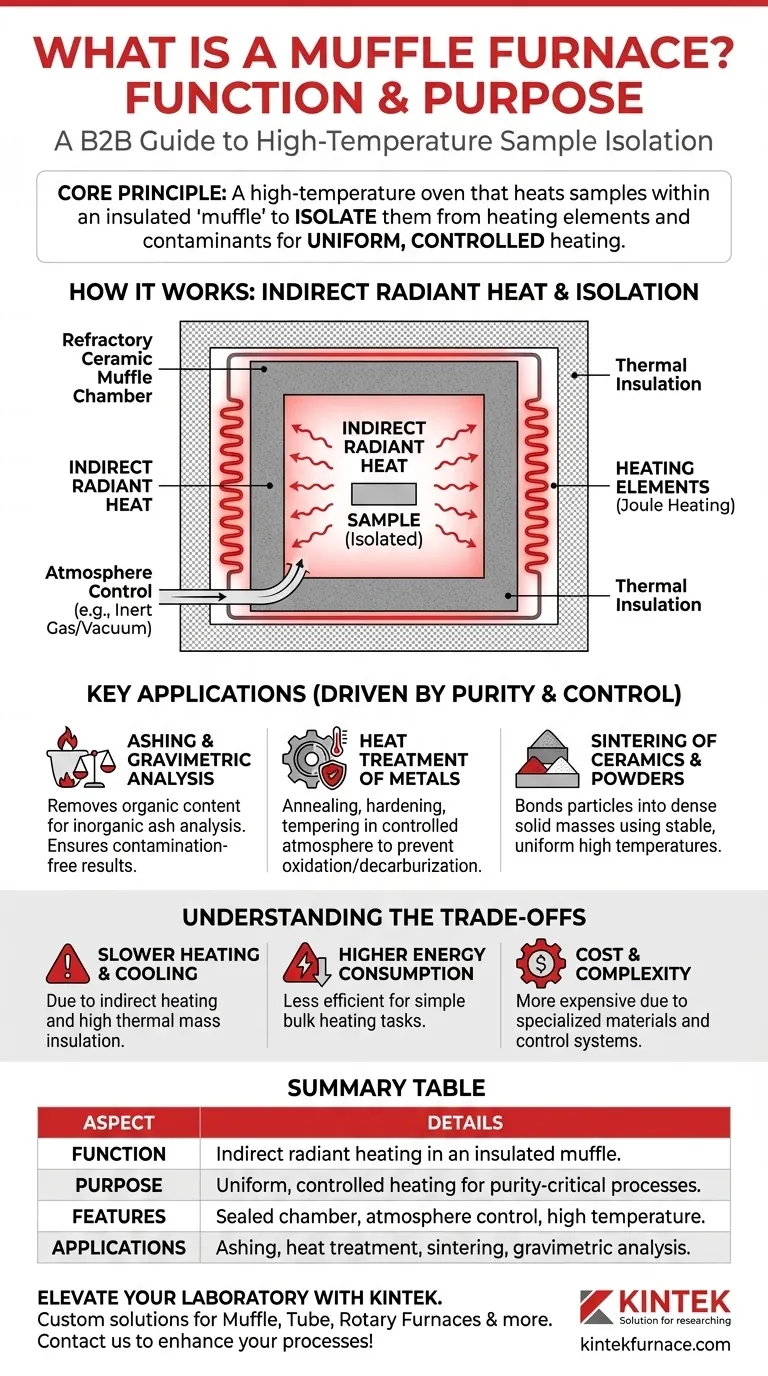

Im Kern ist ein Muffelofen ein Hochtemperaturofen, der eine Probe in einer isolierten Kammer, einer sogenannten "Muffel", erhitzt. Dieses Design isoliert das Material absichtlich von den Heizelementen und jeglichen externen atmosphärischen Verunreinigungen. Sein Hauptzweck ist es, eine extrem gleichmäßige und kontrollierte Heizumgebung zu schaffen, die sicherstellt, dass das Material nicht durch Verbrennungsprodukte oder direkten Kontakt mit der Wärmequelle selbst kontaminiert wird.

Das entscheidende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern seine Methode der indirekten Beheizung. Diese Trennung zwischen Wärmequelle und Probe garantiert Prozessreinheit und Temperaturgleichmäßigkeit, was ihn zu einem unverzichtbaren Werkzeug für empfindliche wissenschaftliche und industrielle Anwendungen macht.

Das Kernprinzip: Isolation und Gleichmäßigkeit

Das Design eines Muffelofens ist täuschend einfach, erfüllt aber eine entscheidende Funktion. Das Verständnis seiner Mechanik zeigt, warum er anderen Heizmethoden vorgezogen wird.

Wie es funktioniert: Indirekte Strahlungswärme

Ein Muffelofen setzt die Probe keiner direkten Flamme oder glühenden elektrischen Spulen aus. Stattdessen erwärmen Heizelemente (oft unter Verwendung von Joule-Heizung) die Wände der Innenkammer.

Diese überhitzten Kammerwände strahlen dann thermische Energie gleichmäßig aus allen Richtungen auf die in der Mitte platzierte Probe ab. Diese indirekte Strahlungsheizung ist der Schlüssel zu seinem gleichmäßigen Temperaturprofil.

Die Rolle der "Muffel"

Der Begriff "Muffel" bezieht sich auf den versiegelten, hochtemperaturbeständigen Raum, der die Probe enthält. Sie besteht typischerweise aus feuerfesten Keramikmaterialien, die extremen thermischen Belastungen standhalten können.

Diese Muffel fungiert sowohl als Wärmestrahler als auch als Schutzbarriere, die verhindert, dass Gase, Ruß oder Partikel von den Heizelementen die Probe erreichen und kontaminieren.

Erreichen kontrollierter Atmosphären

Da die Muffel eine versiegelte Kammer ist, ermöglicht sie eine präzise Kontrolle über die interne Atmosphäre. Die Kammer kann mit einem Inertgas wie Stickstoff oder Argon geflutet oder ein Vakuum gezogen werden.

Diese Fähigkeit ist wesentlich für Prozesse, die eine sauerstofffreie oder spezifische reaktive Umgebung erfordern, was in einem Ofen, in dem die Probe Verbrennungsgasen oder offener Luft ausgesetzt ist, unmöglich ist.

Schlüsselanwendungen, angetrieben durch Reinheit und Kontrolle

Das einzigartige Design eines Muffelofens macht ihn unerlässlich für Anwendungen, bei denen die Integrität des Probenmaterials von größter Bedeutung ist.

Veraschung und gravimetrische Analyse

In der Umweltwissenschaft und Materialprüfung beinhaltet die Veraschung das Verbrennen einer Probe, um alle organischen Bestandteile zu entfernen, wobei nur anorganische Asche zur Analyse übrig bleibt.

Ein Muffelofen stellt sicher, dass die resultierende Asche frei von Verunreinigungen ist und eine genaue Messung der anorganischen Zusammensetzung der Probe liefert.

Wärmebehandlung von Metallen

Prozesse wie Glühen, Härten und Anlassen von Metallen erfordern oft präzise Temperaturzyklen in einer kontrollierten Atmosphäre, um Oxidation oder Entkohlung auf der Metalloberfläche zu verhindern.

Der Muffelofen bietet die saubere, kontrollierte Umgebung, die erforderlich ist, um spezifische metallurgische Eigenschaften ohne unerwünschte Oberflächenreaktionen zu erzielen.

Sintern von Keramiken und Pulvern

Sintern ist der Prozess der Bildung einer festen Materialmasse durch Hitze und Druck, ohne sie bis zur Verflüssigung zu schmelzen.

Ein Muffelofen liefert die stabilen, gleichmäßigen hohen Temperaturen, die erforderlich sind, um Keramik- oder Metallpulver zu einem dichten, kohärenten Objekt mit vorhersehbaren Eigenschaften zu verbinden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Muffelofen nicht immer das beste Werkzeug für jede Heizanforderung. Sein Design bringt inhärente Kompromisse mit sich.

Langsamere Heizung und Kühlung

Da er auf indirekter Beheizung beruht, benötigt ein Muffelofen im Allgemeinen länger, um seine Zieltemperatur zu erreichen, als ein direkt befeuerter Ofen. Die isolierte Muffel speichert auch Wärme, was zu längeren Abkühlzeiten führt.

Höherer Energieverbrauch

Das Erhitzen der gesamten thermischen Masse der isolierenden Muffelkammer ist weniger energieeffizient, als Wärme direkt auf eine Probe anzuwenden. Für einfache Trocknungs- oder Niedertemperaturaufgaben kann es überdimensioniert sein.

Kosten und Komplexität

Die spezialisierten feuerfesten Materialien und präzisen Steuerungssysteme machen Muffelöfen teurer und komplexer als Standard-Laboröfen oder einfachere Brennöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihren Prozessanforderungen an Reinheit, Atmosphäre und Temperaturgleichmäßigkeit ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Für Anwendungen wie Veraschung, Spurenmetallanalyse oder materialwissenschaftliche Forschung ist die kontaminationsfreie Umgebung des Muffelofens unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf Atmosphärenkontrolle liegt: Für die Wärmebehandlung empfindlicher Metalle, das Sintern fortschrittlicher Materialien oder die Durchführung von Reaktionen in einer inerten Umgebung ist der Muffelofen die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf einfacher Massenheizung liegt: Für das Trocknen von Proben, das Aushärten von Beschichtungen oder andere Aufgaben, bei denen Kontamination kein Problem darstellt, ist ein energieeffizienterer und schnellerer Standard-Laborofen das bessere Werkzeug.

Letztendlich ist ein Muffelofen die definitive Wahl, wann immer die Integrität und Reinheit Ihres Materials durch den Heizprozess selbst nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktion | Indirekte Strahlungsheizung in einer isolierten Kammer (Muffel) zur Isolation von Proben vor Kontaminanten |

| Hauptzweck | Bereitstellung gleichmäßiger, kontrollierter Heizung für reinheitskritische Anwendungen wie Veraschung und Sintern |

| Hauptmerkmale | Versiegelte Kammer, Atmosphärenkontrolle (Inertgas/Vakuum), Hochtemperaturfähigkeit |

| Anwendungen | Veraschung, Wärmebehandlung von Metallen, Sintern von Keramiken, gravimetrische Analyse |

| Kompromisse | Langsamere Heizung/Kühlung, höherer Energieverbrauch, höhere Kosten im Vergleich zu Standardöfen |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Präzisionswerkzeugen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an kontaminationsfreie Heizung und kontrollierte Atmosphären präzise erfüllen können. Lassen Sie nicht zu, dass Verunreinigungen Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung