Ein Hochtemperatur-Muffelofen dient als kritische Reaktionskammer für das Sintern von Sr4Al6O12SO4-Keramiken. Er bietet eine stabile 1400°C-Umgebung, die als zwingende Energieschwelle dient, um Festkörper-Chemikalienreaktionen zwischen den Vorläufern Al2O3, SrCO3 und SrSO4 auszulösen. Das Aufrechterhalten dieser Temperatur für vier Stunden gewährleistet, dass das Material eine vollständige strukturelle Umwandlung durchläuft, was zu einer dichten, einphasigen Keramik führt.

Der Muffelofen liefert mehr als nur Hitze; er schafft ein stabiles Gleichgewicht, das Porosität beseitigt und das Kristallgitter organisiert. Dieses kontrollierte thermische Halten ist der entscheidende Faktor für die mechanische Festigkeit und Korrosionsbeständigkeit des Materials.

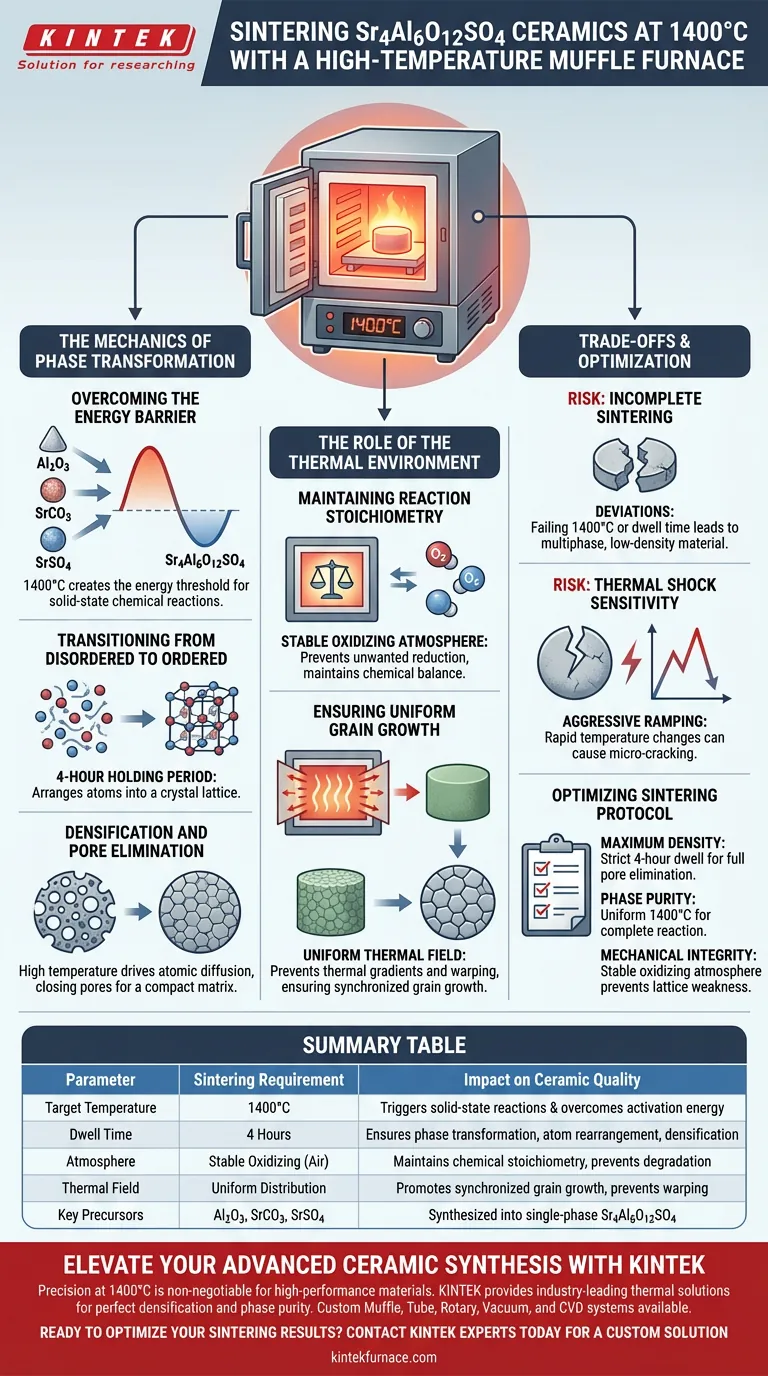

Die Mechanik der Phasentransformation

Überwindung der Energiebarriere

Die Synthese von Sr4Al6O12SO4 ist keine einfache Mischung, sondern eine komplexe chemische Entwicklung. Der Muffelofen muss eine stabile Temperatur von 1400°C aufrechterhalten, um die Aktivierungsenergiebarriere zu überwinden, die für die Wechselwirkung der Rohmaterialien – Al2O3, SrCO3 und SrSO4 – erforderlich ist. Ohne das Erreichen dieser präzisen thermischen Schwelle können die notwendigen Festkörperreaktionen nicht initiiert werden.

Übergang von ungeordneten zu geordneten Zuständen

Sobald die Reaktion beginnt, befindet sich das Material in einem Übergangs-, ungeordneten Zustand. Der Ofen ermöglicht eine vierstündige Haltezeit bei Spitzentemperatur, die die Umlagerung der Atome in eine hochgeordnete Kristallstruktur vorantreibt. Diese anhaltende Energiezufuhr ist für die vollständige Entwicklung der Sr4Al6O12SO4-Phase unerlässlich.

Verdichtung und Porenbeseitigung

Während sich die Kristallstruktur organisiert, verdichtet sich die Keramikmatrix. Die Hochtemperaturumgebung fördert die Diffusion von Atomen und schließt und beseitigt effektiv verbleibende Poren im Material. Dies führt zu einer kompakten Matrix, die für Hochleistungsanwendungen entscheidend ist.

Die Rolle der thermischen Umgebung

Aufrechterhaltung der Reaktionsstöchiometrie

In einem Hochtemperatur-Muffelofen bietet die Luftatmosphäre typischerweise eine stabile oxidierende Umgebung. Für oxidbasierte Keramiken ist dies entscheidend, um das richtige chemische Gleichgewicht (Stöchiometrie) aufrechtzuerhalten und unerwünschte Reduktionsreaktionen zu verhindern, die die Reinheit des Materials beeinträchtigen könnten.

Gewährleistung eines gleichmäßigen Kornwachstums

Ein wesentlicher Vorteil eines hochwertigen Muffelofens ist die Erzeugung eines gleichmäßigen Wärmefeldes. Diese Gleichmäßigkeit stellt sicher, dass der Keramikrohling gleichmäßig erhitzt wird, wodurch thermische Gradienten vermieden werden, die zu Verzug führen. Sie ermöglicht ein synchronisiertes Kornwachstum, was zu einer dichten Struktur mit gleichachsigen (ungefähr gleich großen) Körnern führt.

Verständnis der Kompromisse

Das Risiko unvollständigen Sinterns

Obwohl 1400°C das Ziel sind, können Abweichungen in der Temperaturkonstanz zu erheblichen Defekten führen. Wenn der Ofen diesen Schwellenwert nicht im gesamten Kammerbereich aufrechterhalten kann oder wenn die vierstündige Haltezeit verkürzt wird, bleibt die Festkörperreaktion unvollständig. Dies führt zu einem mehrphasigen Material mit geringerer Dichte und beeinträchtigten mechanischen Eigenschaften.

Empfindlichkeit gegenüber thermischen Schocks

Keramiken sind im Allgemeinen empfindlich gegenüber schnellen Temperaturänderungen. Während das Hauptziel das Erreichen von 1400°C ist, müssen die Aufheiz- und Abkühlraten kontrolliert werden. Aggressives Rampen kann thermische Spannungen hervorrufen, die zu Mikrorissen in der verdichteten Matrix führen, bevor der Prozess abgeschlossen ist.

Optimierung des Sinterprotokolls

Um die besten Ergebnisse mit Sr4Al6O12SO4-Keramiken zu erzielen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die Haltezeit strikt auf vier Stunden eingehalten wird, um die vollständige Porenbeseitigung und Atomdiffusion zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verifizieren Sie, dass der Ofen durchgehend 1400°C im gesamten Kammerbereich aufrechterhält, um die vollständige Reaktion aller Vorläufer (Al2O3, SrCO3 und SrSO4) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Nutzen Sie eine stabile oxidierende Atmosphäre, um stöchiometrische Ungleichgewichte zu verhindern, die das Kristallgitter schwächen.

Die präzise Kontrolle des thermischen Halten bei 1400°C ist die wichtigste Variable für die Herstellung einer korrosionsbeständigen, hochfesten Keramik.

Zusammenfassungstabelle:

| Parameter | Sinteranforderung | Auswirkung auf die Keramikqualität |

|---|---|---|

| Zieltemperatur | 1400°C | Löst Festkörper-Chemikalienreaktionen aus und überwindet die Aktivierungsenergie |

| Haltezeit | 4 Stunden | Gewährleistet vollständige Phasentransformation, Atomumlagerung und Verdichtung |

| Atmosphäre | Stabile oxidierende (Luft) | Aufrechterhaltung der chemischen Stöchiometrie und Verhinderung von Materialabbau |

| Wärmefeld | Gleichmäßige Verteilung | Fördert synchronisiertes Kornwachstum und verhindert Verzug/Rissbildung |

| Schlüsselvorläufer | Al2O3, SrCO3, SrSO4 | Erfolgreich in eine einphasige Sr4Al6O12SO4-Struktur synthetisiert |

Verbessern Sie Ihre fortschrittliche Keramik-Synthese mit KINTEK

Präzision bei 1400°C ist für Hochleistungsmaterialien wie Sr4Al6O12SO4 nicht verhandelbar. KINTEK bietet die branchenführenden thermischen Lösungen, die für perfekte Verdichtung und Phasenreinheit erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Lab-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sinterprotokolle zu erfüllen und gleichmäßiges Kornwachstum und mechanische Integrität für Ihre anspruchsvollsten Anwendungen zu gewährleisten.

Bereit, Ihre Sinterergebnisse zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?