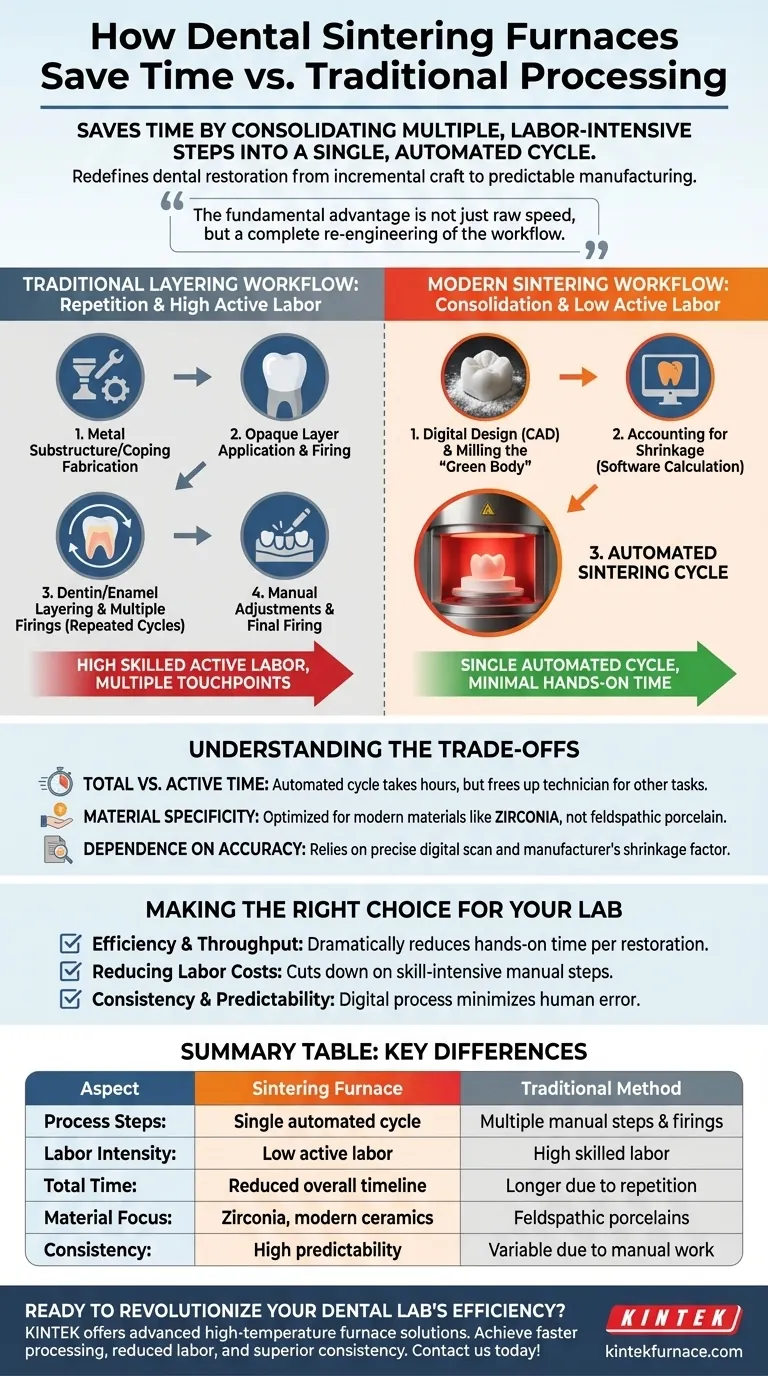

Im Kern spart ein dentales Sinterofen Zeit, indem er mehrere, arbeitsintensive Schritte der Keramikverarbeitung in einem einzigen, automatisierten Zyklus konsolidiert. Im Gegensatz zu traditionellen Methoden, die manuelles Schichten und wiederholtes Brennen erfordern, automatisiert das Sintern den Prozess der Umwandlung einer weichen, gefrästen Restauration in ihren endgültigen, hochfesten Zustand, wodurch der aktive Arbeitsaufwand und die gesamte Produktionszeit erheblich reduziert werden.

Der grundlegende Zeitvorteil des Sinterns ist nicht nur die reine Geschwindigkeit, sondern eine vollständige Neugestaltung des Arbeitsablaufs bei Zahnrestaurationen. Es ersetzt die inkrementelle, manuelle Kunstfertigkeit der traditionellen Porzellanapplikation durch einen vorhersagbaren, digitalisierten Herstellungsprozess, der den manuellen Zeitaufwand und das Potenzial für menschliche Fehler minimiert.

Der Sinterprozess im Vergleich zu traditionellen Methoden

Um die Zeitersparnis zu verstehen, müssen wir den modernen Sinterarbeitsablauf mit dem traditionellen vergleichen, den er oft ersetzt, wie z.B. bei metallkeramischen (VMK) Kronen.

Der moderne Sinter-Workflow: Konsolidierung

Ein moderner Arbeitsablauf mit einem Sinterofen zeichnet sich durch Digitalisierung und Automatisierung aus.

Fräsen des „Grünlings“

Der Prozess beginnt mit einem digitalen Design (CAD), das an eine Fräsmaschine gesendet wird. Die Maschine schnitzt die Restauration aus einem Block aus vorgesintertem Zirkonoxid oder einem ähnlichen Material. Diese anfängliche, kreideartige Form wird als Grünling bezeichnet.

Berücksichtigung der Schrumpfung

Der Grünling wird absichtlich größer als die endgültige Restauration gefräst. Dies liegt daran, dass der Sinterprozess das Material verdichtet, was zu einer vorhersagbaren Schrumpfung führt. Die Software berechnet dies automatisch und stellt sicher, dass das Endprodukt die genaue Größe und Form hat, die erforderlich ist.

Der automatisierte Sinterzyklus

Der gefräste Grünling wird in den Sinterofen gelegt. Der Ofen führt dann einen präzisen, vorprogrammierten Heizzyklus aus, der die Temperatur bis kurz unter den Schmelzpunkt des Materials anhebt. Dieser einzelne, unbeaufsichtigte Zyklus härtet und verdichtet die Restauration zu ihrer endgültigen Festigkeit.

Der traditionelle Schicht-Workflow: Wiederholung

Die traditionelle Methode zur Herstellung einer VMK-Krone ist ein sequenzieller, manueller Prozess, der mehrere Schritte und ein hohes Maß an technischem Geschick erfordert.

Herstellung der Gerüststruktur

Zuerst muss eine Metallgerüststruktur oder Kappe hergestellt werden, die zur Zahnpräparation passt. Dies ist an sich ein mehrstufiger Prozess.

Opaker und Schichten

Ein Techniker trägt dann manuell eine opake Porzellanschicht auf das Metall auf, um dessen Farbe zu maskieren, und brennt sie in einem Ofen. Danach tragen sie mühsam mehrere Schichten dentin- und schmelzfarbener Porzellanpulver auf, um die Zahnanatomie aufzubauen, wobei jede Schicht einen separaten Brennzyklus im Ofen erfordert.

Mehrfaches Brennen und manuelle Anpassungen

Dieser Prozess des Materialauftrags, Brennens, Abkühlens und Anpassens wird wiederholt, bis die gewünschte Form und Farbe erreicht sind. Jeder Schritt erfordert direkte, qualifizierte Arbeitskraft und birgt ein potenzielles Fehlerrisiko.

Verständnis der Kompromisse

Obwohl die Zeitersparnis erheblich ist, ist es wichtig, den Kontext und die Grenzen des Sinterprozesses zu verstehen.

Gesamtzykluszeit vs. aktive Arbeitszeit

Die größte Einsparung liegt in der aktiven Arbeitszeit. Während ein Sinterzyklus selbst mehrere Stunden dauern kann, ist er fast vollständig automatisiert. Ein Techniker kann die Restauration in den Ofen legen und andere Aufgaben erledigen, während das traditionelle Schichten seine ständige, konzentrierte Aufmerksamkeit erfordert.

Materialspezifität

Sinteröfen sind für spezifische Materialien konzipiert, insbesondere Zirkonoxid. Dieses Material bietet außergewöhnliche Festigkeit, kann aber andere ästhetische Eigenschaften als traditionelle Feldspatporzellane aufweisen. Die Entscheidung für einen Sinter-Workflow ist auch eine Entscheidung, sich auf diese modernen Materialien zu konzentrieren.

Abhängigkeit von Genauigkeit

Der gesamte Prozess hängt von der Präzision des anfänglichen digitalen Scans, der Designsoftware und des vom Hersteller angegebenen Schrumpfungsfaktors für das Material ab. Jeder Fehler in diesen anfänglichen Eingaben führt zu einer schlecht sitzenden Restauration, da während der Sinterphase keine Möglichkeit zur manuellen Anpassung besteht.

Die richtige Wahl für Ihr Labor treffen

Die Einführung eines Sinterofens ist eine strategische Entscheidung, die Ihre Produktionskapazitäten grundlegend verändert.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Durchsatz liegt: Ein Sinter-Workflow ist die klare Wahl. Er reduziert die manuelle Zeit pro Restauration drastisch, sodass Sie mit dem gleichen Personal mehr Einheiten produzieren können.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Arbeitskosten liegt: Die Automatisierung des Härtungs- und Verdichtungsprozesses reduziert direkt den zeitaufwändigsten und geschicklichkeitsintensivsten Teil der traditionellen Keramikarbeit.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Vorhersagbarkeit liegt: Der digitale Charakter des Sinter-Workflows eliminiert einen Großteil der Variabilität, die einem manuellen Prozess innewohnt, und führt zu vorhersagbareren Ergebnissen und weniger Nacharbeiten.

Letztendlich verwandelt die Integration eines dentalen Sinterofens die Herstellung hochfester Restaurationen von einem mehrstufigen Handwerk in einen optimierten und hoch effizienten Herstellungsprozess.

Zusammenfassungstabelle:

| Aspekt | Sinterofen | Traditionelle Methode |

|---|---|---|

| Prozessschritte | Ein einziger automatisierter Zyklus | Mehrere manuelle Schritte und Brände |

| Arbeitsintensität | Geringer aktiver Arbeitsaufwand | Hoher Bedarf an Fachkräften |

| Gesamtzeit | Reduzierte Gesamtzeitspanne | Länger aufgrund von Wiederholungen |

| Materialfokus | Zirkonoxid und moderne Keramiken | Feldspatporzellane |

| Konsistenz | Hohe Vorhersagbarkeit | Variabel aufgrund manueller Arbeit |

Bereit, die Effizienz Ihres Dentallabors zu revolutionieren?

Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf vielfältige Laboranforderungen zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, allesamt unterstützt durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung. Mit unserer starken Fähigkeit zur Tiefenanpassung können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und sicherstellen, dass Sie schnellere Verarbeitungszeiten, reduzierte Arbeitskosten und überragende Konsistenz bei Restaurationen wie Zirkonoxidkronen erzielen.

Lassen Sie sich nicht von veralteten Methoden ausbremsen – kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Sinteröfen Ihren Arbeitsablauf verändern und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern