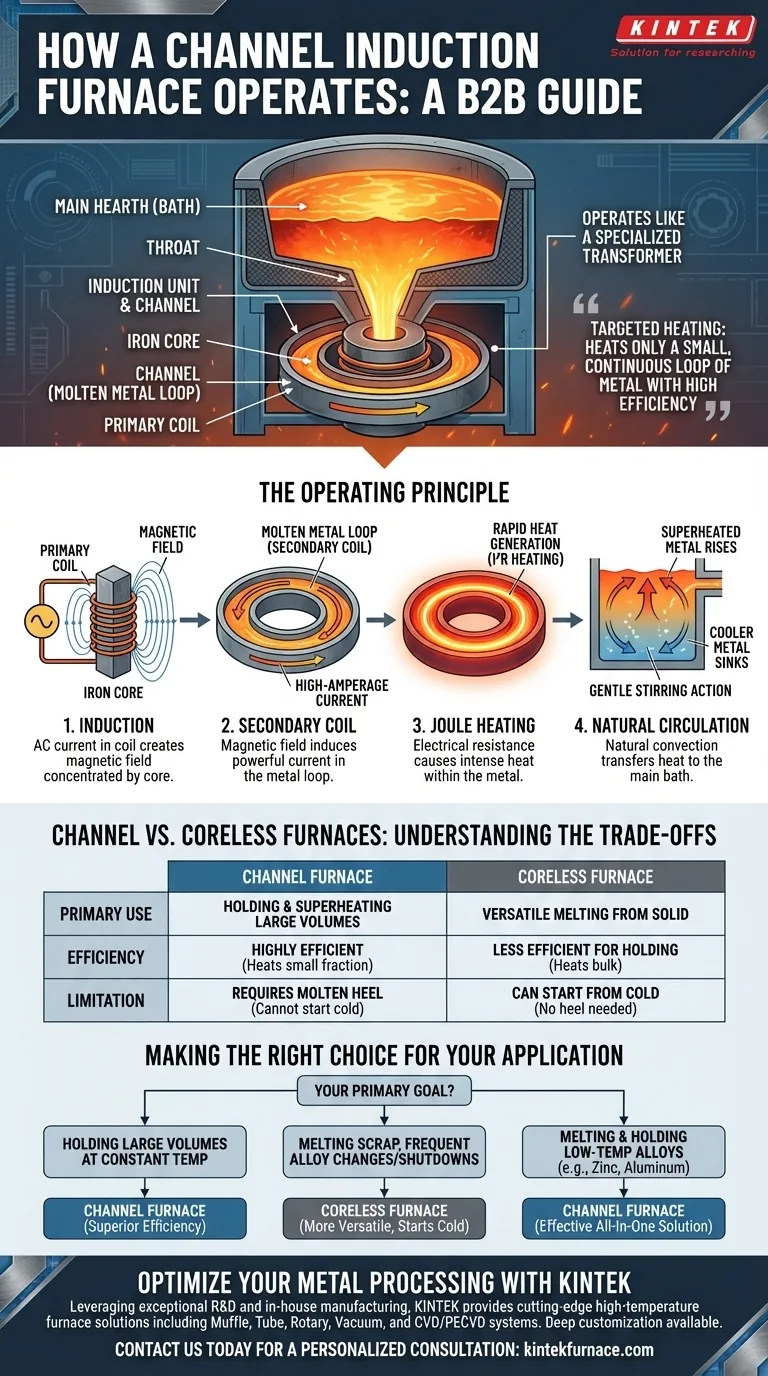

Im Kern funktioniert ein Rinneninduktionsofen wie ein spezialisierter Transformator. Der Ofen verwendet eine primäre elektrische Spule und einen Eisenkern, um einen starken Sekundärstrom in einer geschlossenen Schleife oder "Rinne" aus geschmolzenem Metall zu induzieren. Dieser induzierte Strom erzeugt intensive Wärme direkt im Metall, die dann in die Hauptofenkammer zirkuliert, um das größere Bad zu erhitzen.

Das entscheidende Merkmal eines Rinnenofens ist seine Methode der gezielten Erwärmung. Im Gegensatz zu anderen Öfen, die die gesamte Metallcharge auf einmal erhitzen, erhitzt ein Rinnenofen nur eine kleine, kontinuierliche Metallschleife mit hoher Effizienz, wodurch er sich außergewöhnlich gut zum Warmhalten und Aufrechterhalten der Temperatur großer Mengen flüssigen Metalls eignet.

Der Aufbau eines Rinnenofens

Um die Funktionsweise zu verstehen, müssen Sie sich zunächst seine Schlüsselkomponenten vorstellen. Das Design ist eine clevere Integration eines Behälters und eines Heizaggregats.

Der Haupttiegel

Der Haupttiegel oder das Bad ist der große, feuerfest ausgekleidete Stahlbehälter, der den Großteil des geschmolzenen Metalls enthält. Seine Hauptaufgabe besteht einfach darin, die flüssige Charge sicher zu halten.

Die Induktionseinheit und Rinne

An der Unterseite oder Seite des Haupttiegels ist die Induktionseinheit angeschlossen. Diese Einheit enthält eine geschlossene Schleife oder Rinne, die ebenfalls mit feuerfestem Material ausgekleidet ist. Ein "Hals" verbindet diese Rinne mit dem Haupttiegel, wodurch geschmolzenes Metall zwischen beiden fließen kann.

Die Transformatorbaugruppe

Die Induktionseinheit ist um ein Transformator-Design herum aufgebaut. Eine primäre Induktionsspule, die von einer Wechselstromquelle gespeist wird, ist um einen laminierten Eisenkern gewickelt. Dieser Kern ist so geformt, dass er durch die Öffnung des geschmolzenen Metallkanals passt, ohne ihn zu berühren. Das Metall im Kanal wird effektiv zur sekundären "Spule" des Transformators.

Das Funktionsprinzip: Ein Transformator in Aktion

Der Heizprozess ist eine direkte Anwendung elektromagnetischer Prinzipien, die in einem kontinuierlichen Zyklus abläuft.

Schritt 1: Induktion

Wenn Wechselstrom durch die Primärspule fließt, erzeugt er ein starkes und sich schnell änderndes Magnetfeld. Der Eisenkern konzentriert dieses Magnetfeld und leitet es effizient durch die Schleife aus geschmolzenem Metall in der Rinne.

Schritt 2: Die Sekundärspule aus geschmolzenem Metall

Dieses konzentrierte Magnetfeld induziert einen sehr hochamperigen, niedervoltigen Strom in der einzigen Windung der geschmolzenen Metallschleife. Das flüssige Metall schließt einen sekundären Stromkreis.

Schritt 3: Joulesche Erwärmung

Das geschmolzene Metall besitzt einen inhärenten elektrischen Widerstand. Wenn der massive induzierte Strom durch es fließt, verursacht dieser Widerstand eine schnelle und intensive Wärmeerzeugung (Joulesches Gesetz oder I²R-Heizung). Diese Wärme wird nur im Metall innerhalb der Rinne erzeugt.

Schritt 4: Natürliche Zirkulation und Rühren

Das überhitzte, weniger dichte Metall in der Rinne steigt durch den Hals in den Haupttiegel auf. Kühleres, dichteres Metall aus dem Tiegel sinkt herab, um seinen Platz in der Rinne einzunehmen, wodurch eine kontinuierliche, natürliche Konvektionsschleife entsteht. Dieser Prozess überträgt die Wärme effizient auf das gesamte Bad und sorgt für eine sanfte, nützliche Rührwirkung.

Die Kompromisse verstehen: Rinnen- vs. kernlose Öfen

Das Design des Rinnenofens verleiht ihm spezifische Vor- und Nachteile, insbesondere im Vergleich zu seinem Gegenstück, dem kernlosen Induktionsofen.

Warum einen Rinnenofen verwenden? Effizienz beim Warmhalten

Da ein Rinnenofen zu jedem Zeitpunkt nur einen kleinen Teil des gesamten Metallvolumens erhitzt, ist er äußerst energieeffizient, um die Temperatur aufrechtzuerhalten oder leicht zu erhöhen (Überhitzung). Dies macht ihn zur bevorzugten Technologie zum Warmhalten großer Mengen geschmolzenen Metalls, beispielsweise bei Druckgussvorgängen oder als Puffer für einen primären Schmelzofen.

Die kritische Einschränkung: Die Notwendigkeit eines flüssigen Bodensatzes

Ein Rinnenofen kann nicht aus einem kalten, festen Zustand starten. Er benötigt eine kontinuierliche Schleife aus geschmolzenem Metall, um den Sekundärkreis zu schließen. Diese anfängliche Charge, bekannt als "Bodensatz" (engl. "heel"), muss aus einer anderen Quelle zugeführt werden. Der Versuch, mit festem Metall zu starten, wäre wie ein offener Sekundärkreis an einem Transformator.

Wann ein kernloser Ofen besser ist: Vielseitigkeit beim Schmelzen

Ein kernloser Induktionsofen funktioniert anders. Seine Primärspule umgibt den gesamten Tiegel und induziert Wirbelströme im gesamten Volumen der Metallcharge. Dies ermöglicht es ihm, Metall aus dem festen Zustand zu schmelzen, was ihn vielseitiger für das Schmelzen von Schrott, häufigen Legierungswechsel und das Starten und Stoppen von Operationen macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Induktionsofen-Technologie hängt vollständig von Ihren Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Warmhalten großer Mengen geschmolzenen Metalls bei konstanter Temperatur liegt: Der Rinnenofen ist aufgrund seiner hohen elektrischen Effizienz für diese spezifische Aufgabe überlegen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von festem Schrott oder dem Erfordernis häufiger Abschaltungen und Legierungswechsel liegt: Der kernlose Ofen ist die vielseitigere und logischere Wahl, da er keinen flüssigen Bodensatz für den Betrieb benötigt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Warmhalten von niedrigschmelzenden Legierungen wie Zink oder Aluminium liegt: Ein Rinnenofen kann eine effektive All-in-One-Lösung sein, da der Energiebedarf zum Schmelzen geringer ist.

Das Verständnis dieses grundlegenden Unterschieds zwischen der gezielten Erwärmung eines Rinnenofens und der Massenerwärmung eines kernlosen Ofens ermöglicht es Ihnen, die kostengünstigste und betrieblich sinnvollste Lösung für Ihre Gießerei auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Funktionsprinzip | Funktioniert als Transformator, wobei eine Primärspule Strom in einer geschmolzenen Metallrinnenschleife induziert und Wärme nach dem Jouleschen Gesetz erzeugt. |

| Schlüsselkomponenten | Haupttiegel (hält Metall), Induktionseinheit mit Rinne, Transformatorbaugruppe (Spule und Eisenkern). |

| Heizprozess | Induzierter Strom im Rinnenmetall verursacht I²R-Erwärmung, wobei natürliche Zirkulation Wärme auf das Hauptbad überträgt. |

| Hauptanwendung | Effizient zum Warmhalten und Überhitzen großer Mengen geschmolzenen Metalls; benötigt einen flüssigen Bodensatz zum Starten. |

| Vergleich | Energieeffizienter zum Warmhalten als kernlose Öfen, aber weniger vielseitig zum Schmelzen aus dem festen Zustand. |

Optimieren Sie Ihre Metallverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedenen Laboren und Industrieanlagen modernste Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Sie effiziente Warmhaltelösungen wie Rinnenöfen oder vielseitige Schmelzoptionen benötigen, wir können unsere Ausrüstung maßschneidern, um Ihre Betriebseffizienz und Kosteneffizienz zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihrer spezifischen Anwendung zugute kommen kann – kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz