Im Grunde genommen verbessern moderne Zirkonoxid-Sinteröfen die Effizienz zahntechnischer Labore, indem sie die Prozesszeiten drastisch reduzieren, den Durchsatz erhöhen und konsistente, zuverlässige Ergebnisse gewährleisten. Dies erreichen sie durch eine Kombination aus schnellen Heizzyklen, hochkapazitiven Kammern, die viele Einheiten gleichzeitig bearbeiten können, und intelligenten Prozesssteuerungen, die Fehler und Nacharbeiten minimieren.

Der wahre Wert eines modernen Sinterofens liegt nicht nur darin, einen Schritt schneller zu sein, sondern den gesamten Produktionsprozess zu transformieren. Durch die Kombination von Geschwindigkeit mit hohem Volumen und digitaler Integration schafft er einen vorhersehbareren, skalierbareren und profitableren Laborbetrieb.

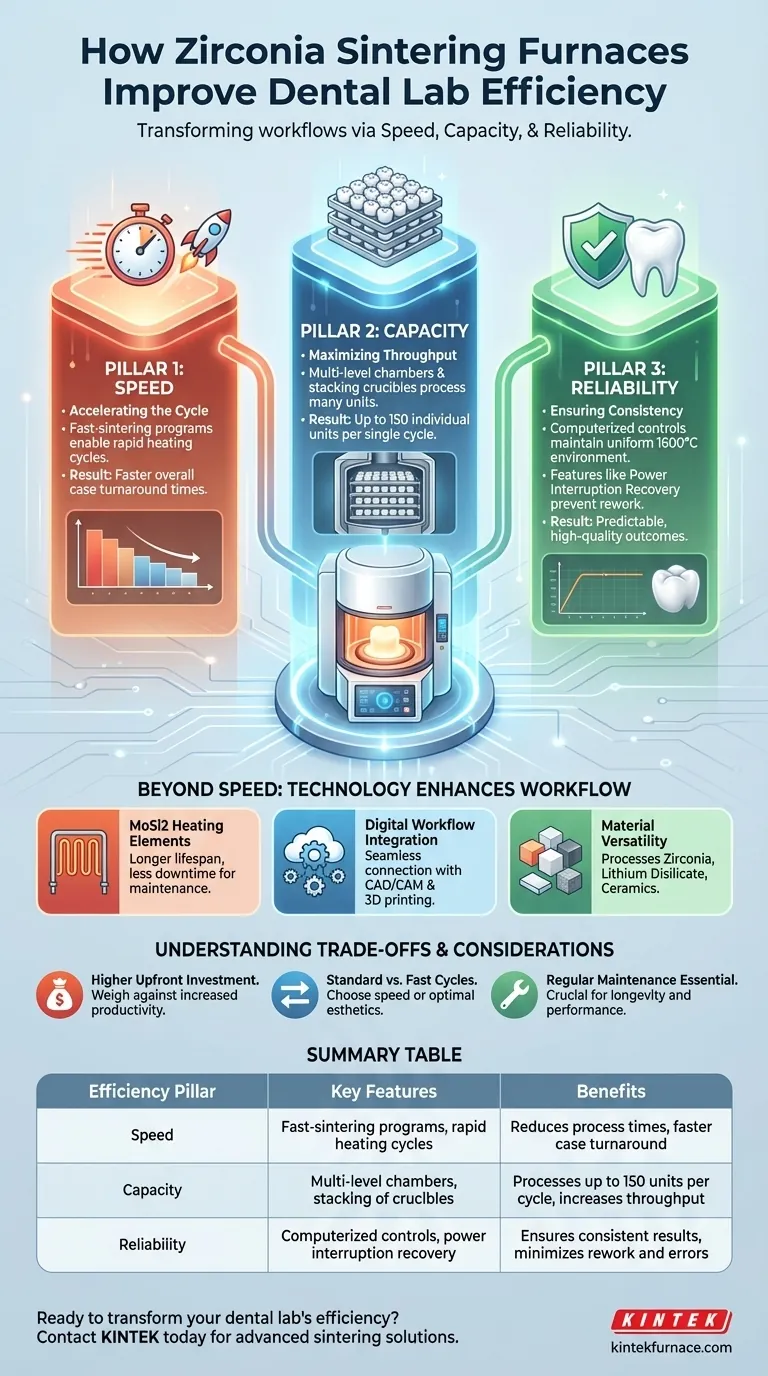

Die drei Säulen der Sintereffizienz

Um zu verstehen, wie diese Öfen eine solch signifikante Wirkung erzielen, müssen wir uns die drei Kernbereiche ansehen, in denen sie einen Mehrwert schaffen: Geschwindigkeit, Kapazität und Zuverlässigkeit.

Säule 1: Beschleunigung des Sinterzyklus

Moderne Öfen bieten spezialisierte Schnellsinterprogramme, die einen Zyklus in einem Bruchteil der Zeit absolvieren können, die ältere Geräte benötigen.

Diese Reduzierung der Ofenzeit führt direkt zu einer schnelleren gesamten Bearbeitungszeit für Aufträge und ermöglicht es Laboren, Restaurationen schneller an Kliniker und Patienten zu liefern.

Säule 2: Maximierung des Durchsatzes pro Zyklus

Effizienz bedeutet nicht nur Geschwindigkeit, sondern auch Skalierung. Die neuesten Öfen sind für die Produktion großer Stückzahlen konzipiert.

Viele Modelle verfügen über mehrstufige Kammern, die das Stapeln mehrerer Sintertiegel ermöglichen. Dies erlaubt es einem Labor, eine große Anzahl von Restaurationen – in einigen Fällen bis zu 150 Einzelteile – in einem einzigen Zyklus zu verarbeiten. Diese Kapazität ist entscheidend für Labore, die ihren Ausstoß steigern möchten, ohne die Geräte oder den Personalaufwand linear erhöhen zu müssen.

Säule 3: Gewährleistung von Prozesszuverlässigkeit und Konsistenz

Nacharbeit ist der Feind der Effizienz. Moderne Öfen sind so konstruiert, dass sie jedes Mal vorhersagbare Ergebnisse liefern.

Computergesteuerte Systeme sorgen für ein perfekt gleichmäßiges Heizumfeld. Diese Konsistenz ist entscheidend für die Erzielung der vollen Festigkeit, der korrekten Farbe und der strukturellen Integrität von Zirkonoxid, was präzise Temperaturen erfordert, die bis zu 1600°C erreichen können.

Darüber hinaus dienen Funktionen wie die Unterbrechungswiederherstellung als Versicherungspolice. Der Ofen kann seinen Zyklus nach einem Stromausfall automatisch fortsetzen, wodurch eine ganze Charge von Restaurationen vor dem Verderben bewahrt und stundenlange Arbeit geschützt wird.

Über die Geschwindigkeit hinaus: Wie Technologie den Arbeitsablauf verbessert

Die Effizienzsteigerungen gehen über die Hauptfunktion des Ofens hinaus. Fortschrittliche Technologie integriert den Sinterprozess tiefer in den modernen digitalen zahntechnischen Arbeitsablauf.

Fortschrittliche Heizelemente (MoSi2)

Die fortschrittlichsten Öfen verwenden Molybdändisilizid (MoSi2) Heizelemente. Diese Komponenten sind hochgradig oxidationsbeständig und haben eine deutlich längere Lebensdauer als herkömmliche Elemente.

Dies führt zu weniger Ausfallzeiten für Wartung und einer konsistenteren Temperaturgenauigkeit über die Lebensdauer des Ofens, was eine zuverlässige Leistung Jahr für Jahr gewährleistet.

Integration in den digitalen Workflow

Sinteröfen sind eine Schlüsselkomponente in einem vollständig digitalen Prozess. Sie lassen sich nahtlos mit CAD/CAM-Systemen verbinden.

Ein Techniker kann den 3D-Druck nutzen, um eine Restauration zu erstellen, die dann zu ihrem endgültigen, hochfesten Zustand gesintert wird. Dieser durchgängig digitale Arbeitsablauf reduziert den manuellen Aufwand und die Produktionszeit dramatisch.

Materialvielfalt

Viele moderne Öfen beschränken sich nicht nur auf Zirkonoxid. Sie sind auch in der Lage, andere fortschrittliche Dentalmaterialien wie Lithiumdisilikat und verschiedene Dental-Keramiken zu verarbeiten. Diese Vielseitigkeit ermöglicht es einem Labor, sein Dienstleistungsangebot zu erweitern, ohne in mehrere Einkammeröfen investieren zu müssen.

Abwägungen und Überlegungen verstehen

Obwohl sie hocheffizient sind, stellen diese Öfen eine bedeutende Entscheidung für jedes Labor dar. Objektivität erfordert die Anerkennung der damit verbundenen Kompromisse.

Erhebliche Anfangsinvestition

Die fortschrittliche Technologie, Präzisionskomponenten und Hochtemperaturbetrieb dieser Öfen sind mit höheren Anschaffungskosten verbunden als bei älteren oder einfacheren Modellen. Dies muss gegen den erwarteten Return on Investment durch gesteigerte Produktivität abgewogen werden.

Standard- vs. Schnellzyklen

Obwohl Schnellzyklen ein Hauptmerkmal sind, bleiben die Standard-, längeren Sinterzyklen für bestimmte Zirkonoxidtypen oder zur Erzielung maximaler Transluzenz und spezifischer ästhetischer Ergebnisse notwendig. Labore müssen verstehen, wann ein Schnellzyklus für Geschwindigkeit und wann ein Standardzyklus für optimale Ästhetik zu verwenden ist.

Die Notwendigkeit regelmäßiger Wartung

Ein Sinterofen ist eine Hochleistungsmaschine, die unter extremen Bedingungen arbeitet. Regelmäßige Wartung ist nicht optional; sie ist unerlässlich, um Langlebigkeit, konsistente Leistung und den Schutz Ihrer Investition zu gewährleisten. Vernachlässigte Wartung beeinträchtigt die Ergebnisse und führt zu kostspieligen Ausfallzeiten.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Sinterofens hängt vollständig von den spezifischen betrieblichen Zielen Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen liegt: Priorisieren Sie Modelle mit der größten Kapazität und der Möglichkeit, mehrere Tiegel zu stapeln, um Ihren Ausstoß pro Zyklus zu maximieren.

- Wenn Ihr Hauptaugenmerk auf schneller Bearbeitung liegt: Achten Sie auf Öfen mit bewährten und zuverlässigen Schnellsinterprogrammen, um Restaurationen am selben oder nächsten Tag liefern zu können.

- Wenn Ihr Hauptaugenmerk auf Zukunftssicherheit und Vielseitigkeit liegt: Wählen Sie einen Ofen mit Multimaterialfähigkeit und starker digitaler Integration, um sich an weiterentwickelnden Technologien und Materialien anpassen zu können.

Letztendlich ist der richtige Sinterofen mehr als nur ein Gerät; er ist ein strategischer Vermögenswert, der die Kapazität, Vorhersagbarkeit und Rentabilität Ihres Labors steigert.

Zusammenfassungstabelle:

| Effizienz-Säule | Hauptmerkmale | Vorteile |

|---|---|---|

| Geschwindigkeit | Schnellsinterprogramme, schnelle Heizzyklen | Reduziert Prozesszeiten, schnellere Auftragsabwicklung |

| Kapazität | Mehrstufige Kammern, Stapeln von Tiegeln | Verarbeitet bis zu 150 Einheiten pro Zyklus, erhöht den Durchsatz |

| Zuverlässigkeit | Computergesteuerte Regelungen, Unterbrechungswiederherstellung | Gewährleistet konsistente Ergebnisse, minimiert Nacharbeit und Fehler |

Bereit, die Effizienz Ihres zahntechnischen Labors mit fortschrittlichen Sinterlösungen zu transformieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, präzise Anpassungen für Ihre einzigartigen Bedürfnisse bieten – zur Steigerung von Produktivität, Skalierbarkeit und Rentabilität durch überlegene F&E und Eigenfertigung.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen