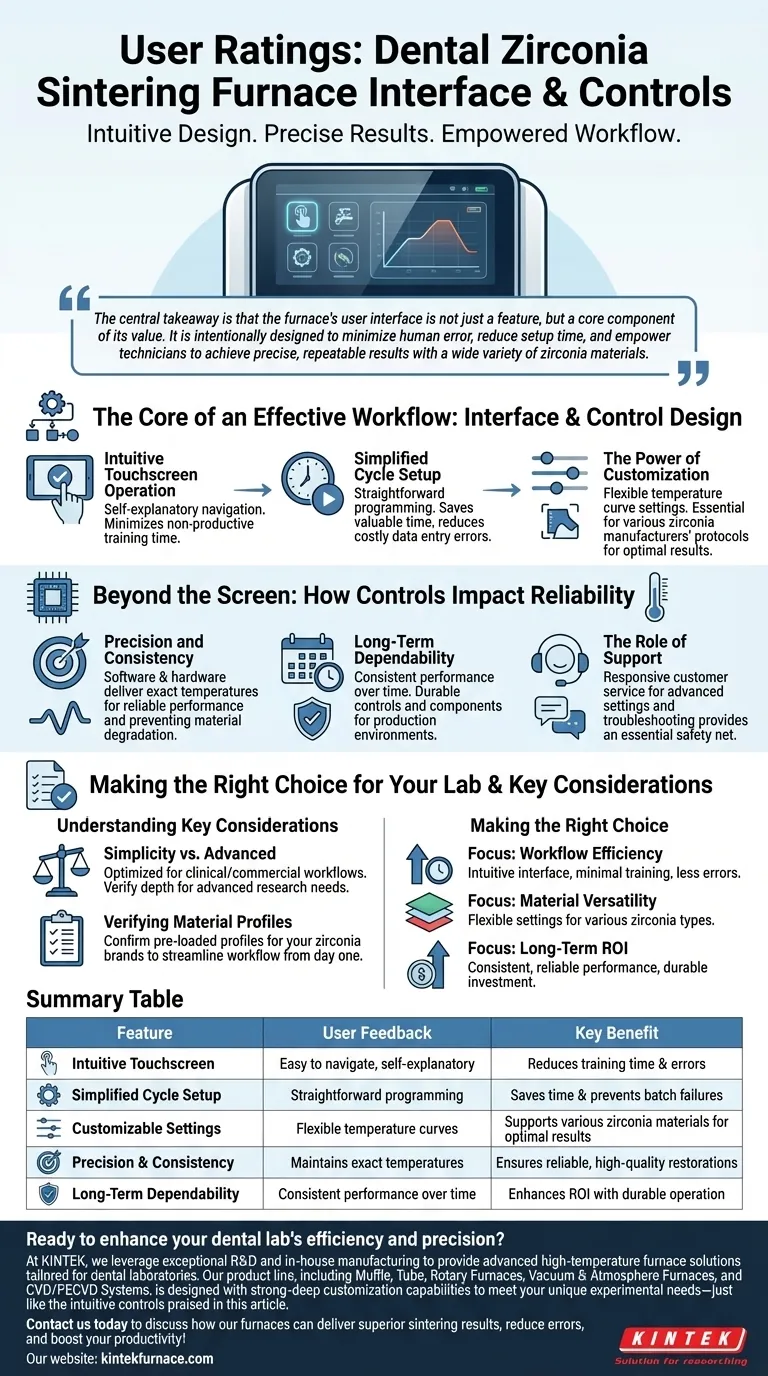

Zahnärzte bewerten im Allgemeinen die Schnittstelle und die Steuerung von Zirkoniumdioxid-Sinteröfen positiv und führen die intuitive Touchscreen-Navigation, den minimalen Schulungsbedarf und die anpassbaren Zykluseinstellungen als Hauptstärken an.Die Fähigkeit, verschiedene Materialien zu verarbeiten und gleichzeitig eine präzise Temperaturregelung beizubehalten, erhöht die Zufriedenheit der Benutzer weiter.Mehrsprachige Unterstützung und konsistente Ergebnisse über alle Produktionszyklen hinweg erfüllen die praktischen Anforderungen an den Arbeitsablauf in Dentallabors.

Die wichtigsten Punkte werden erklärt:

-

Intuitive Touchscreen-Benutzeroberfläche

- Die Benutzer berichten, dass der Touchscreen mit seinen übersichtlichen Menüs und der logischen Organisation des Arbeitsablaufs nur minimalen Schulungsaufwand erfordert.

- Beispiel:Das Einrichten von Sinterzyklen wird durch schrittweise Anleitungen rationalisiert, wodurch Bedienungsfehler reduziert werden.

- Dies spiegelt den allgemeinen Trend in der Branche wider, dass grafische Oberflächen die manuellen Knöpfe/Tasten ersetzen.

-

Anpassbare Programmierung

- Voreingestellte Profile für gängige Zirkoniumdioxid-Materialien (z. B. 3Y-TZP, 5Y-TZP) vereinfachen die Ersteinrichtung.

- Fortgeschrittene Anwender können die Heizraten (z.B. 10-30°C/min) und Verweilzeiten für spezielle Restaurationen ändern.

- Direkter Einfluss auf das ästhetische Ergebnis und die Festigkeit der endgültigen Prothetik.

-

Mehrsprachige Unterstützung

- Entscheidend für globale Dentallabore, deren Schnittstellen oft mehr als 5 Sprachen unterstützen (Englisch, Spanisch, Deutsch usw.).

- Verringert die Fehlinterpretation technischer Parameter wie Spitzentemperaturen (Bereich 1.450-1.600°C).

-

Merkmale der Präzisionskontrolle

- Die Echtzeit-Temperaturüberwachung über integrierte Sensoren gewährleistet eine Genauigkeit von ±2°C während des Sinterns.

- Die Anwender heben die konsistenten Ergebnisse hervor, die für die Erfüllung der ISO 13356-Normen für Zirkonoxidfestigkeit (≥800 MPa Biegefestigkeit) entscheidend sind.

-

Material Vielseitigkeit

- Verarbeitet sowohl herkömmliches Zirkoniumdioxid als auch neuere transluzente Kompositionen ohne Änderung der Hardware.

- Separate Programme für Lithium-Disilikat- oder Hybridkeramik erfordern möglicherweise zusätzliche Trays.

-

Integration in den Arbeitsablauf

- Schnellstartfunktionen (z. B. "Not-Aus") minimieren die Ausfallzeit bei Unterbrechungen.

- Einige Modelle bieten Cloud-Konnektivität für die Aufzeichnung von Zyklusdaten, was Qualitätskontrollprüfungen erleichtert.

Haben Sie überlegt, wie sich die Einfachheit der Benutzeroberfläche mit dem Bedarf an fortschrittlichen Anpassungen in Laboren mit hohem Arbeitsaufkommen vereinbaren lässt?Die besten Systeme ermöglichen beides durch einen abgestuften Zugang - grundlegende Voreinstellungen für Techniker, freigeschaltete technische Modi für Aufsichtspersonen.Diese Dualität macht moderne Öfen sowohl für Kliniken als auch für industrielle Betriebe anpassungsfähig.

Zusammenfassende Tabelle:

| Funktion | Vorteile für den Benutzer |

|---|---|

| Intuitiver Touchscreen | Minimaler Schulungsaufwand, klare Menüs, schrittweise Anleitungen |

| Anpassbare Programmierung | Voreingestellte Profile, einstellbare Heizraten/Verweilzeiten |

| Mehrsprachige Unterstützung | 5+ Sprachen, reduziert Fehlinterpretationen der Parameter |

| Präzise Kontrolle | ±2°C Genauigkeit, konsistente ISO 13356-konforme Ergebnisse |

| Vielseitigkeit der Materialien | Verarbeitung von konventionellem/transluzentem Zirkoniumdioxid ohne Änderung der Hardware |

| Arbeitsablauf-Integration | Schnellstartfunktionen, Cloud-Datenprotokollierung für Audits |

Rüsten Sie Ihr Dentallabor mit einem Sinterofen auf, der auf Präzision und Benutzerfreundlichkeit ausgelegt ist. Kontaktieren Sie KINTEK noch heute um unsere fortschrittlichen Lösungen kennenzulernen, die intuitive Benutzeroberflächen mit tiefgreifenden Anpassungen für Kliniken und Großlabore gleichermaßen kombinieren.Unser Fachwissen in der Herstellung von Hochtemperaturöfen gewährleistet maßgeschneiderte Systeme, die genau Ihren Anforderungen an die Zirkoniumdioxidverarbeitung entsprechen - von mehrsprachiger Unterstützung bis hin zu Cloud-fähiger Workflow-Integration.

Produkte, nach denen Sie vielleicht suchen:

Präzisions-CVD-Anlagen für die moderne Materialbearbeitung

Hochvakuum-Beobachtungsfenster für die Echtzeitüberwachung

Entdecken Sie Vakuum-Heißpressöfen für spezielle Dentalkeramiken

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit