Im Kern sind Dreizonen-Rohröfen darauf ausgelegt, die kritische Herausforderung der Skalierbarkeit bei fortschrittlichen Materialien zu lösen. Sie ermöglichen es, einen im Labor perfektionierten thermischen Prozess direkt auf Pilot- und Industriemaßstab zu übertragen, wodurch die Konsistenz der Materialeigenschaften gewährleistet wird. Diese Kontinuität zwischen Forschung und Produktion reduziert die Entwicklungszeit und das finanzielle Risiko erheblich.

Der grundlegende Wert eines Dreizonenofens liegt in seiner Fähigkeit, ein präzise gleichmäßiges Temperaturprofil über eine beträchtliche Länge zu erzeugen. Dieses "thermische Rezept" kann auf Öfen jeder Größe angewendet werden und bietet eine zuverlässige Brücke von der Entdeckung im kleinen Maßstab zur großtechnischen Kommerzialisierung.

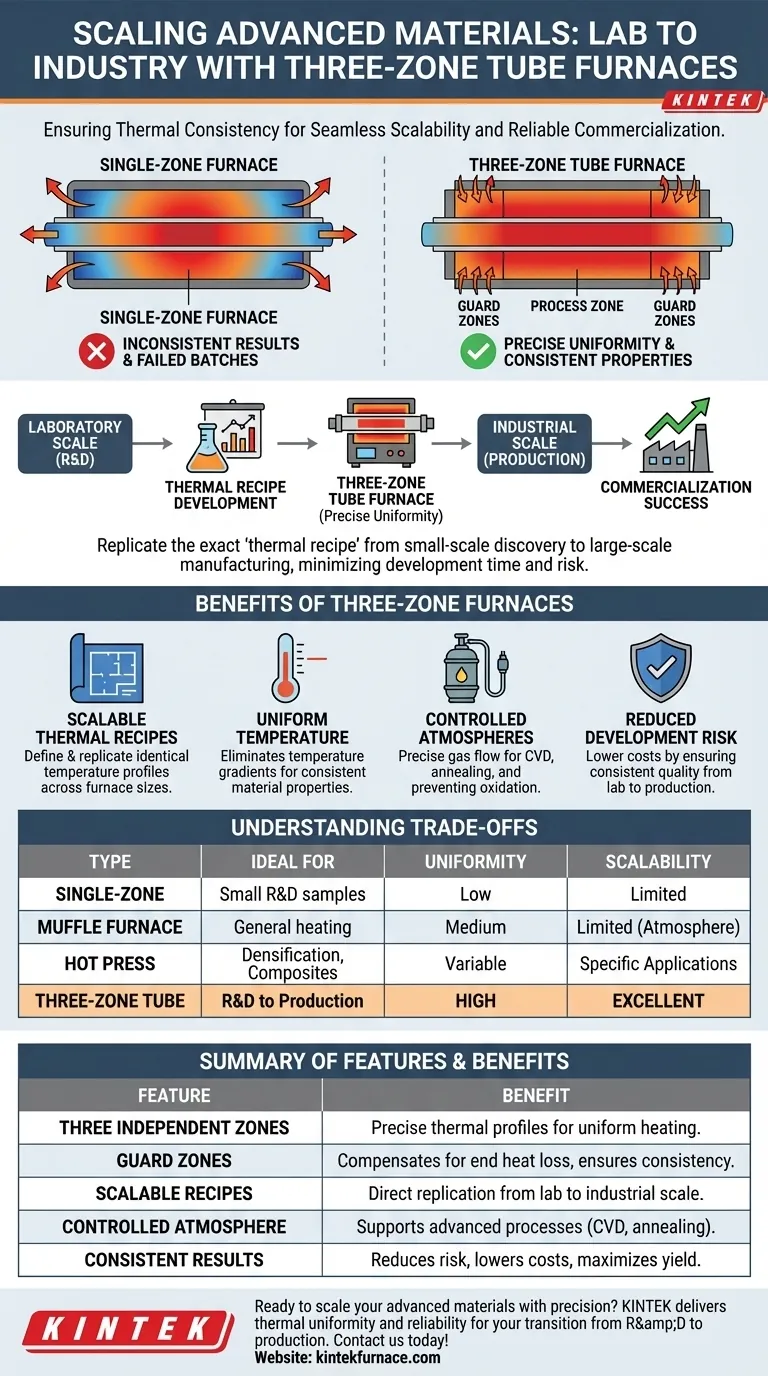

Die Kernherausforderung: Vom Labor zur Produktionslinie

Die Skalierung der Synthese fortschrittlicher Materialien ist bekanntermaßen schwierig. Ein Prozess, der für eine kleine Probe in einem Forschungslabor perfekt funktioniert, scheitert oft, wenn er in größerem Maßstab versucht wird, was zu kostspieligen Verzögerungen und inkonsistenten Produkten führt.

Das Problem der thermischen Gleichmäßigkeit

In jedem Ofen entweicht Wärme natürlicherweise von den Enden der Heizkammer. Ein einfacher Einzonenofen ist in der Mitte am heißesten und an den Enden kühler, wodurch ein erheblicher Temperaturgradient entsteht.

Für eine sehr kleine Probe, die perfekt in der Mitte platziert ist, mag dies kein Problem sein. Bei größeren Komponenten oder kontinuierlichen Prozessen werden Teile des Materials jedoch unterschiedlichen Temperaturen ausgesetzt, was zu ungleichmäßigen Ergebnissen führt.

Wie Inkonsistenz die Produktion zum Scheitern bringt

Dieser Mangel an thermischer Gleichmäßigkeit kann für fortschrittliche Materialien katastrophal sein. Er kann zu inkonsistentem Kristallwachstum, unvorhersehbarer Materialdichte, mechanischen Schwachstellen und schlechter Leistung führen. Eine einzige fehlgeschlagene Charge im industriellen Maßstab bedeutet einen erheblichen Verlust an Zeit, Energie und Rohstoffen.

Wie Dreizonenöfen Präzision in großem Maßstab liefern

Dreizonen-Rohröfen lösen das Problem der thermischen Gleichmäßigkeit direkt durch ein ausgefeilteres Design. Sie erhitzen das Material nicht nur; sie verwalten aktiv die thermische Umgebung.

Das Prinzip: Schutz- und Prozesszonen

Ein Dreizonenofen unterteilt seine Heizkammer in drei unabhängig voneinander gesteuerte Abschnitte. Der große, mittlere Abschnitt ist die Prozesszone, in der das Material behandelt wird.

Die beiden kleineren Abschnitte an beiden Enden sind Schutzzonen. Ihr einziger Zweck ist es, den natürlichen Wärmeverlust an den Enden des Rohres auszugleichen. Indem diese Schutzzonen auf einer etwas höheren Temperatur betrieben werden, schaffen sie einen thermischen Puffer, der sicherstellt, dass die zentrale Prozesszone von Ende zu Ende außergewöhnlich gleichmäßig bleibt.

Reproduktion des "thermischen Rezepts"

Dieses Design ermöglicht es Ihnen, ein präzises Temperaturprofil oder "thermisches Rezept" für Ihr Material zu definieren. Dieses Rezept – die genaue Temperatur, Aufheiz-/Abkühlraten und Haltezeiten – bestimmt die endgültigen Eigenschaften des Materials.

Da dieses Profil identisch in einen kleinen Laborofen oder einen großen Produktionssofen programmiert werden kann, wird der Prozess skalierbar. Sie raten nicht mehr; Sie replizieren die exakten Bedingungen, von denen Sie wissen, dass sie das gewünschte Ergebnis erzielen.

Ermöglichung kontrollierter Atmosphären

Das "Rohr"-Format ist entscheidend für viele fortgeschrittene Prozesse wie chemische Gasphasenabscheidung (CVD), Glühen oder Reinigung. Es ermöglicht die präzise Kontrolle der Gasatmosphäre, die über das Material strömt, verhindert unerwünschte Reaktionen wie Oxidation und ermöglicht die Abscheidung dünner Schichten.

Verständnis der Kompromisse und Alternativen

Obwohl leistungsstark, ist ein Dreizonenofen nicht immer die notwendige Wahl. Das Verständnis der Alternativen verdeutlicht seine spezifischen Vorteile.

Wann ein Einzonenofen ausreichend ist

Für die Wärmebehandlung sehr kleiner Proben, bei denen die kurze, gleichmäßige Heizzone in der Mitte ausreichend ist, kann ein einfacherer und kostengünstigerer Einzonenofen eine praktische Wahl sein. Sie eignen sich hervorragend für die Grundlagenforschung, bei der Skalierbarkeit kein unmittelbares Anliegen ist.

Die Rolle von Muffel- und Heißpressöfen

Muffelöfen sind Arbeitstiere für allgemeine Heizanwendungen in Luft oder einer inerten Atmosphäre, aber ihnen fehlt die präzise Atmosphärenkontrolle eines Rohrofens. Vakuum-Heißpressöfen fügen die Dimension des Hochdrucks hinzu, der zum Verdichten von Materialien und zur Herstellung von Verbundwerkstoffen verwendet wird – eine ganz andere Prozesskategorie.

Kosten und Komplexität

Der primäre Kompromiss ist die Komplexität. Ein Dreizonenofen hat mehr Heizelemente, mehr Sensoren und eine ausgefeiltere Steuerung. Dies macht sie in der Anschaffung teurer als ein Einzonenofen und stellt eine strategische Investition in Prozesskontrolle und Skalierbarkeit dar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem spezifischen Ziel ab, wobei Präzisionsanforderungen mit Budget und Maßstab abgewogen werden müssen.

- Wenn Ihr primäres Ziel Forschung und Entwicklung und die Entwicklung eines skalierbaren Prozesses ist: Ein Dreizonenofen ist eine strategische Investition, die sicherstellt, dass Ihre Laborergebnisse zuverlässig in die Produktion übertragen werden können.

- Wenn Ihr primäres Ziel eine große, konsistente Fertigung ist: Die überlegene Temperaturgleichmäßigkeit eines Dreizonensystems ist unerlässlich, um den Ertrag zu maximieren und sicherzustellen, dass jedes Teil die Spezifikationen erfüllt.

- Wenn Ihr primäres Ziel die Grundlagenforschung an kleinen Proben ohne unmittelbare Skalierungspläne ist: Ein Einzonen-Rohrofen oder Muffelofen kann die kostengünstigste Lösung bieten.

Letztendlich ist die Beherrschung des thermischen Prozesses der Schlüssel zur Ausschöpfung des vollen Potenzials jedes fortschrittlichen Materials.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Drei unabhängig gesteuerte Zonen | Ermöglicht präzise Temperaturprofile für gleichmäßiges Heizen |

| Schutzzonen an den Enden | Kompensiert Wärmeverlust, erhält thermische Konsistenz |

| Skalierbare thermische Rezepte | Ermöglicht die direkte Reproduktion vom Labor- bis zum Industriemaßstab |

| Fähigkeit zur kontrollierten Atmosphäre | Unterstützt Prozesse wie CVD und Glühen ohne Oxidation |

| Reduziert Entwicklungszeit und Risiko | Senkt Kosten durch Gewährleistung der Materialeigenschaftskonsistenz |

Bereit, Ihre fortschrittlichen Materialien präzise zu skalieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboratorien zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten erweitert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie von der Forschung und Entwicklung zur Produktion übergehen oder industrielle Prozesse optimieren, unsere Dreizonen-Rohröfen liefern die thermische Gleichmäßigkeit und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Skalierbarkeitsziele unterstützen und Ihre Effizienz bei der Materialentwicklung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen