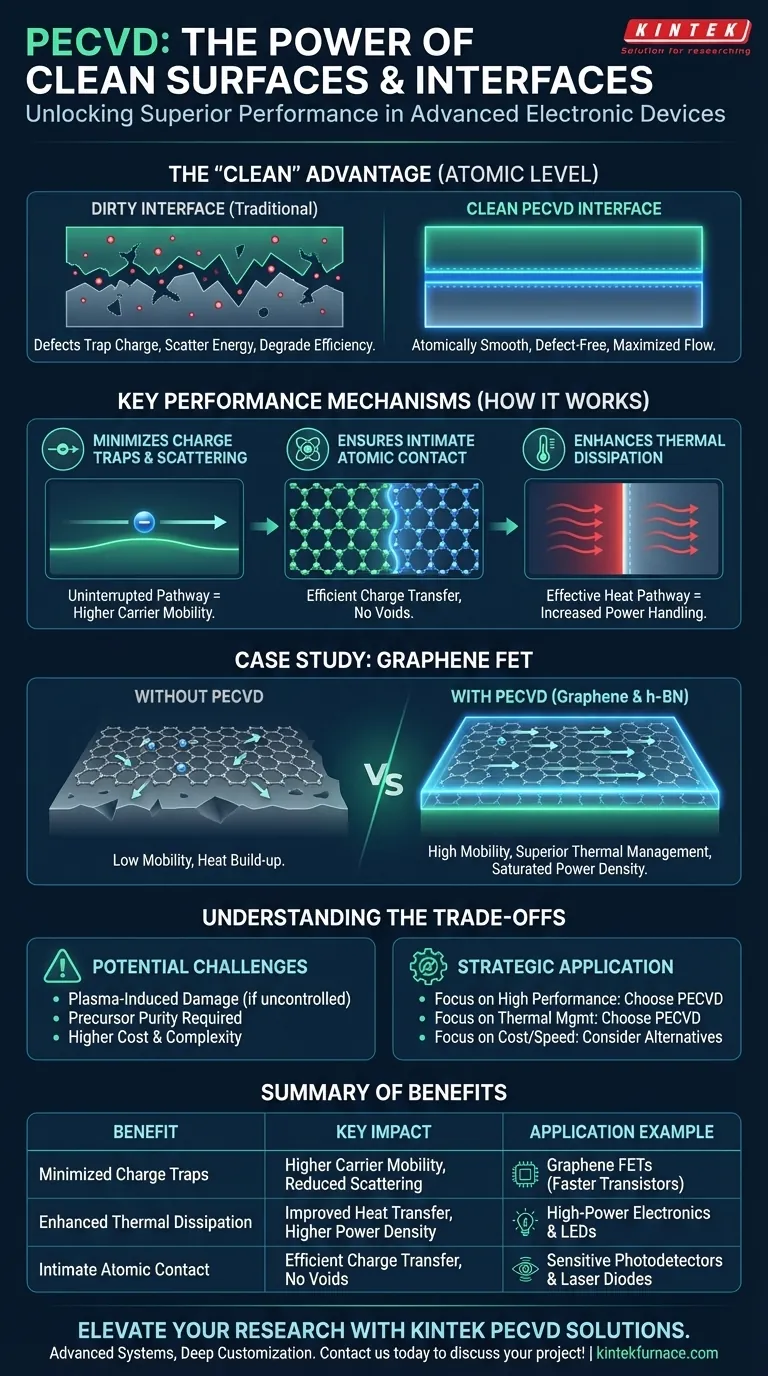

Im Wesentlichen führen die außergewöhnlich sauberen Oberflächen und Grenzflächen, die durch Plasma Enhanced Chemical Vapor Deposition (PECVD) erzeugt werden, direkt zu einer überlegenen Leistung in fortschrittlichen elektronischen Geräten. Dies wird durch die Minimierung von Defekten erreicht, die sonst Ladungsträger einfangen, Energie streuen und die Geräteleffizienz beeinträchtigen würden. Das Ergebnis ist eine messbar höhere Ladungsträgermobilität und erhöhte Leistungsaufnahme, wie sie bei Materialien wie Graphen und hexagonalem Bornitrid (h-BN) zu beobachten ist.

Der grundlegende Vorteil von PECVD-präparierten Grenzflächen ist die Reduzierung elektronischer und thermischer Barrieren. Durch die Schaffung atomar sauberer und gut gebundener Verbindungen ermöglicht PECVD, dass sich Elektronen und Wärme freier durch Materialschichten bewegen, wodurch das wahre Leistungspotenzial des Geräts freigesetzt wird.

Die Physik einer „sauberen“ Grenzfläche

Eine „saubere“ Grenzfläche in der Halbleiterfertigung bedeutet nicht nur die Abwesenheit von Staub. Es bezieht sich auf eine nahezu perfekte Verbindung auf atomarer Ebene, die PECVD einzigartig erzeugen kann. Diese strukturelle Integrität ist die Quelle ihrer Leistungsvorteile.

Minimierung von Ladungsfallen und Streuung

Jede Verunreinigung, atomare Leerstelle oder strukturelle Unvollkommenheit an der Grenzfläche zwischen zwei Materialien wirkt wie eine Blockade für Elektronen. Diese Defekte können entweder Ladungsträger einfangen, wodurch sie effektiv aus dem Betrieb entfernt werden, oder sie streuen, wodurch sie einen weniger direkten Weg nehmen müssen.

Eine saubere Grenzfläche, die durch PECVD gebildet wird, ist atomar glatt und frei von diesen Verunreinigungen. Dies schafft einen ununterbrochenen Weg, der es Ladungsträgern ermöglicht, mit minimalem Widerstand zu fließen.

Sicherstellung intimen Atomkontakts

Die energetische Natur des PECVD-Prozesses stellt sicher, dass die abgeschiedenen Atome genügend Mobilität auf der Oberfläche haben, um ihre idealen Gitterplätze zu finden. Dies führt zu einem dichten, konformen Film ohne Hohlräume oder Lücken an der Grenzfläche.

Dieser intime Kontakt ist entscheidend für die effiziente Ladungsübertragung zwischen Schichten und für die Schaffung eines nahtlosen Weges zur Wärmeableitung.

Verbesserung der Wärmeableitung

Hochleistungs-Elektronikgeräte erzeugen in sehr kleinen aktiven Bereichen erhebliche Wärme. Diese Wärme muss effizient abgeführt werden, um Leistungsverlust oder Geräteausfall zu verhindern.

Eine Grenzfläche mit Lücken oder Verunreinigungen wirkt als signifikante Barriere für die Wärmeübertragung. Die sauberen, eng kontaktierten Grenzflächen, die durch PECVD erzeugt werden, bieten einen hervorragenden thermischen Pfad, der es Phononen (den primären Wärmeträgern in einem Festkörper) ermöglicht, sich leicht vom aktiven Bereich wegzubewegen.

Leistungssteigerung: Die Graphen-FET-Fallstudie

Die Vorteile sauberer PECVD-Grenzflächen sind nicht nur theoretischer Natur. Sie zeigen sich deutlich bei der Herstellung von Geräten der nächsten Generation wie graphenbasierten Feldeffekttransistoren (FETs).

Der Einfluss auf die Ladungsträgermobilität

Die Ladungsträgermobilität ist ein Maß dafür, wie schnell sich ein Elektron unter einem elektrischen Feld durch ein Material bewegen kann. Eine höhere Mobilität ist eine direkte Voraussetzung für schnellere, effizientere Transistoren.

In einem Graphen-FET verhindert die durch PECVD erzeugte saubere Grenzfläche die Streuung von Elektronen, die sich durch den Graphenkanal bewegen. Dies führt direkt zu den hohen Mobilitäten, die in diesen Geräten beobachtet werden.

Die Rolle der h-BN-Dielektrikumschicht

Wenn hexagonales Bornitrid (h-BN) als dielektrische Schicht neben Graphen verwendet wird, verstärken sich die Vorteile. h-BN ist ein ausgezeichneter Isolator und strukturell dem Graphen sehr ähnlich, was eine nahezu perfekte, gitterangepasste Grenzfläche ermöglicht.

Die Verwendung von PECVD zur Abscheidung der h-BN-Schicht stellt sicher, dass diese Grenzfläche atomar sauber ist. Diese Kombination verbessert nicht nur die Ladungsträgermobilität, sondern erhöht auch die Sättigungsleistungsdichte durch überlegene elektrische Isolation und, entscheidend, einen hocheffizienten Weg zur Wärmeableitung.

Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile.

Plasmabedingte Schäden

Das hochenergetische Plasma, das den PECVD-Prozess auszeichnet, kann, wenn es nicht perfekt kontrolliert wird, das darunterliegende Substrat beschädigen. Dies kann eine eigene Reihe von Defekten hervorrufen, die die Vorteile der sauberen Abscheidung teilweise zunichte machen. Eine sorgfältige Optimierung der Plasmaenergie, des Drucks und der Chemie ist entscheidend, um dieses Risiko zu mindern.

Reinheit der Prekursoren und Kontamination

Die Qualität eines PECVD-Films ist nur so gut wie die zur Herstellung verwendeten Prekursor-Gase. Jegliche Verunreinigungen in den Ausgangsgasen können in den fertigen Film eingebaut werden und genau die Grenzfläche kontaminieren, die Sie sauber halten möchten. Dies erfordert eine erhebliche Investition in ultrareine Gasversorgungssysteme.

Prozesskomplexität und Kosten

PECVD ist eine vakuumgestützte Abscheidungstechnik, die ausgeklügelte, teure Geräte und präzise Prozesskontrolle erfordert. Im Vergleich zu einfacheren Methoden wie thermischer Verdampfung oder Sputtern stellt sie eine höhere Eintrittsbarriere dar, sowohl in Bezug auf die Kapitalinvestitionen als auch auf die betriebliche Expertise.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Abscheidungsmethode sollte von den spezifischen Leistungszielen Ihres Geräts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektronischen Leistung liegt: PECVD ist eine überlegene Wahl für die Erzeugung defektfreier Grenzflächen, die für Transistoren mit hoher Mobilität, empfindliche Photodetektoren und andere Hochleistungselektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Wärmemanagement für Hochleistungsgeräte liegt: Die Fähigkeit von PECVD, thermisch leitfähige, hohlraumfreie Grenzflächen zu erzeugen, macht es zu einem unverzichtbaren Werkzeug für das Wärmemanagement in Leistungstransistoren, LEDs und Laserdioden.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder kostensensitiven Anwendungen liegt: Einfachere Methoden können ausreichend sein, aber Sie müssen bereit sein, einen Leistungsabfall in Kauf zu nehmen, der sich aus weniger als perfekten Materialgrenzflächen ergibt.

Letztendlich ist der Einsatz von PECVD eine strategische Entscheidung, in die Qualität der Grenzfläche zu investieren, um die Geräteleistung der nächsten Generation direkt zu ermöglichen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung | Anwendungsbeispiel |

|---|---|---|

| Minimierte Ladungsfallen | Höhere Ladungsträgermobilität, reduzierte Streuung | Graphen-FETs für schnellere Transistoren |

| Verbesserte Wärmeableitung | Verbesserter Wärmeübergang, höhere Leistungsdichte | Hochleistungselektronik und LEDs |

| Intimer Atomkontakt | Effiziente Ladungsübertragung, keine Hohlräume | Empfindliche Photodetektoren und Laserdioden |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit leistungsstarken PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter CVD-/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überlegene Geräteleistung mit sauberen, defektfreien Grenzflächen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung