Im Kern verbessern Drehrohröfen Metallmaterialien durch überragende thermische Gleichmäßigkeit. Durch die kontinuierliche Rotation und das Taumeln des Materials während der Wärmebehandlung stellen diese Öfen sicher, dass jedes Partikel oder Teil der gleichen Temperatur für die gleiche Zeit ausgesetzt ist. Dies eliminiert heiße und kalte Stellen und führt zu hochkonsistenten und vorhersagbaren Verbesserungen der endgültigen Struktur und Leistung des Materials.

Der entscheidende Vorteil eines Drehrohrofens ist seine Fähigkeit, homogene Materialeigenschaften zu erzeugen. Die ständige Bewegung garantiert, dass Prozesse wie Glühen oder Kalzinieren gleichmäßig auf die gesamte Charge angewendet werden, was in einem statischen Ofen oft unmöglich zu erreichen ist.

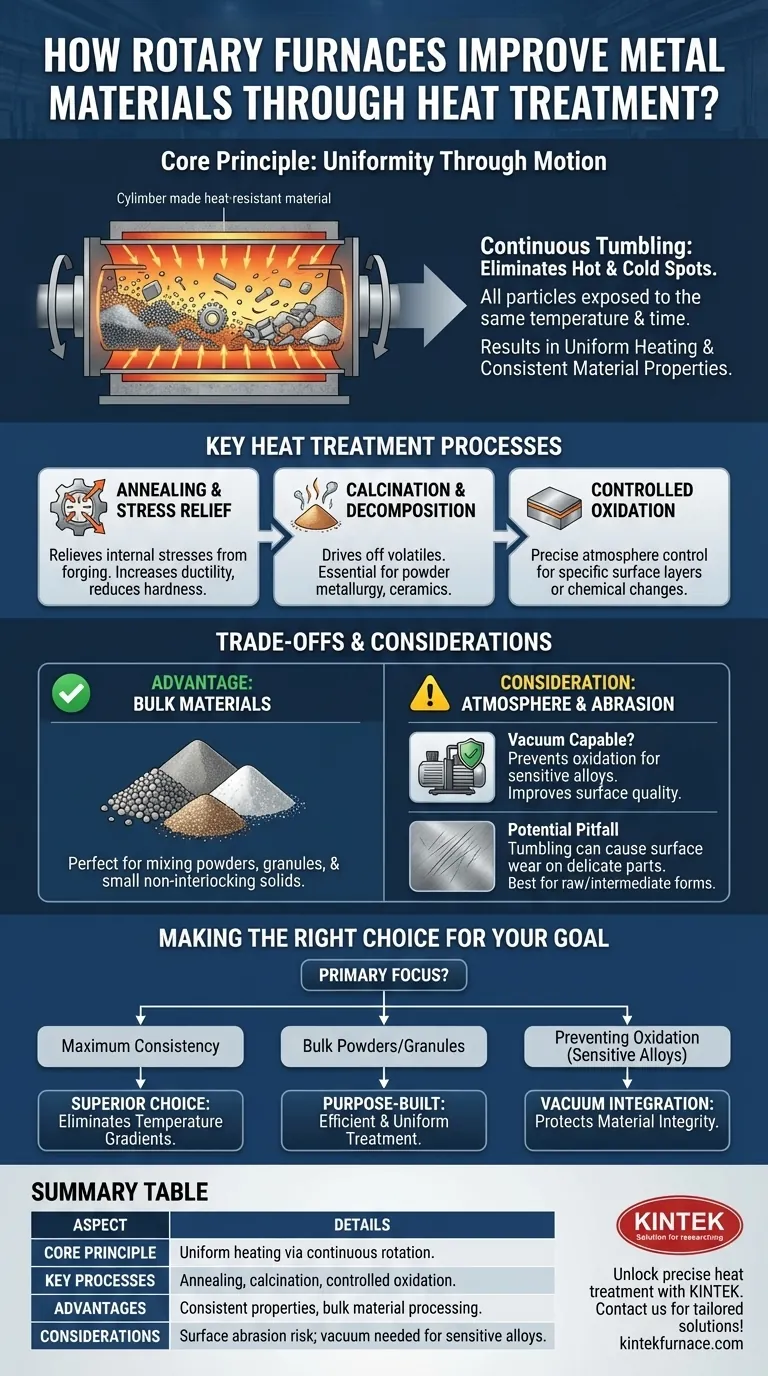

Das Kernprinzip: Gleichmäßigkeit durch Bewegung

Ein Drehrohrofen ist eine zylindrische Kammer, die sich um ihre horizontale Achse dreht. Diese einfache mechanische Aktion ist der Schlüssel zu ihrer Wirksamkeit bei der Wärmebehandlung.

Wie Rotation für gleichmäßiges Erhitzen sorgt

Während sich der Ofen dreht, wird das Material im Inneren ständig angehoben und gewälzt. Diese Aktion, oft als Mischen bezeichnet, setzt immer wieder neue Oberflächen des Materials der Wärmequelle aus.

Dies verhindert, dass die äußeren Schichten der Materialcharge den inneren Kern isolieren, ein häufiges Problem in statischen Öfen.

Eliminierung von Temperaturgradienten

Das primäre Ziel dieses Taumelns ist die Eliminierung von Temperaturgradienten, d.h. Temperaturunterschieden zwischen verschiedenen Teilen des Materials.

Durch die Sicherstellung, dass die gesamte Charge die Zieltemperatur gleichmäßig erreicht und beibehält, ist die resultierende metallurgische Umwandlung konsistent. Dies führt direkt zu zuverlässigeren und vorhersagbareren mechanischen Eigenschaften im Endprodukt.

Wichtige Wärmebehandlungsprozesse

Die präzise Temperaturregelung und das gleichmäßige Erhitzen von Drehrohröfen machen sie ideal für mehrere kritische industrielle Prozesse.

Glühen und Spannungsarmglühen

Glühen ist ein Prozess, der die Mikrostruktur eines Metalls verändert, um seine Duktilität zu erhöhen und seine Härte zu reduzieren, wodurch es besser bearbeitbar wird.

Das gleichmäßige Erhitzen und kontrollierte Abkühlen in einem Drehrohrofen sind perfekt zum Abbau innerer Spannungen, die während des Schmiedens oder anderer Fertigungsschritte entstanden sein könnten.

Kalzinieren und thermische Zersetzung

Drehrohröfen werden häufig zum Kalzinieren eingesetzt, einem Hochtemperaturprozess, der flüchtige Substanzen abtreibt oder einen Phasenübergang in einem Material induziert.

Dies ist unerlässlich in Branchen wie der Pulvermetallurgie und der Herstellung von Keramiken oder feuerfesten Materialien, wo eine präzise thermische Zersetzung erforderlich ist.

Kontrollierte Oxidation

Obwohl oft unerwünscht, kann Oxidation ein kontrollierter Prozess sein, der zur Erzeugung spezifischer Oberflächenschichten oder chemischer Veränderungen eingesetzt wird.

Ein Drehrohrofen ermöglicht eine präzise Kontrolle der Atmosphäre und ermöglicht so eine kontrollierte Oxidation, wenn dies für ein bestimmtes Materialergebnis erforderlich ist.

Abwägungen und Überlegungen verstehen

Keine einzelne Technologie ist eine Universallösung. Es ist entscheidend zu verstehen, in welchem Kontext ein Drehrohrofen herausragt – und wo möglicherweise nicht.

Vorteil: Verarbeitung von Schüttgütern

Drehrohröfen eignen sich hervorragend für die Verarbeitung von Materialien in Schüttgutformen wie Pulvern, Granulaten und kleinen, nicht ineinandergreifenden Feststoffen. Ihre Fähigkeit, diese Formen zu mischen, ist ein erheblicher Vorteil gegenüber anderen Ofentypen.

Überlegung: Die Rolle der Atmosphäre

Viele Hochleistungs-Metallbehandlungen erfordern eine kontrollierte Atmosphäre, um unerwünschte chemische Reaktionen, insbesondere Oxidation bei hohen Temperaturen, zu verhindern.

Wenn dies Priorität hat, kann ein Vakuum in das Ofendesign integriert werden. Der Betrieb unter Vakuum verhindert Oxidation, was die Oberflächenqualität und die mechanische Leistung empfindlicher Metalle dramatisch verbessert.

Potenzieller Nachteil: Oberflächenabrieb

Die Taumelbewegung, die für eine gleichmäßige Erwärmung sorgt, kann auch Oberflächenverschleiß oder Abrieb an empfindlichen oder fertigen Teilen verursachen.

Aus diesem Grund werden Drehrohröfen typischerweise für Rohmaterialien oder Zwischenprodukte und nicht für fertige Bauteile verwendet, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialkonsistenz liegt: Die Fähigkeit des Drehrohrofens, Temperaturgradienten zu eliminieren, macht ihn zur überlegenen Wahl für gleichmäßige Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttpulvern oder Granulaten liegt: Ein Drehrohrofen ist speziell für die effiziente und gleichmäßige Wärmebehandlung dieser Materialformen konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation an empfindlichen Legierungen liegt: Stellen Sie sicher, dass der Drehrohrofen ein vakuumfähiges Modell ist, um die Materialintegrität bei hohen Temperaturen zu schützen.

Indem Sie die Kernstärken des Ofens auf Ihre Prozessziele abstimmen, können Sie erhebliche Verbesserungen der Materialqualität und -leistung erzielen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Grundprinzip | Gleichmäßiges Erhitzen durch kontinuierliche Rotation und Taumeln der Materialien. |

| Schlüsselprozesse | Glühen, Kalzinieren, kontrollierte Oxidation zur Spannungsentlastung und Zersetzung. |

| Vorteile | Eliminiert Temperaturgradienten, gewährleistet konsistente Materialeigenschaften, ideal für Schüttpulver und Granulate. |

| Überlegungen | Kann Oberflächenabrieb verursachen; Vakuumintegration verhindert Oxidation bei empfindlichen Legierungen. |

Erzielen Sie präzise Wärmebehandlung für Ihre Materialien mit den fortschrittlichen Drehrohröfen von KINTEK. Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für überragende Leistung und Effizienz erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit