Im Wesentlichen erzielen Mehrkammeröfen erhebliche Kapazitätsvorteile, indem sie die Heiz- und Abkühlstufen eines thermischen Prozesses physisch voneinander trennen. Im Gegensatz zu einem Einkammerofen, der sich zwischen jeder Charge abkühlen und neu aufheizen muss, hält ein Mehrkammerdesign seine Heizzone konstant auf Temperatur, wodurch ein massiver Engpass vermieden wird und ein kontinuierlicher Materialfluss ermöglicht wird. Diese einfache architektonische Änderung ist die Quelle der Gewinne bei Durchsatz, Energieeffizienz und Betriebsdauer.

Durch die Entkopplung der Heiz- und Kühlprozesse wandelt ein Mehrkammerofen einen Stop-and-Go-Chargenbetrieb in einen wesentlich effizienteren, semi-kontinuierlichen Arbeitsablauf um. Dieser grundlegende Wandel ist es, der seine überlegene Kapazität und geringeren Betriebskosten freisetzt.

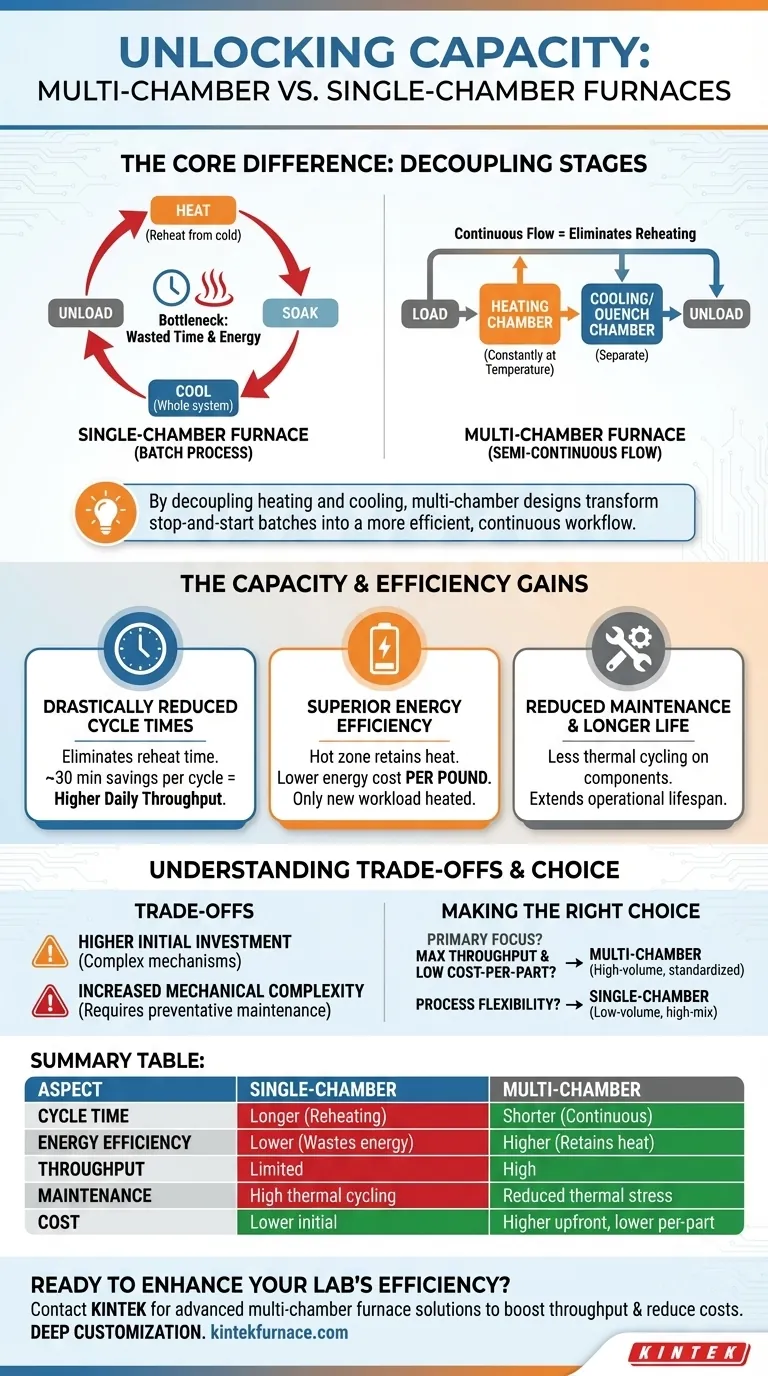

Das Kernprinzip: Entkopplung der Prozessstufen

Um den Vorteil zu verstehen, müssen Sie zunächst den Arbeitsablauf eines Einkammerofens mit dem eines Mehrkammersystems vergleichen.

Der Engpass des Einkammerofens

In einem herkömmlichen Einkammer- (oder „Batch“-) Ofen findet der gesamte Prozess an einem Ort statt. Die Arbeitslast wird eingelegt, die Kammer wird auf die Zieltemperatur erhitzt, das Material wird gehalten (eingebrannt), und dann wird das gesamte System – Ofen und Arbeitslast – abgekühlt, bevor die nächste Charge beginnen kann.

Dieser Zyklus erzeugt zwei große Ineffizienzen: verschwendete Zeit und verschwendete Energie. Der Ofen muss für jede neue Ladung vollständig wieder aufgeheizt werden, ein Prozess, der einen erheblichen Teil der gesamten Zykluszeit in Anspruch nimmt.

Der Mehrkammer-Vorteil: Ein kontinuierlicher Durchfluss

Ein Mehrkammerofen funktioniert eher wie eine Montagelinie. Er besteht typischerweise aus einer Beschickungskammer, einer speziellen Heizzkammer und einer separaten Kühl- oder Abschreckkammer.

Die Heizzkammer wird auf Temperatur gebracht und bleibt dort. Eine Arbeitslast bewegt sich vom Beschickungsbereich in die heiße Zone, wird verarbeitet und bewegt sich dann in die separate Kühlkammer. Während diese Ladung abkühlt, kann die nächste sofort in die bereits heiße Heizzkammer eintreten.

Analyse der Kapazitäts- und Effizienzsteigerungen

Dieses kontinuierliche Flussmodell erzeugt eine Kaskade von betrieblichen Vorteilen, die direkt zu höherer Kapazität und geringeren Kosten beitragen.

Drastisch reduzierte Zykluszeiten

Der direkteste Vorteil ist eine erhebliche Reduzierung der gesamten Zykluszeit pro Charge. Die Zeit, die für das Wiederaufheizen der Ofenstruktur von einer niedrigen Temperatur benötigt wird, entfällt vollständig.

Beispielsweise kann das Erhitzen einer 450-kg-Ladung in einem kalten Ofen 90 Minuten dauern, in einer vorgeheizten Kammer jedoch nur 60 Minuten. Diese Einsparung von 30 Minuten pro Zyklus führt direkt zu einem höheren täglichen oder wöchentlichen Durchsatz.

Überlegene Energieeffizienz

Energie wird nicht mehr verschwendet, um Tausende von Pfund Isolierung, Heizelemente und den Stahlmantel des Ofens für jede Charge wieder aufzuheizen. Der überwiegende Teil der thermischen Energie bleibt in der heißen Zone erhalten.

Der einzige nennenswerte Energieeintrag ist der, der für das Erhitzen der neuen Arbeitslast (der „Charge“) erforderlich ist. Dies führt zu dramatisch geringeren Energiekosten pro Pfund verarbeiteten Materials, einer entscheidenden Kennzahl für jeden Hochvolumenbetrieb.

Reduzierte Wartung und längere Komponentenlebensdauer

Thermische Zyklen – die wiederholte Ausdehnung und Kontraktion durch Erhitzen und Abkühlen – sind die Hauptursache für Verschleiß und Ausfall von Ofenkomponenten wie Heizelementen, Isolierung und Strukturverbindungen.

Da die Heizzkammer in einem Mehrkammersystem bei einer stabilen hohen Temperatur bleibt, erfährt sie nahezu keine thermischen Zyklen. Dies reduziert die Wartungskosten erheblich und verlängert die Betriebslebensdauer der kritischsten und teuersten Ofenkomponenten.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Mehrkammerdesign nicht universell überlegen. Seine Vorteile gehen mit klaren Kompromissen einher, die berücksichtigt werden müssen.

Höhere Anfangsinvestition

Mehrkammeröfen sind mechanisch komplexere Systeme. Sie beinhalten interne Türen, Dichtungen und Transfersysteme zwischen den Kammern, was im Vergleich zu einem einfacheren Einkammerofen ähnlicher Größe zu höheren Anfangsinvestitionskosten führt.

Erhöhte mechanische Komplexität

Obwohl der Wartungsaufwand aufgrund thermischer Belastung reduziert wird, kann die mechanische Wartung zunehmen. Die Dichtungen, Türen und Transportsysteme, die den kontinuierlichen Arbeitsablauf ermöglichen, sind zusätzliche potenzielle Fehlerquellen, die ein konsequentes vorbeugendes Wartungsprogramm erfordern.

Am besten geeignet für standardisierte Produktion

Der Hauptvorteil eines Mehrkammerofens zeigt sich in der Hochvolumenproduktion ähnlicher Teile mit konsistenten Zeit- und Temperaturprofilen. Für ein Auftragswerk oder ein F&E-Labor, das eine breite Palette von Teilen mit unterschiedlichen Wärmebehandlungszyklen verarbeitet, kann die Flexibilität und die geringeren Kosten eines Einkammerofens besser geeignet sein.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl zwischen einem Einkammer- und einem Mehrkammerofen hängt vollständig von Ihren spezifischen betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und niedrigen Kosten pro Teil liegt: Der Mehrkammerofen ist die definitive Wahl für die Hochvolumen-, standardisierte Produktion.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für unterschiedliche Arbeitslasten liegt: Ein Einkammerofen bietet größere Anpassungsfähigkeit für Umgebungen mit geringem Volumen und hoher Mischung, wie Auftragswerkstätten oder F&E.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebssicherheit liegt: Das Mehrkammerdesign reduziert die thermische Belastung der Kernkomponenten, erfordert jedoch eine sorgfältige Wartung seiner mechanischen Systeme.

Letztendlich ermöglicht Ihnen das Verständnis dieses grundlegenden Designunterschieds die Auswahl des richtigen Werkzeugs für Ihre spezifische Fertigungsstrategie.

Zusammenfassungstabelle:

| Aspekt | Einkammerofen | Mehrkammerofen |

|---|---|---|

| Zykluszeit | Länger wegen Wiederaufheizen | Kürzer mit kontinuierlichem Fluss |

| Energieeffizienz | Geringer, verschwendet Energie beim Wiederaufheizen | Höher, behält Wärme in der heißen Zone |

| Durchsatz | Begrenzt durch Chargenverarbeitung | Hoch, ideal für standardisierte Produktion |

| Wartung | Starker Verschleiß durch thermische Zyklen | Reduzierte thermische Belastung, längere Lebensdauer |

| Kosten | Niedrigere Anfangsinvestition | Höhere Vorabkosten, niedrigere Kosten pro Teil |

Sind Sie bereit, die Effizienz Ihres Labors mit fortschrittlichen Ofenlösungen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrkammeröfen Ihren Durchsatz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung