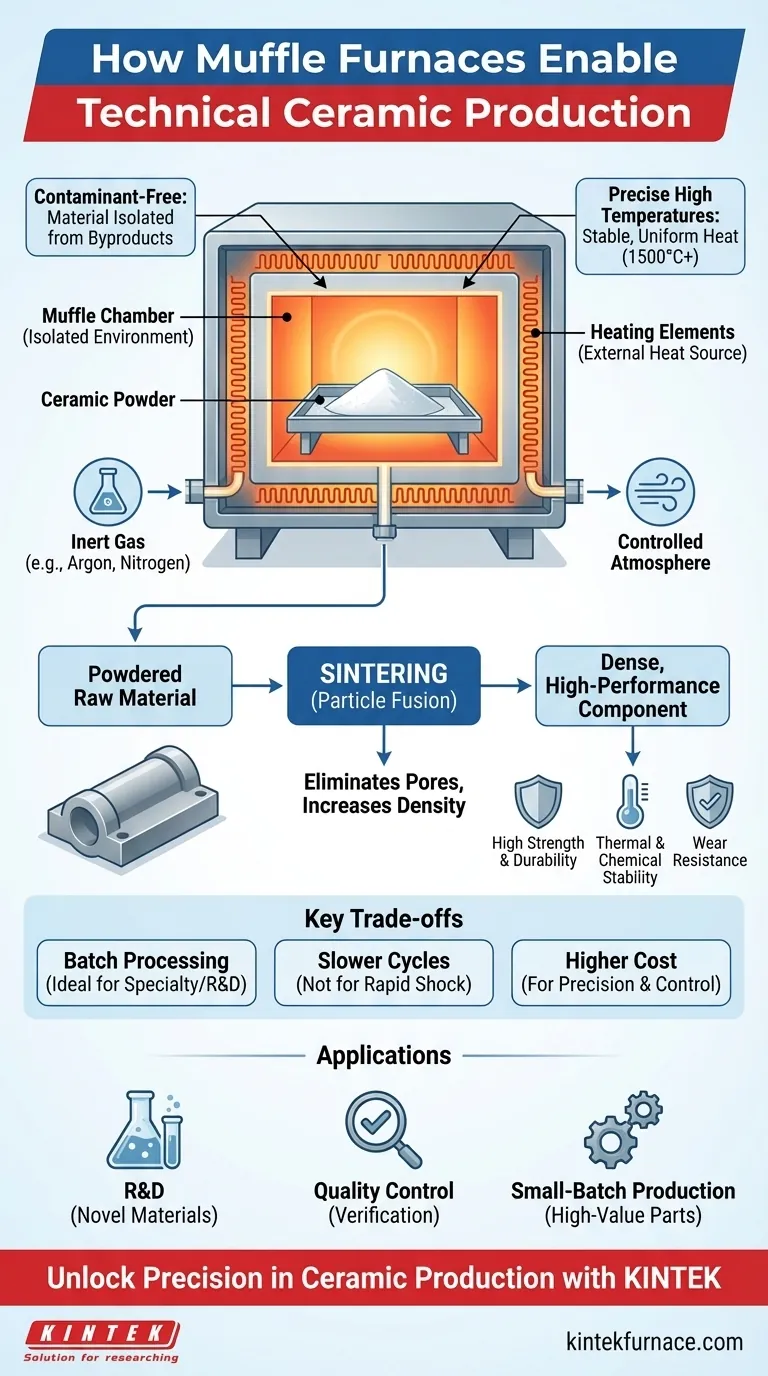

Muffelöfen sind grundlegend für die Herstellung technischer Keramik, da sie die exakten Hochtemperatur-, kontrollierten und kontaminationsfreien Umgebungen schaffen, die für Prozesse wie das Sintern notwendig sind. Dies wandelt pulverförmige Rohmaterialien in dichte, hochleistungsfähige Komponenten mit außergewöhnlicher Festigkeit und Haltbarkeit um.

Der kritische Wert eines Muffelofens liegt nicht nur im Erreichen hoher Temperaturen, sondern in der Qualität dieser Hitze. Durch die Isolierung der Keramik von Brennstoffnebenprodukten und die Ermöglichung einer präzisen atmosphärischen Kontrolle wird die Herstellung hochreiner Materialien mit spezifischen, reproduzierbaren Eigenschaften ermöglicht, die auf andere Weise nicht erreichbar wären.

Die Kernfunktion: Schaffung der idealen thermischen Umgebung

Ein Muffelofen ist mehr als nur eine heiße Box; er ist ein Präzisionsinstrument, das entwickelt wurde, um jede Variable des Heizprozesses zu steuern. Diese Kontrolle ermöglicht die Produktion fortschrittlicher Keramiken.

Das „Muffel“-Prinzip: Gewährleistung der Materialreinheit

Das definierende Merkmal eines Muffelofens ist seine Muffel – eine separate Kammer, die das erhitzte Material umschließt. Diese Kammer isoliert die Keramik von den eigentlichen Heizelementen und, was entscheidend ist, von allen Verbrennungsprodukten.

Diese Trennung ist für technische Keramik nicht verhandelbar, da selbst mikroskopisch kleine Verunreinigungen die strukturelle Integrität und die Leistungseigenschaften des Endmaterials beeinträchtigen können.

Erreichung präziser und stabiler hoher Temperaturen

Technische Keramiken erfordern ein Brennen bei extrem hohen Temperaturen, oft über 1500 °C, um eine ordnungsgemäße Verdichtung zu erreichen. Muffelöfen sind für diesen Zweck gebaut.

Sie verwenden dicke Isolierwände und spezielle Fasermaterialien in der Tür, um die thermische Stabilität und Effizienz aufrechtzuerhalten. Dies gewährleistet, dass die Temperatur im Inneren der Kammer für die erforderliche Dauer gleichmäßig und präzise gehalten wird, was zu konsistenten Ergebnissen Charge für Charge führt.

Ermöglichung einer fortschrittlichen Atmosphärenkontrolle

Viele fortschrittliche Keramiken sind bei hohen Temperaturen empfindlich gegenüber Sauerstoff. Muffelöfen können so konfiguriert werden, dass sie mit spezifischen Atmosphären arbeiten, wie z. B. Umgebungen mit geringem Sauerstoffgehalt oder vollständig inerten Gasen (z. B. Argon oder Stickstoff).

Diese Fähigkeit verhindert Oxidation und unerwünschte chemische Reaktionen und wahrt die Integrität von Materialien wie Nichtoxidkeramiken und bestimmten metallischen Verbundwerkstoffen.

Vom Pulver zum Hochleistungskomponente

Die Reise einer technischen Keramik beinhaltet die Umwandlung eines sorgfältig formulierten Pulvers in ein festes, funktionales Teil. Der Muffelofen ist der Ort, an dem diese kritische Transformation stattfindet.

Der Sinterprozess

Der primäre Prozess, der durch einen Muffelofen ermöglicht wird, ist das Sintern. Während des Sintervorgangs werden die Keramikpartikel auf einen Punkt knapp unterhalb ihrer Schmelztemperatur erhitzt.

Bei dieser Temperatur verschmelzen die Partikel und beseitigen allmählich die Poren zwischen ihnen. Das Ergebnis ist ein dichtes, verfestigtes und mechanisch starkes Keramikteil.

Entwicklung außergewöhnlicher Eigenschaften

Die kontrollierte Umgebung des Muffelofens beeinflusst direkt die endgültigen Eigenschaften der Keramik. Präzise Temperatur- und Atmosphärenkontrolle ermöglichen es Ingenieuren, Folgendes zu erreichen:

- Hohe Dichte: Minimierung der Porosität für maximale Festigkeit.

- Härte und Verschleißfestigkeit: Schaffung einer robusten Materialstruktur.

- Thermische und chemische Stabilität: Gewährleistung, dass die Komponente extremen Bedingungen standhält.

Ein kritisches Werkzeug für Forschung und Qualitätskontrolle

Über die Produktion hinaus sind Muffelöfen in Forschungslabors für die Entwicklung neuer Materialien und in der Qualitätskontrolle zur Überprüfung der Einhaltung strenger Spezifikationen durch fertige Teile unverzichtbar. Ihre Fähigkeit, präzise thermische Zyklen zu replizieren, ermöglicht eine zuverlässige Materialanalyse und Charakterisierung.

Verständnis der wichtigsten Kompromisse

Obwohl sie unerlässlich sind, sind Muffelöfen keine universelle Lösung für alle thermischen Verarbeitungsanforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Chargenverarbeitung vs. kontinuierliche Produktion

Muffelöfen sind von Natur aus Chargenprozessoren. Sie eignen sich ideal für die Herstellung hochspezialisierter, komplexer Komponenten in kleineren Mengen oder für Forschung und Entwicklung.

Für die Massenproduktion einfacher Keramikartikel ist ein kontinuierlicher Tunnelofen oft wirtschaftlicher.

Heiz- und Abkühlraten

Die dicke Isolierung, die zur Aufrechterhaltung stabiler hoher Temperaturen erforderlich ist, bedeutet, dass Muffelöfen im Allgemeinen langsamere Heiz- und Abkühlzyklen aufweisen. Prozesse, die einen extrem schnellen Thermoschock oder eine Abschreckung erfordern, benötigen möglicherweise andere Arten von Öfen.

Kosten und Komplexität

Funktionen wie Hochtemperaturlegierungen, fortschrittliche Isolierung und insbesondere Atmosphärenkontrollsysteme erhöhen die Kosten und die betriebliche Komplexität des Ofens. Die gebotene Präzision geht mit einem höheren Preis einher als bei einfacheren Brennöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsmethode hängt vollständig von Ihrem spezifischen Ziel ab, sei es die Entwicklung eines neuen Materials oder die Herstellung einer bewährten Komponente.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Muffelofen mit fortschrittlicher Atmosphärenkontrolle ist unerlässlich, um die Eigenschaften neuartiger Materialien ohne Kontamination zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und -prüfung liegt: Ein Standard-, zuverlässiger Muffelofen bietet die reproduzierbare Hochtemperaturumgebung, die erforderlich ist, um zu zertifizieren, dass Produkte Spezifikationen erfüllen.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Kleinserienfertigung liegt: Die Präzision eines Muffelofens macht ihn zur idealen Wahl für die Herstellung hochwertiger technischer Keramikkomponenten.

Letztendlich ermöglicht der Muffelofen Ingenieuren und Wissenschaftlern die Durchführung des heiklen Sinterprozesses mit beispielloser Präzision und Kontrolle.

Zusammenfassungstabelle:

| Aspekt | Beitrag zur technischen Keramik |

|---|---|

| Reinheit | Isoliert Materialien von Verunreinigungen für hochreine Keramik. |

| Temperaturkontrolle | Bietet stabile, gleichmäßige Erwärmung bis über 1500°C zum Sintern. |

| Atmosphärenkontrolle | Ermöglicht die Verwendung von Inertgas, um Oxidation zu verhindern und Integrität zu gewährleisten. |

| Sinterprozess | Verschmilzt Keramikpulver zu dichten, festen Komponenten. |

| Anwendungen | Ideal für F&E, Qualitätskontrolle und Kleinserienfertigung. |

Erzielen Sie Präzision in Ihrer Keramikproduktion mit KINTEK

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Tiefanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie neue Materialien entwickeln oder die Qualität in der Produktion sicherstellen, unsere Öfen liefern die kontaminationsfreien Umgebungen und die exakte Temperaturkontrolle, die für Hochleistungskeramik unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen