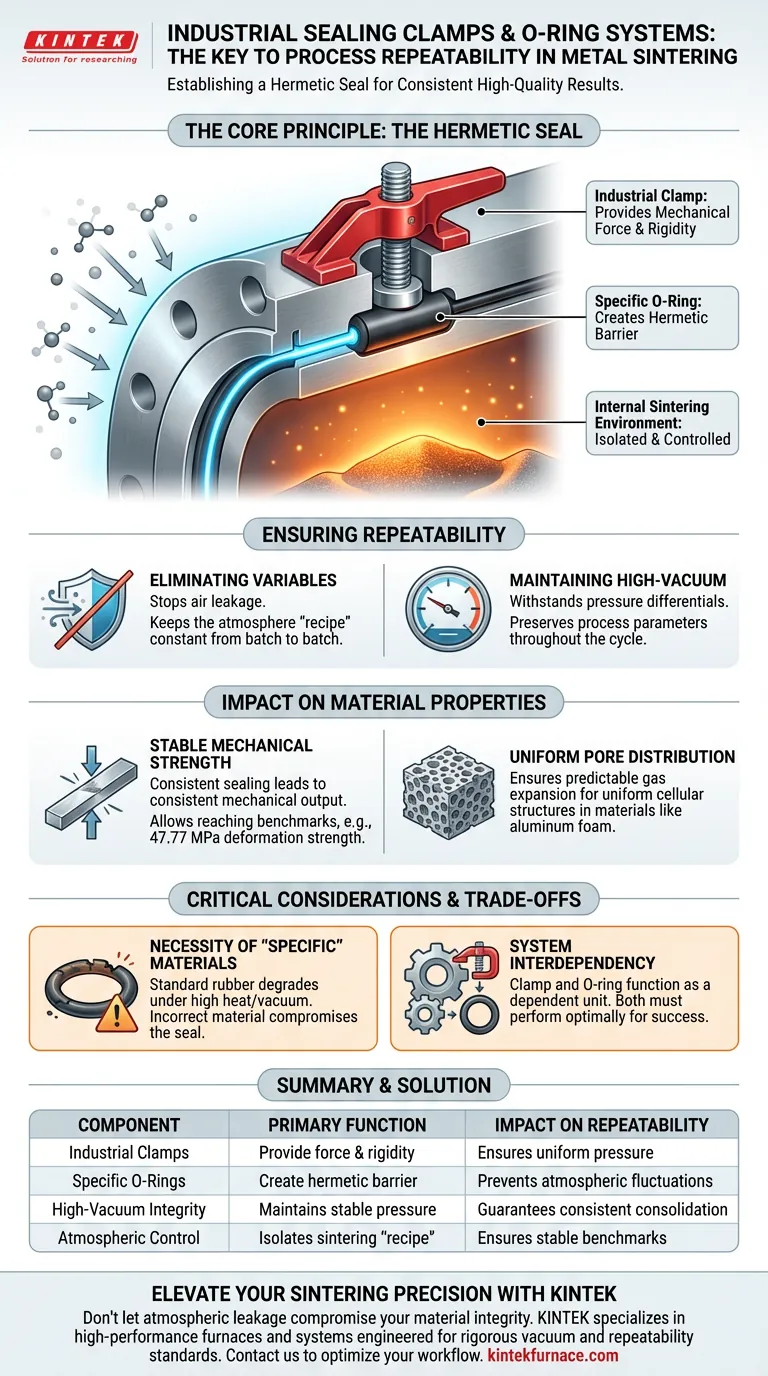

Industrielle Dichtklemmen und O-Ring-Systeme gewährleisten die Prozesswiederholbarkeit, indem sie eine hermetische Dichtung herstellen, die die innere Sinterumgebung von externen atmosphärischen Schwankungen isoliert. Durch die Verhinderung von Luftlecks während kritischer Hochvakuum- und Hochtemperaturphasen stellen diese Komponenten sicher, dass jede Charge unter identischen atmosphärischen Bedingungen verarbeitet wird.

Die durch hochwertige Abdichtung erzielte Konsistenz ist die Grundlage für Materialzuverlässigkeit. Sie ermöglicht es Herstellern, spezifische mechanische Kennzahlen wie eine maximale Verformungsfestigkeit von 47,77 MPa über mehrere Produktionszyklen hinweg zu reproduzieren.

Die Mechanik der atmosphärischen Kontrolle

Die Rolle von Industrie-Klemmen

Metallklemmen liefern die notwendige mechanische Kraft, um die Prozesskammer zu sichern.

Sie üben einen konstanten Druck auf die Dichtflächen aus und stellen sicher, dass die Baugruppe trotz interner Druckänderungen oder Wärmeausdehnung steif bleibt.

Die Funktion spezieller Gummi-O-Ringe

Während Klemmen die Kraft liefern, erzeugt der Gummi-O-Ring die eigentliche Barriere.

Diese speziellen O-Ringe komprimieren sich, um mikroskopische Lücken zwischen Metalloberflächen zu füllen. Diese Aktion erzeugt eine hermetische Dichtung, die den Gasfluss in oder aus der Kammer stoppt.

Gewährleistung der Prozesswiederholbarkeit

Beseitigung von Umweltvariablen

Die Hauptbedrohung für die Wiederholbarkeit beim Sintern ist die Einführung externer Variablen, insbesondere Außenluft.

Wenn Luft in das System eindringt, verändert sie die chemische Zusammensetzung der Sinteratmosphäre. Eine hermetische Dichtung stellt sicher, dass das "Rezept" der Atmosphäre von Charge zu Charge konstant bleibt.

Aufrechterhaltung der Hochvakuumintegrität

Viele Sinterprozesse beruhen auf Hochvakuumzuständen zur Konsolidierung von Metallpulvern.

Das Klemmen- und O-Ring-System muss dem Druckunterschied standhalten. Dies stellt sicher, dass der Vakuumgrad während des Zyklus nicht schwankt und die Prozessparameter erhalten bleiben.

Auswirkungen auf die Materialeigenschaften

Erreichung einer stabilen mechanischen Festigkeit

Die Konsistenz des Dichtungssystems führt direkt zu Konsistenz bei der mechanischen Leistung.

Die primäre Referenz besagt, dass eine stabile Atmosphäre es Materialien ermöglicht, spezifische Ziele zu erreichen, wie z. B. eine maximale Verformungsfestigkeit von 47,77 MPa. Ohne eine zuverlässige Dichtung würde dieser Festigkeitswert zwischen den Chargen stark schwanken.

Gleichmäßige Porenbildung

Bei Spezialmaterialien wie Aluminiumschäumen ist die innere Struktur ebenso entscheidend wie die Festigkeit.

Eine hermetische Dichtung stellt sicher, dass die Gasexpansion oder Treibmittel vorhersagbar wirken. Dies führt zu einer gleichmäßigen Porenbildung und nicht zu unregelmäßigen oder kollabierten Zellstrukturen.

Kritische Überlegungen und Kompromisse

Die Notwendigkeit "spezifischer" Materialien

Die primäre Referenz hebt die Verwendung von "spezifischen" Gummi-O-Ringen hervor. Dies impliziert, dass generische Dichtungen versagen können.

Standardgummi kann unter den hohen Temperaturen oder Vakuum-Bedingungen des Sinterns abgebaut werden. Die Verwendung des falschen O-Ring-Materials kann die hermetische Dichtung beeinträchtigen und die Chargenkonsistenz zerstören.

Systemabhängigkeit

Die Klemme und der O-Ring funktionieren als abhängige Einheit.

Selbst ein hochwertiger O-Ring versagt, wenn die Klemme keinen gleichmäßigen Druck ausübt. Umgekehrt kann eine starke Klemme keinen beschädigten oder chemisch inkompatiblen O-Ring ausgleichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer gesinterten Produkte zu maximieren, konzentrieren Sie sich auf die Integrität Ihrer Vakuum-Schnittstellen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Dichtungssystem für Hochvakuumstabilität ausgelegt ist, um konsistent Ziele wie 47,77 MPa Verformungsfestigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Priorisieren Sie eine leckagefreie Abdichtung, um atmosphärische Turbulenzen zu verhindern, die die gleichmäßige Porenbildung in Schäumen stören.

Zuverlässige Abdichtung ist nicht nur ein Sicherheitsmerkmal; sie ist ein Qualitätskontrollinstrument, das den Erfolg Ihres Sinterprozesses definiert.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Auswirkungen auf die Wiederholbarkeit |

|---|---|---|

| Industrielle Klemmen | Bieten mechanische Kraft & Steifigkeit | Gewährleistet gleichmäßigen Druck trotz Wärmeausdehnung |

| Spezifische O-Ringe | Erzeugen hermetische Vakuumbarriere | Verhindert atmosphärische Schwankungen & Luftlecks |

| Hochvakuum-Integrität | Aufrechterhaltung stabiler Druckniveaus | Garantiert konsistente Materialkonsolidierung |

| Atmosphärische Kontrolle | Isoliert Sinter-"Rezept" | Gewährleistet stabile Benchmarks wie 47,77 MPa Festigkeit |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Lecks die Integrität Ihres Materials beeinträchtigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborheizlösungen – von Muffel- und Röhrenöfen bis hin zu Vakuum-, Rotations- und CVD-Systemen – alle entwickelt, um die strengsten Vakuum- und Wiederholbarkeitsstandards zu erfüllen.

Unsere erfahrenen F&E- und Fertigungsteams liefern kundenspezifische Hochtemperaturöfen, die Ihnen helfen, konsistente mechanische Kennzahlen und eine gleichmäßige strukturelle Homogenität zu erzielen. Kontaktieren Sie uns noch heute, um Ihren Sinter-Workflow zu optimieren und den KINTEK-Vorteil für Ihre spezialisierten Laboranforderungen zu entdecken.

Visuelle Anleitung

Referenzen

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Schlüsselrolle eines Vakuumfilters in einem Abfallmagnesium-Vakuumdestillationssystem? Schutz Ihrer Pumpen vor katastrophalen Schäden

- Welche Sicherheits- und Umweltrollen spielen Laborabzugs- und Fackelsysteme bei der Pyrolyse? Gewährleistung eines sicheren Laborarbeitsplatzes

- Können Aluminiumoxid-Keramik-Ofenrohre für spezifische Anwendungen angepasst werden? Maßgeschneiderte Hochtemperaturlösungen für Ihr Labor

- Welche Rolle spielt ein PTFE-ausgekleideter Hochdruckautoklav bei der Synthese von ZnO-Nanostäben? Hauptvorteile & Wachstumsfaktoren

- Wie funktionieren Vakuumfiltrationssysteme bei der industriellen Schlammentwässerung? Erzielen Sie eine effiziente Flüssig-Fest-Trennung

- Warum ist eine Kupfer-Getter-Kammer in Heizsysteme integriert? Gewährleistung der Ultrareinen Legierungsverarbeitung

- Warum wird hochreines Graphitpapier typischerweise auf die Innenwände der Form ausgekleidet, bevor Ti-6Al-4V-Legierungspulver geladen wird?

- Welche Industrien verwenden üblicherweise Graphittiegelöfen? Unerlässlich für Prozesse bei hohen Temperaturen und hoher Reinheit