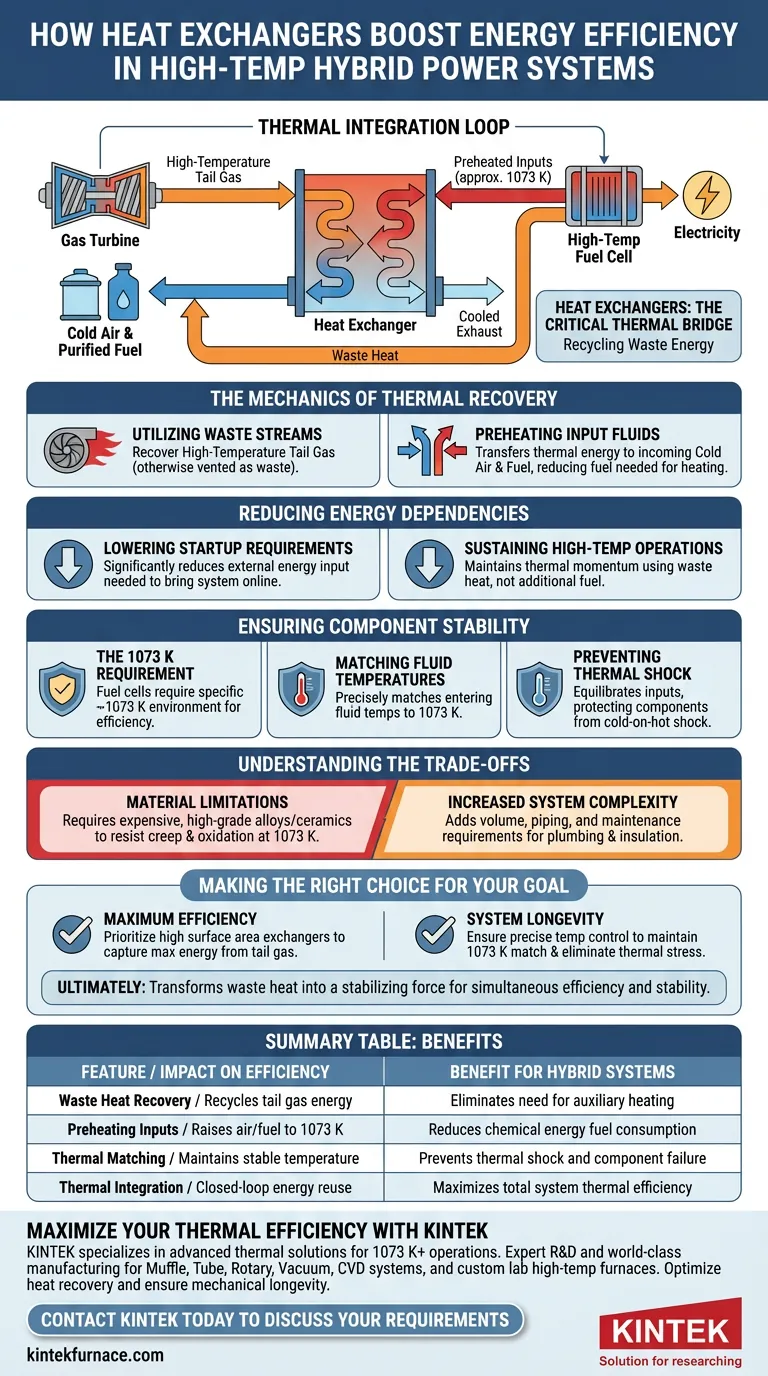

Wärmetauscher dienen als kritische thermische Brücke in Hochtemperatur-Hybridkraftsystemen, indem sie Abwärme recyceln. Insbesondere nutzen sie das bei der Gasturbine ausgestoßene Hochtemperatur-Abgas, um einströmende kalte Luft und gereinigten Brennstoff vorzuwärmen. Dies schafft eine thermische Integrationsschleife, die den Bedarf an externer Heizung zur Aufrechterhaltung des Systems drastisch reduziert.

Durch die Rückgewinnung von Abwärme aus der Turbine und deren Nutzung, um Brennstoff und Luft auf die erforderliche Betriebstemperatur von 1073 K zu bringen, eliminieren Wärmetauscher die Notwendigkeit einer Hilfsheizung und schützen die Brennstoffzelle vor thermischen Schocks, was die gesamte thermische Effizienz direkt steigert.

Die Mechanik der thermischen Rückgewinnung

Nutzung von Abfallströmen

Der Prozess beginnt mit der Rückgewinnung von Hochtemperatur-Abgas aus der Gasturbine.

In einer Standardkonfiguration könnte diese Wärme als Abfall in die Atmosphäre abgeleitet werden. In einem Hybrid-System wird sie als wertvolle Ressource aufgefangen.

Vorwärmen von Eingangsflüssigkeiten

Diese zurückgewonnene thermische Energie wird direkt auf die einströmenden Ströme von kalter Luft und gereinigtem Brennstoff übertragen.

Durch das Erwärmen dieser Eingänge, bevor sie in die Reaktionskammer gelangen, reduziert das System die chemische Energie, die ausschließlich zur Heizung benötigt wird, und ermöglicht die Umwandlung von mehr Brennstoff in Strom.

Reduzierung der Energieabhängigkeit

Senkung der Startanforderungen

Wärmetauscher reduzieren erheblich die externe Energiezufuhr, die benötigt wird, um das System hochzufahren.

Ohne diesen Rückgewinnungsmechanismus würde das System erhebliche Zusatzleistung benötigen, um große Mengen an Luft und Brennstoff von Umgebungstemperatur auf Betriebsniveau zu erhitzen.

Aufrechterhaltung von Hochtemperatur-Betriebsabläufen

Sobald das System läuft, erhält der Wärmetauscher den thermischen Schwung aufrecht.

Er stellt sicher, dass das System Hochtemperatur-Betriebsabläufe weitgehend durch seine eigene Abwärme aufrechterhalten kann, anstatt zusätzlichen Brennstoff nur zur Aufrechterhaltung der thermischen Masse zu verbrennen.

Sicherstellung der Komponentenstabilität

Die Anforderung von 1073 K

Hochtemperatur-Brennstoffzellen in diesen Hybrid-Systemen erfordern typischerweise eine spezifische Betriebsumgebung, oft um 1073 K.

Abweichungen von dieser Temperatur können zu ineffizienten Reaktionen oder Systemausfällen führen.

Abgleich der Fluidtemperaturen

Der Wärmetauscher stellt sicher, dass die Temperaturen der in die Brennstoffzelle eintretenden Fluide genau mit dieser 1073 K Umgebung übereinstimmen.

Verhindern von thermischen Schocks

Durch den Ausgleich der Temperatur der Eingänge mit dem Reaktor verhindert der Wärmetauscher, dass kalte Fluide auf heiße Komponenten treffen.

Dieser thermische Abgleich ist entscheidend für die mechanische Langlebigkeit der Keramik- oder Metallkomponenten in der Brennstoffzelle.

Verständnis der Kompromisse

Materialbeschränkungen

Der Betrieb von Wärmetauschern bei 1073 K belastet die Materialien immens.

Die Komponenten müssen aus teuren, hochwertigen Legierungen oder Keramiken gefertigt sein, um Kriechen und Oxidation bei diesen extremen Temperaturen zu widerstehen.

Erhöhte Systemkomplexität

Die Integration von Rückgewinnungseinheiten erhöht das Volumen und die Komplexität der Rohrleitungen im Stromversorgungssystem.

Während die Effizienz steigt, nehmen auch der physische Platzbedarf und die Wartungsanforderungen für die Rohrleitungen und die thermische Isolierung zu.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Entwicklung oder Bewertung eines Hochtemperatur-Hybrid-Systems, wie der Wärmetauscher mit Ihren Hauptzielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Priorisieren Sie Wärmetauscher mit großen Oberflächen, um die maximale Energiemenge aus dem Turbinenabgas zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf Systemlanglebigkeit liegt: Stellen Sie sicher, dass die Rückgewinnungseinheit eine präzise Temperaturregelung bietet, um die 1073 K-Übereinstimmung aufrechtzuerhalten und thermische Belastungen der Brennstoffzelle zu eliminieren.

Letztendlich verwandelt der Wärmetauscher Abwärme in eine stabilisierende Kraft, die hohe Effizienz und betriebliche Stabilität gleichzeitig ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Effizienz | Vorteil für Hybrid-Systeme |

|---|---|---|

| Abwärmerückgewinnung | Recycelt Energie aus Abgasen | Eliminiert Bedarf an Hilfsheizung |

| Vorwärmen von Eingängen | Erhöht Luft/Brennstoff auf 1073 K | Reduziert chemischen Energieverbrauch des Brennstoffs |

| Thermischer Abgleich | Aufrechterhaltung einer stabilen Temperatur | Verhindert thermische Schocks und Komponentenversagen |

| Thermische Integration | Wiederverwendung von Energie im geschlossenen Kreislauf | Maximiert die gesamte thermische Systemeffizienz |

Maximieren Sie Ihre thermische Effizienz mit KINTEK

Verliert Ihr Hochtemperatursystem kritische Energie durch Abwärme? KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen, die den Belastungen von 1073 K+ Betrieb standhalten. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifisch entwickelte Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

Ob Sie die Wärmeübernahme optimieren oder die mechanische Langlebigkeit durch präzise Temperaturregelung sicherstellen möchten, unser Team steht bereit, Ihnen zu helfen, eine effizientere Zukunft zu gestalten.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein präzises Temperaturregelsystem entscheidend für den Schutz flexibler Substrate? Beherrschen Sie die thermische Begrenzung

- Wie trägt eine magnetische Rührheizplatte zur Sol-Gel-Synthese bei? Ein Leitfaden für erfolgreiche Vorläufer-Dünnschichten.

- Warum sind Temperaturkontrolle und Druck für V-NbOPO4@rGO-Elektrodenfolien entscheidend? Optimieren Sie Ihre Batterieleistung

- Was sind die zwei Methoden der Temperaturregelung von Widerstandsöfen? Optimierung für Präzision oder Kosten

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Was ist der Hauptzweck eines Hochtemperatur-Ofens bei der Ammoniakzersetzung? Maximierung der thermischen Aktivierung

- Wie steigert ein Labor-Industrieofen die Effizienz? Steigerung der Energieeinsparungen und Raumnutzung