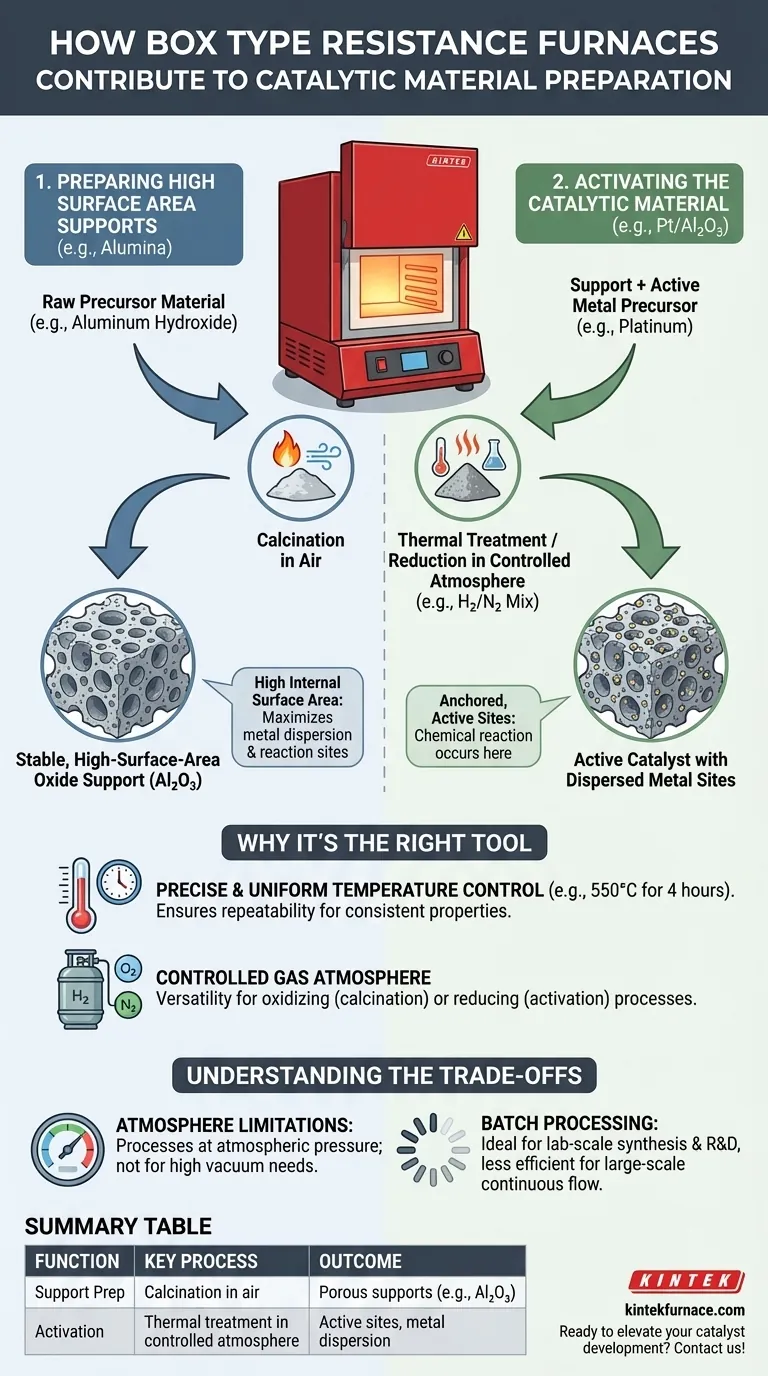

Kurz gesagt spielen Kastenwiderstandsöfen eine doppelte Rolle bei der Herstellung katalytischer Materialien. Sie werden zur thermischen Verarbeitung und Herstellung von Katalysatorträgern mit großer Oberfläche, wie Aluminiumoxid (Al₂O₃), eingesetzt und sind auch für die nachfolgenden Hochtemperatur-Aktivierungsschritte unerlässlich, die dem fertigen Katalysator seine reaktiven Eigenschaften verleihen.

Der primäre Beitrag des Ofens ist nicht nur Wärme, sondern die Schaffung einer präzise gesteuerten thermischen Umgebung. Diese Kontrolle ermöglicht es Forschern und Ingenieuren, Vorläufermaterialien in einen fertigen Katalysator mit einer spezifischen, hochleistungsfähigen Struktur umzuwandeln.

Die Kernfunktion: Schaffung der Architektur des Katalysators

Die Wirksamkeit eines Katalysators hängt von seiner physikalischen Struktur und chemischen Zusammensetzung ab. Ein Kastenofen liefert die kritische thermische Energie, die erforderlich ist, um diese Architektur von Grund auf aufzubauen.

Herstellung von Trägern mit großer Oberfläche

Die meisten Katalysatoren bestehen aus winzigen aktiven Metallpartikeln, die auf einer stabilen, porösen Basis, bekannt als Träger, verteilt sind.

Der Ofen wird zur Kalzinierung verwendet – einem Hochtemperatur-Erhitzungsprozess in Gegenwart von Luft. Dieser Prozess wandelt Rohmaterialien des Trägers (wie Aluminiumhydroxid) in ein stabiles Oxid mit großer Oberfläche, wie Aluminiumoxid (Al₂O₃), um.

Dieser Schritt ist entscheidend, da die große innere Oberfläche des Trägers eine weite Dispersion des aktiven Metalls ermöglicht, wodurch die Anzahl der Reaktionsstellen und somit die Effizienz des Katalysators maximiert wird.

Aktivierung des katalytischen Materials

Nachdem die aktive Komponente (z. B. Platin, Palladium) zum Träger hinzugefügt wurde, befindet sich das Material oft noch in einem inaktiven Vorläuferzustand.

Der Kastenofen wird erneut für eine abschließende Wärmebehandlung verwendet. Dieser Schritt, der eine weitere Kalzinierung oder eine Reduktion in einer spezifischen Gasatmosphäre sein kann, dient dazu, den Vorläufer zu zersetzen, das Metall auf dem Träger zu verankern und die chemisch aktiven Zentren zu erzeugen, an denen die katalytische Reaktion stattfinden wird.

Ein gängiges Beispiel ist die Herstellung eines Pt/Al₂O₃-Katalysators, bei dem die Wärme des Ofens verwendet wird, um Platinpartikel auf dem Aluminiumoxidträger zu verteilen, wodurch er für die Zersetzung von Schadstoffen wie flüchtigen organischen Verbindungen (VOCs) wirksam wird.

Warum ein Kastenofen das richtige Werkzeug ist

Obwohl viele Geräte Wärme erzeugen können, bietet ein Kastenwiderstandsofen eine Kombination von Funktionen, die ihn ideal für die in der Katalysatorsynthese erforderliche Präzision machen.

Präzise und gleichmäßige Temperaturregelung

Die Katalysatorherstellung ist eine Wissenschaft der Spezifika. Die endgültigen Eigenschaften eines Trägers oder aktiven Zentrums hängen stark von den exakten verwendeten Temperaturen und der Dauer des Erhitzens ab.

Kastenöfen zeichnen sich dadurch aus, eine stabile, gleichmäßige Temperatur (z. B. Halten bei 550 °C für 4 Stunden) im gesamten Kammerbereich zu erreichen und aufrechtzuerhalten, wodurch sichergestellt wird, dass die gesamte Materialcharge identisch verarbeitet wird. Diese Reproduzierbarkeit ist sowohl für die Forschung als auch für die zuverlässige Produktion unerlässlich.

Kontrollierte Gasatmosphäre

Die chemische Umgebung während des Erhitzens ist ebenso wichtig wie die Temperatur. Viele Aktivierungsprozesse erfordern eine spezifische Atmosphäre.

Obwohl es sich nicht um einen Vakuumofen handelt, kann ein Kastenofen oft mit verschiedenen Gasen gespült werden. Zum Beispiel wird eine oxidierende Atmosphäre (Luft) für die Kalzinierung verwendet, während eine reduzierende Atmosphäre (wie eine Stickstoff-/Wasserstoffmischung) verwendet werden kann, um Metalloxide in ihre reine metallische, aktive Form umzuwandeln.

Vielseitigkeit für die Entwicklung

Diese Öfen sind Arbeitspferde in Materialwissenschaftslaboren. Ihre einfache Bedienung und die Fähigkeit, verschiedene Probengrößen zu handhaben, machen sie perfekt für Experimente mit neuen Katalysatorformulierungen und das Testen verschiedener Herstellungsverfahren.

Verständnis der Kompromisse

Kein einziges Werkzeug ist perfekt für jede Aufgabe. Das Verständnis der Einschränkungen des Ofens ist der Schlüssel zu seiner effektiven Nutzung.

Atmosphärenbeschränkungen

Ein Standard-Kastenofen ist für die Verarbeitung bei oder nahe atmosphärischem Druck ausgelegt. Er kann nicht das Hochvakuum erreichen, das für die Synthese bestimmter hochreiner Materialien oder Dünnschichten erforderlich ist, was der Bereich spezialisierter Vakuumöfen ist.

Batch-Verarbeitungsmodell

Kastenöfen arbeiten im Batch-Verfahren: Sie beladen das Material, führen den Heizzyklus durch, kühlen es ab und entladen es. Dies ist ideal für die Laborsynthese und F&E, aber weniger effizient als kontinuierliche Durchflussreaktoren für die industrielle Großserienfertigung.

Ein Schritt in einem größeren Prozess

Der Ofen sorgt für die Wärmebehandlung, ist aber nur ein Teil des gesamten Katalysatorherstellungsprozesses. Andere chemische Methoden, wie Imprägnierung oder Co-Präzipitation, werden verwendet, um den Träger und die aktiven Metallvorläufer zu kombinieren, bevor sie zur endgültigen Verarbeitung in den Ofen gelangen.

Wie Sie dies auf Ihr Katalyse-Ziel anwenden können

Ihre spezifische Verwendung des Ofens hängt davon ab, auf welche Stufe des Katalysatorherstellungsprozesses Sie sich konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines stabilen Trägers liegt: Sie verwenden den Ofen für die Hochtemperatur-Kalzinierung, um einen Vorläufer in ein poröses Oxid mit großer Oberfläche umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung eines fertigen Katalysators liegt: Sie verwenden den Ofen für eine präzise Wärmebehandlung, um einen Metallvorläufer zu zersetzen und dispergierte, chemisch aktive Zentren auf dem Träger zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Leistungstests liegt: Sie können den Ofen als einfachen Reaktor verwenden, um die Fähigkeit Ihres Katalysators zu bewerten, eine Reaktion (wie die VOC-Zersetzung) bei einer bestimmten hohen Temperatur anzutreiben.

Letztendlich ist der Kastenwiderstandsofen ein unverzichtbares Werkzeug, das die kontrollierte thermische Energie liefert, die erforderlich ist, um Rohstoffe in einen Hochleistungskatalysator umzuwandeln.

Zusammenfassungstabelle:

| Funktion | Schlüsselprozess | Ergebnis |

|---|---|---|

| Trägerherstellung | Kalzinierung in Luft | Erzeugt stabile, poröse Träger wie Aluminiumoxid (Al₂O₃) mit großer Oberfläche |

| Katalysatoraktivierung | Wärmebehandlung in kontrollierter Atmosphäre | Bildet aktive Zentren durch Zersetzung von Vorläufern und Dispersion von Metallen (z. B. Pt) |

| Hauptmerkmale | Präzise Temperaturregelung, gleichmäßige Erhitzung, Vielseitigkeit der Gasatmosphäre | Gewährleistet Reproduzierbarkeit und eine hochleistungsfähige Katalysatorstruktur |

Bereit, Ihre Katalysatorentwicklung mit maßgeschneiderten thermischen Lösungen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Katalysatorträger herstellen oder Materialien aktivieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre katalytische Materialherstellung optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern