Wenn die Schutzschicht Ihres MoSi2-Heizelements versagt, ist es möglich, sie durch einen kontrollierten Hochtemperaturprozess wiederherzustellen. Dieses Verfahren, bekannt als Regenerationsbrand, beinhaltet das Erhitzen der Elemente in einem leeren Ofen auf über 1450 °C für mehrere Stunden in einer oxidierenden Atmosphäre, wie z. B. Luft. Dies zwingt das zugrunde liegende Molybdändisilizid, mit Sauerstoff zu reagieren und eine neue, stabile Schicht aus Siliziumdioxid (SiO2) zu bilden.

Die Regeneration ist eine wirksame Reparatur für eine beschädigte SiO2-Schicht, aber sie ist eine Korrekturmaßnahme. Die wahre Lösung für langfristige Zuverlässigkeit liegt darin, die atmosphärischen Bedingungen zu verstehen, die zum Versagen der Schicht führen, und den Ofen so zu betreiben, dass dies verhindert wird.

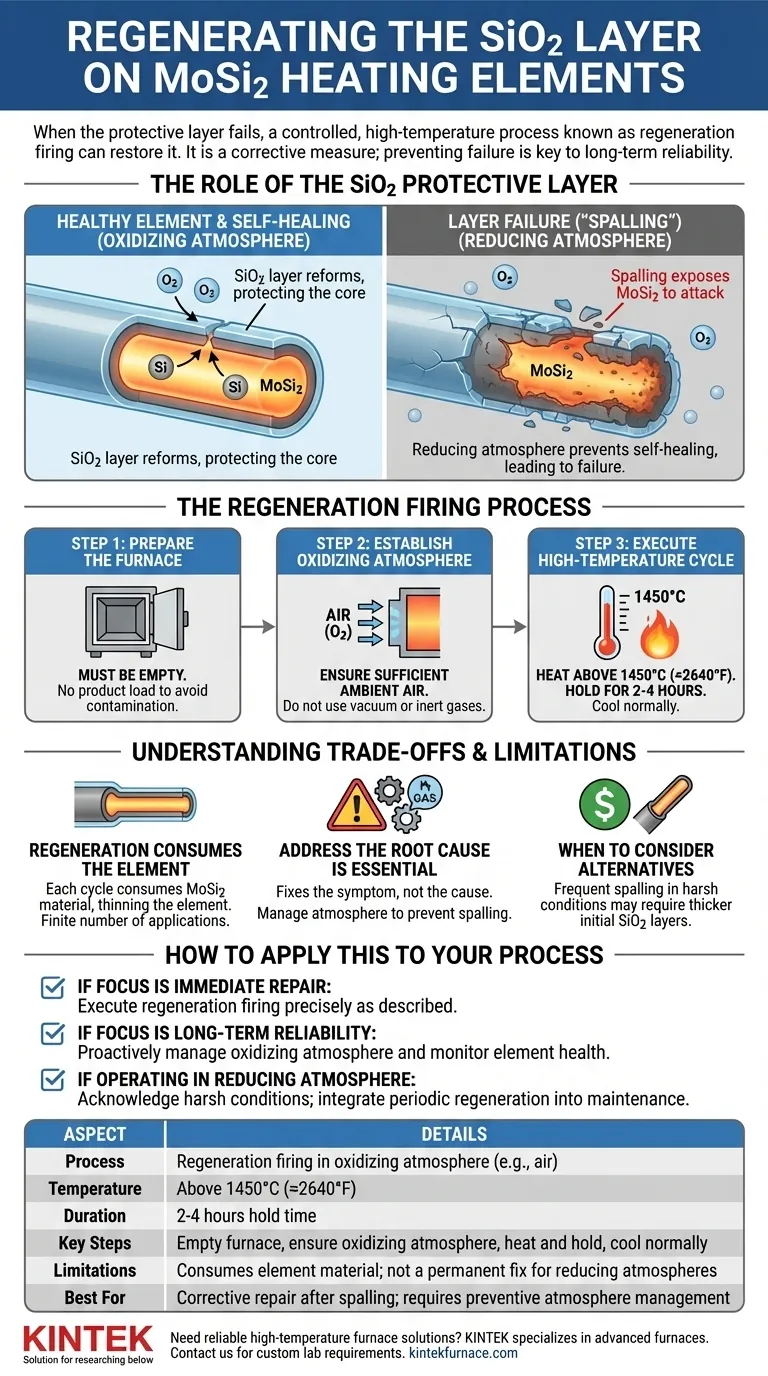

Die Rolle der SiO2-Schutzschicht

Um Ihre Heizelemente richtig zu warten, müssen Sie zunächst die Funktion und Anfälligkeit ihrer Schutzbeschichtung verstehen. Diese Schicht ist nicht nur eine aufgebrachte Beschichtung; sie ist ein dynamischer Teil des Elements selbst.

Wie sich die Schicht bildet

Molybdändisilizid (MoSi2)-Elemente sind so konzipiert, dass sie sich selbst heilen. Wenn sie in Gegenwart von Sauerstoff erhitzt werden, oxidiert der Siliziumgehalt im Element zu einer dünnen, nicht porösen und selbstheilenden Schicht aus glasartigem Siliziumdioxid (SiO2). Diese Passivschicht schützt das Kernelement vor weiterer, zerstörerischer Oxidation bei extremen Temperaturen.

Warum die Schicht versagt („Abplatzen“)

Die Hauptursache für das Versagen, oft als Abplatzen oder Bersten bezeichnet, ist der Betrieb des Ofens in einer reduzierenden Atmosphäre. Ohne ausreichenden Sauerstoff kann der Selbstheilungsprozess nicht stattfinden. Risse oder Defekte in der SiO2-Schicht können nicht repariert werden, und das zugrunde liegende MoSi2 wird anfällig für Angriffe, was zum Versagen der Schicht und schließlich zum Durchbrennen des Elements führt.

Der Regenerationsbrandprozess

Die Regeneration ist ein unkomplizierter, aber präziser Prozess. Er erzwingt die Neubildung der schützenden SiO2-Schicht unter idealen Bedingungen.

Schritt 1: Vorbereitung des Ofens

Der Ofen muss während dieses Prozesses leer sein. Das Durchführen eines Regenerationszyklus mit Produktladung kann zu Kontamination und ungleichmäßiger Erwärmung führen, was sowohl das Produkt als auch die Regeneration selbst beeinträchtigt.

Schritt 2: Schaffung einer oxidierenden Atmosphäre

Eine oxidierende Atmosphäre ist entscheidend. Für die meisten Anwendungen bedeutet dies lediglich die Sicherstellung einer ausreichenden Zufuhr von Umgebungsluft in die Ofenkammer. Betreiben Sie den Ofen während dieses Zyklus nicht im Vakuum oder mit Inertgasen wie Stickstoff oder Argon.

Schritt 3: Durchführung des Hochtemperaturzyklus

Erhitzen Sie die Elemente auf eine Temperatur über 1450 °C (ungefähr 2640 °F). Halten Sie den Ofen für mehrere Stunden (typischerweise sind 2–4 Stunden ausreichend) bei dieser Temperatur, damit sich eine neue, dichte und gleichmäßige SiO2-Schicht über die gesamte Oberfläche der Elemente bilden kann. Nach der Haltezeit kann der Ofen normal abgekühlt werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl effektiv, ist die Regeneration keine perfekte Lösung und hat wichtige Auswirkungen auf die Lebensdauer des Elements.

Regeneration verbraucht das Element

Jeder Regenerationszyklus verbraucht eine kleine Menge des MoSi2-Kernmaterials, um die neue SiO2-Schicht zu erzeugen. Das bedeutet, dass das Element mit jedem Zyklus etwas dünner wird. Es handelt sich um einen Prozess mit einer begrenzten Anzahl von Anwendungen, bevor die Leistung des Elements beeinträchtigt wird.

Die Ursache anzugehen ist unerlässlich

Die Regeneration behebt das Symptom, nicht die Ursache. Wenn Ihr industrieller Prozess eine reduzierende Atmosphäre erfordert, müssen Sie akzeptieren, dass eine regelmäßige Regeneration ein notwendiger Bestandteil Ihres Wartungsplans sein wird. Wenn dies nicht geschieht, führt dies zu einem vorzeitigen Ausfall des Elements.

Wann Alternativen in Betracht gezogen werden sollten

Wenn Abplatzen aufgrund rauer Betriebsbedingungen häufig auftritt, ist die Regeneration möglicherweise nur eine vorübergehende Lösung. In solchen Fällen kann die Investition in Elemente, die mit einer anfänglich dickeren schützenden SiO2-Schicht hergestellt wurden, eine kostengünstigere Langzeitlösung sein.

Anwendung auf Ihren Prozess

Ihre Wartungsstrategie sollte sich an Ihren betrieblichen Zielen orientieren.

- Wenn Ihr Hauptaugenmerk auf der sofortigen Reparatur liegt: Führen Sie den Regenerationsbrandprozess genau wie beschrieben durch und stellen Sie sicher, dass der Ofen leer ist und eine Luftatmosphäre hat.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit liegt: Verwalten Sie Ihre Ofenatmosphäre proaktiv so, dass sie wann immer möglich oxidierend ist, und überwachen Sie den Zustand der Elemente, um die Regeneration zu planen, bevor ein katastrophaler Ausfall eintritt.

- Wenn Sie in einer reduzierenden Atmosphäre arbeiten müssen: Erkennen Sie dies als eine harsche Bedingung für die Elemente an und integrieren Sie regelmäßige Regenerationszyklen in Ihren Standard-Wartungsplan.

Indem Sie sowohl die Heilung als auch die Ursache verstehen, können Sie die maximale Lebensdauer und Leistung Ihrer Heizelemente sicherstellen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Regenerationsbrand in oxidierender Atmosphäre (z. B. Luft) |

| Temperatur | Über 1450 °C (≈2640 °F) |

| Dauer | 2–4 Stunden Haltezeit |

| Wichtige Schritte | Ofen leeren, oxidierende Atmosphäre sicherstellen, erhitzen und halten, normal abkühlen |

| Einschränkungen | Verbraucht mit der Zeit Elementmaterial; keine dauerhafte Lösung für reduzierende Atmosphären |

| Am besten geeignet für | Korrekturreparatur nach Abplatzen; erfordert präventives Atmosphärenmanagement für Langlebigkeit |

Benötigen Sie zuverlässige Hochtemperatur-Ofenlösungen? KINTEK ist spezialisiert auf fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit herausragender F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen Laboranforderungen zu erfüllen und optimale Leistung und Haltbarkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und Ihre Investitionen zu schützen!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze