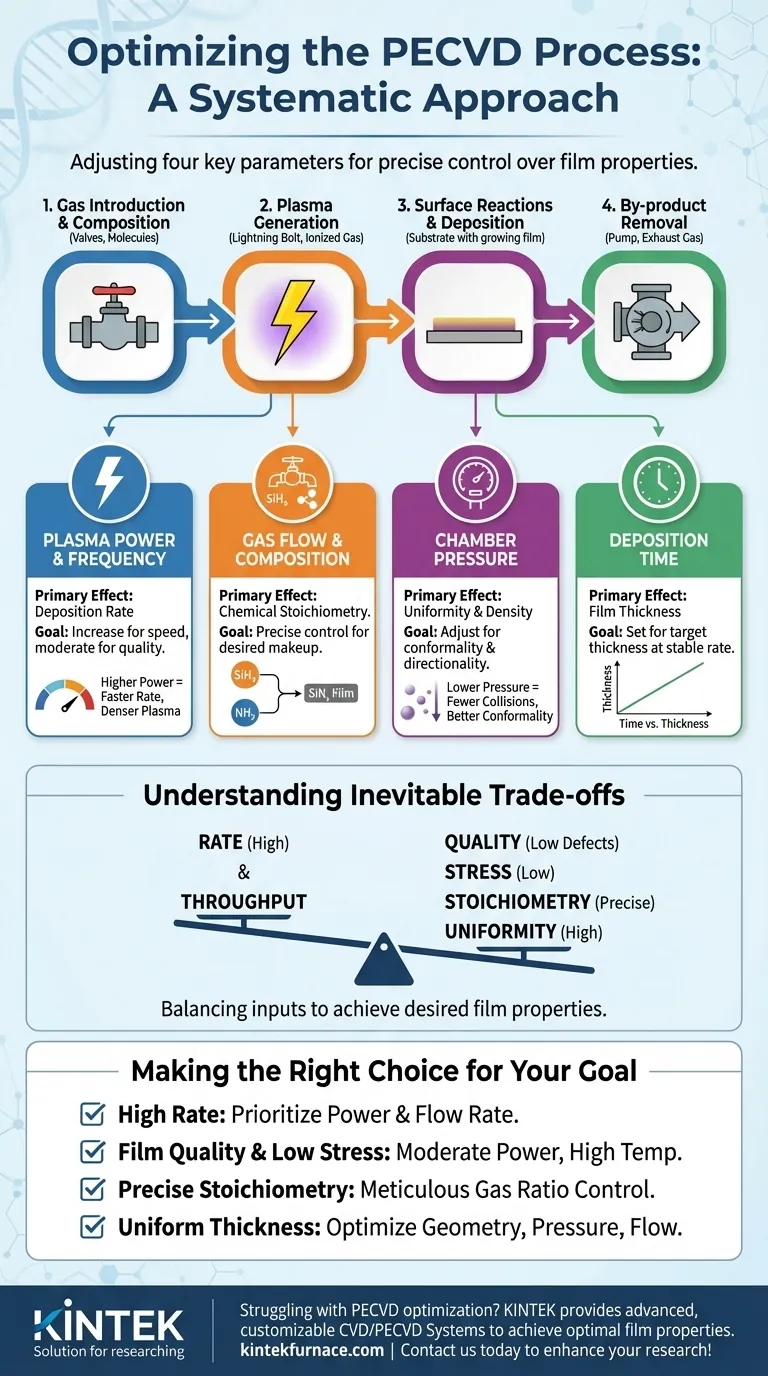

Um einen PECVD-Prozess zu optimieren, müssen Sie systematisch vier Schlüsselparameter anpassen: Plasmaleistung, Gasflüsse und -zusammensetzung, Kammervordruck und Abscheidungszeit. Diese Variablen steuern direkt die reaktiven Spezies des Plasmas, die Wachstumsrate des Films, die endgültige Filmdicke und seine chemische Zusammensetzung. Bei der effektiven Optimierung geht es darum, diese Eingaben auszugleichen, um die gewünschten Filmeigenschaften zu erzielen.

Im Kern der PECVD-Optimierung geht es nicht darum, eine „perfekte“ Einstellung zu finden, sondern darum, die Ursache-Wirkungs-Beziehung zwischen jedem Prozessparameter und den resultierenden Filmeigenschaften zu verstehen. Echte Kontrolle erlangt man, wenn man weiß, welchen „Regler“ man drehen muss, um ein bestimmtes Ergebnis zu beeinflussen.

Die Grundlage: Wie PECVD einen Film erzeugt

Um den Prozess zu optimieren, müssen Sie zunächst seine grundlegenden Schritte verstehen. Jeder von Ihnen gesteuerte Parameter beeinflusst eine oder mehrere dieser Stufen direkt.

1. Gaszufuhr und -zusammensetzung

Der Prozess beginnt mit der Zufuhr von Reaktantengasen (Vorläufern) in die Vakuumkammer. Das Verhältnis dieser Gase ist der Hauptbestimmungsgrund für die chemische Zusammensetzung, d. h. die Stöchiometrie, des Endfilms.

Zum Beispiel bestimmt bei der Abscheidung von Siliziumnitrid (SiNx) das Verhältnis von Silan (SiH4) zu einer Stickstoffquelle wie Ammoniak (NH3) oder Distickstoffmonoxid (N2O) direkt das Silizium-zu-Stickstoff-Verhältnis im abgeschiedenen Film.

2. Plasmaerzeugung

Es wird ein Hochfrequenz-Elektrofeld an das Gas angelegt, wodurch es ionisiert wird und ein Plasma entsteht. Das Plasma ist eine hochreaktive „Suppe“ aus Ionen, Elektronen und neutralen Radikalen.

Die Plasmaleistung ist hier die Schlüsselvariable. Eine Erhöhung der Leistung erhöht die Plasmadichte, was zu einer höheren Konzentration reaktiver Spezies führt. Dies führt im Allgemeinen zu einer schnelleren Abscheidungsrate.

3. Oberflächenreaktionen und Abscheidung

Die reaktiven Spezies aus dem Plasma diffundieren zur Substratoberfläche. Dort adsorbieren sie, reagieren und bilden eine feste Dünnschicht.

Die Substrattemperatur (obwohl nicht direkt Teil der Plasmaerzeugung) ist in dieser Phase von entscheidender Bedeutung. Höhere Temperaturen liefern mehr Energie für Oberflächenreaktionen und ermöglichen es den abgeschiedenen Atomen, sich zu bewegen (Oberflächenmobilität), was oft zu einem dichteren Film höherer Qualität mit geringerem inneren Stress führt.

4. Entfernung von Nebenprodukten

Gasförmige Nebenprodukte aus den Oberflächenreaktionen müssen kontinuierlich aus der Kammer abgepumpt werden. Der Kammervordruck und die Gasflüsse sind hierfür entscheidend.

Ein niedrigerer Druck erhöht den mittleren freien Weg der Teilchen und kann Ionen gerichteter machen, während der gesamte Gasfluss die Verweilzeit der reaktiven Spezies in der Kammer beeinflusst.

Wichtige Optimierungsparameter und ihre Auswirkungen

Betrachten Sie die Optimierung als eine multivariate Gleichung. Die Änderung eines Parameters hat oft kaskadierende Auswirkungen auf die anderen und den Endfilm.

Plasmaleistung und -frequenz

Dies ist Ihre primäre Steuerung für die Abscheidungsrate. Höhere Leistung erzeugt ein dichteres Plasma, das mehr filmbildende Radikale und Ionen erzeugt. Die Frequenz des elektrischen Feldes (z. B. HF oder Mikrowelle) beeinflusst auch die Eigenschaften des Plasmas und die Energie der Ionen, die auf das Substrat einprasseln.

Gasfluss und Zusammensetzung

Dies steuert direkt die chemische Zusammensetzung des Films. Um ein bestimmtes Material wie Siliziumdioxid (SiO2) oder Siliziumnitrid (SiNx) herzustellen, müssen Sie die konstituierenden Elemente in einem präzisen, stabilen Verhältnis zuführen.

Kammervordruck

Der Druck beeinflusst die Gleichmäßigkeit und Dichte des Films. Niedrigere Drücke führen zu weniger Gasphasenkollisionen, wodurch reaktive Spezies in geraderen Linien zum Substrat gelangen können. Dies kann die Konformität (wie gut der Film Stufen bedeckt) und die Richtungsabhängigkeit verbessern.

Abscheidungszeit

Dies ist die einfachste Variable. Bei einem festen Satz stabiler Prozessbedingungen ist die Filmdicke direkt proportional zur Abscheidungszeit. Sobald Ihre Rate festgelegt und stabil ist, verwenden Sie die Zeit, um Ihre Zieldicke zu erreichen.

Die unvermeidlichen Kompromisse verstehen

Die Optimierung für eine Eigenschaft geht oft auf Kosten einer anderen. Die Anerkennung dieser Kompromisse ist das Kennzeichen eines Experten.

Rate vs. Qualität

Das Streben nach einer sehr hohen Abscheidungsrate durch Erhöhung der Plasmaleistung oder des Gasflusses kann schädlich sein. Es kann zu mehr Defekten, einer höheren Wasserstoffeinlagerung (die die elektronischen Eigenschaften beeinflusst) und einem erhöhten inneren Filmstress führen.

Spannung vs. Stöchiometrie

Das Erreichen des perfekten chemischen Verhältnisses (Stöchiometrie) kann manchmal zu einem Film mit hoher innerer Spannung führen. Diese Spannung kann dazu führen, dass der Film reißt oder sich vom Substrat ablöst. Oft ist eine Feinabstimmung anderer Parameter wie Temperatur oder Ionenbeschuss (über Leistung/Druck) erforderlich, um dies zu mildern.

Gleichmäßigkeit vs. Durchsatz

Hohe Gasflüsse können den Durchsatz erhöhen, aber zu einer ungleichmäßigen Abscheidung über ein großes Substrat führen. Die Mitte des Wafers kann eine andere Gaszusammensetzung aufweisen als der Rand, was zu Schwankungen in Dicke oder Zusammensetzung führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Optimierungsstrategie hängt vollständig davon ab, welche Filmeigenschaft für Ihre Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Priorisieren Sie die Erhöhung der Plasmaleistung und des Gesamtflusses Ihrer Reaktantengase.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und geringer Spannung liegt: Verwenden Sie eine moderate Plasmaleistung und eine relativ hohe Substrattemperatur, um die Oberflächenmobilität zu erhöhen und eine dichte Mikrostruktur zu fördern.

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie liegt: Kontrollieren und stabilisieren Sie sorgfältig das Durchflussverhältnis Ihrer Vorläufergase und verwenden Sie Charakterisierungswerkzeuge, um die Filmzusammensetzung zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Dicke über den Wafer liegt: Konzentrieren Sie sich auf die Optimierung der Kammergeometrie, des Drucks und der Gasflüssigkeitsdynamik, um eine gleichmäßige Verteilung der reaktiven Spezies zu gewährleisten.

Letztendlich ist die PECVD-Optimierung ein systematischer Prozess des Ausgleichs dieser miteinander verbundenen Variablen, um ein spezifisches technisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Parameter | Hauptauswirkung auf den Film | Wichtigstes Optimierungsziel |

|---|---|---|

| Plasmaleistung | Abscheidungsrate | Erhöhen für Geschwindigkeit, mäßigen für Qualität |

| Gasfluss und Zusammensetzung | Chemische Stöchiometrie | Präzise Steuerung für gewünschte Filmbildung |

| Kammervordruck | Gleichmäßigkeit und Dichte | Anpassen für Konformität und Richtungsabhängigkeit |

| Abscheidungszeit | Filmdicke | Einstellen auf Zieldicke bei stabiler Rate |

| Substrattemperatur | Filmqualität und Spannung | Höher für dichtere Filme mit geringerer Spannung |

Haben Sie Schwierigkeiten mit der PECVD-Optimierung für die Dünnschichtprozesse Ihres Labors? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, optimale Filmeigenschaften und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften