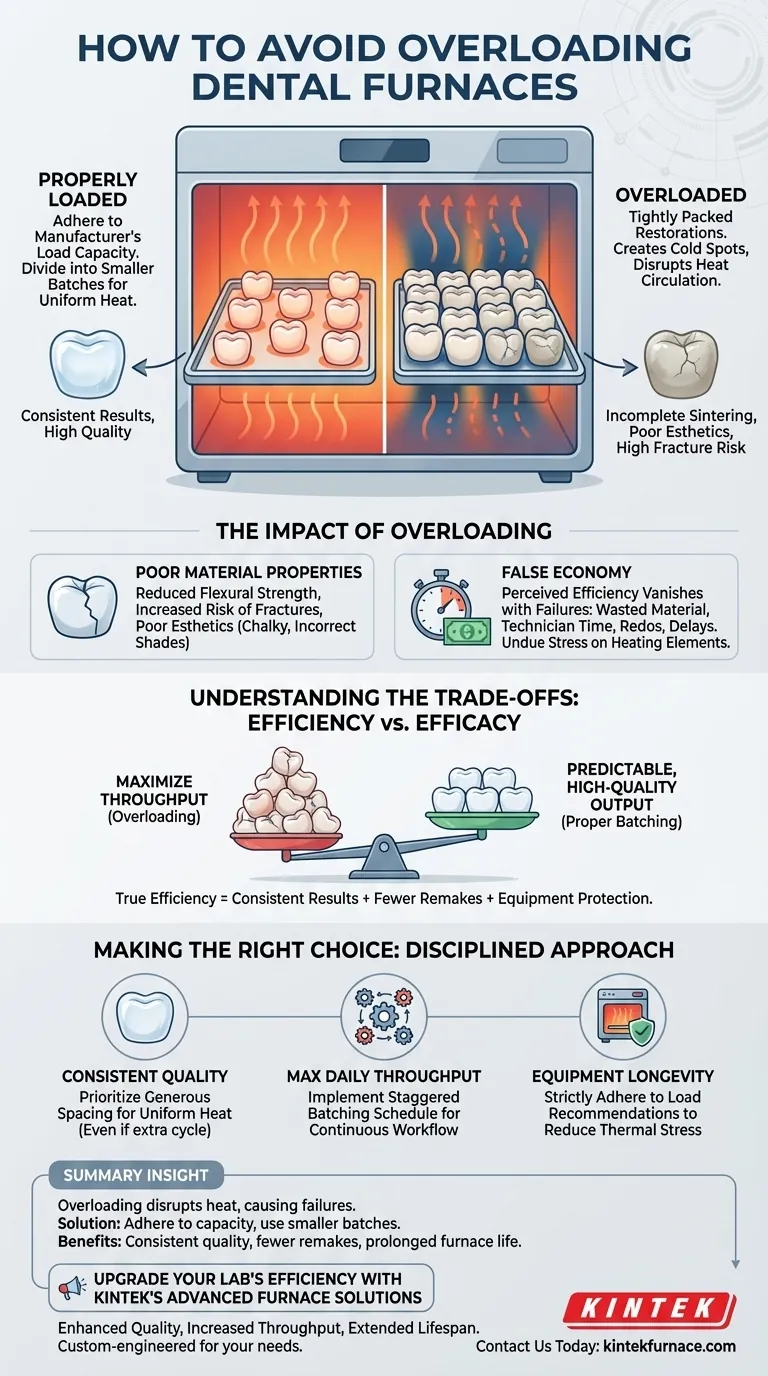

Um eine Überladung eines Dentalofens zu vermeiden, müssen Sie die vom Hersteller empfohlene Ladekapazität strikt einhalten und bei der Verarbeitung mehrerer Objekte diese in separate, kleinere Chargen aufteilen. Diese Disziplin betrifft nicht nur das Gewicht, sondern auch die Sicherstellung eines ausreichenden Raums für eine gleichmäßige Wärmezirkulation um jede Restauration herum.

Das Kernproblem bei Überladung ist nicht die physische Belastung des Ofenblechs, sondern die Störung der gleichmäßigen Wärme. Eng gepackte Restaurationen erzeugen kalte Stellen, die zu unvollständigem Sintern, einer beeinträchtigten Materialfestigkeit und letztendlich zu fehlgeschlagenen klinischen Ergebnissen führen.

Das Kernproblem: Behinderte Wärmezirkulation

Eine Überladung einer Ofenkammer beeinträchtigt den Sinterprozess direkt, indem sie eine Umgebung ungleichmäßiger Wärme schafft. Dies ist die Hauptursache vieler häufiger Restaurationsfehler.

Warum Überladung das Sintern stört

Moderne Dentalöfen sind auf konsistente Strahlungs- und Konvektionswärme angewiesen, um in der Brennkammer gleichmäßige Temperaturen zu erreichen.

Wenn Restaurationen zu dicht gepackt sind, blockieren sie diesen Wärmefluss. Dies führt zu „Hitzeschatten“ und erheblichen Temperaturschwankungen innerhalb der Kammer.

Die Auswirkung auf Materialeigenschaften

Inkonsistente Erwärmung führt in den kühleren Zonen zu unvollständigem Sintern. Dies resultiert in Restaurationen mit schlechter Ästhetik, wie geringer Transluzenz, falschen Farbtönen oder einem kreidigen Aussehen.

Noch kritischer ist, dass dies die Biegefestigkeit des Materials erheblich beeinträchtigt, wodurch das Risiko von Brüchen steigt, sobald die Restauration im Einsatz ist.

Der „Schatteneffekt“

Stellen Sie sich die Heizelemente des Ofens wie eine Glühbirne vor. Eine Restauration, die zu nah an einer anderen platziert ist, wirft einen „Hitzeschatten“ und verhindert, dass die dahinterliegende die volle, direkte Wärmeenergie erhält, die für eine ordnungsgemäße Verglasung und Verdichtung erforderlich ist.

Die Kompromisse verstehen

In einem geschäftigen Dentallabor ist der Druck, den Durchsatz zu maximieren, konstant. Der Versuch, Zeit durch Überladung eines Ofens zu sparen, ist jedoch eine falsche Wirtschaftlichkeit, die erhebliche Risiken birgt.

Der Reiz maximalen Durchsatzes

Der Wunsch, so viele Einheiten wie möglich in einem einzigen Zyklus zu sintern, ist verständlich. Es scheint die effizienteste Nutzung von Zeit und Energie zu sein.

Die wahren Kosten der Überladung

Diese wahrgenommene Effizienz verschwindet in dem Moment, in dem eine Charge fehlschlägt. Die Kosten einer einzigen fehlgeschlagenen Restauration – einschließlich verschwendetem Material, Technikerzeit für eine vollständige Wiederholung und verspäteter Lieferung – übersteigen jegliche durch Überladung eingesparte Zeit bei weitem.

Darüber hinaus kann der ständige Betrieb des Ofens bei maximaler Kapazität mit eingeschränktem Luftstrom die Heizelemente übermäßig belasten und deren Betriebslebensdauer potenziell verkürzen.

Effizienz vs. Wirksamkeit

Wahre Laboreffizienz wird durch vorhersehbare, qualitativ hochwertige Ergebnisse gemessen. Eine Strategie, kleinere, richtig angeordnete Chargen zu verarbeiten, ist effektiver, da sie konsistente Ergebnisse garantiert, kostspielige Nacharbeiten eliminiert und Ihre Investitionen in Geräte schützt.

Die richtige Wahl für Ihr Labor treffen

Ein disziplinierter Ansatz bei der Ofenbeladung ist grundlegend, um konsistente, hochwertige Ergebnisse zu erzielen. Ihre spezifische Priorität bestimmt Ihre genaue Strategie.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Qualität und Ästhetik liegt: Priorisieren Sie großzügige Abstände zwischen den Einheiten, um eine gleichmäßige Wärmeeinwirkung zu gewährleisten, selbst wenn dies einen zusätzlichen Brennzyklus erfordert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des täglichen Durchsatzes liegt: Implementieren Sie einen gestaffelten Chargenplan mit mehreren, kleineren Beladungen, um einen kontinuierlichen Arbeitsablauf ohne Qualitätseinbußen bei einzelnen Einheiten aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Geräte liegt: Halten Sie sich strikt an die Beladungsempfehlungen des Herstellers, um die thermische Belastung der Heizelemente zu reduzieren und vorzeitige Ausfälle und teure Reparaturen zu vermeiden.

Die richtige Ofenbeladung ist die Grundlage für eine vorhersehbare und erfolgreiche restaurative Zahnmedizin.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Kernproblem | Überladung stört die Wärmezirkulation, was zu ungleichmäßigem Sintern und Restaurationsfehlern führt. |

| Auswirkungen | Führt zu schlechter Ästhetik, reduzierter Biegefestigkeit und erhöhtem Bruchrisiko. |

| Lösung | Herstellerangaben zur Beladung beachten, kleinere Chargen für gleichmäßige Wärmeexposition verwenden. |

| Vorteile | Sorgt für gleichbleibende Qualität, verhindert kostspielige Nacharbeiten und verlängert die Ofenlebensdauer. |

Steigern Sie die Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK

Haben Sie Probleme mit der Überladung von Öfen, die zu fehlgeschlagenen Restaurationen und Ressourcenverschwendung führen? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochtemperatur-Ofenlösungen, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten können wir Öfen entwickeln, die Ihren einzigartigen experimentellen und Produktionsanforderungen genau entsprechen und eine optimale Wärmeverteilung und Lastmanagement gewährleisten.

Durch die Partnerschaft mit uns profitieren Sie von:

- Verbesserter Restaurationsqualität: Erzielen Sie ein gleichmäßiges Sintern für überlegene Ästhetik und Festigkeit.

- Erhöhtem Durchsatz: Implementieren Sie eine effiziente Chargenverarbeitung, ohne Kompromisse bei den Ergebnissen einzugehen.

- Verlängerter Gerätelebensdauer: Reduzieren Sie thermischen Stress mit zuverlässigen, maßgeschneiderten Lösungen.

Lassen Sie nicht zu, dass Überladung das Potenzial Ihres Labors zurückhält. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihnen helfen kann, Ihre Prozesse zu optimieren und stets makellose zahnärztliche Restaurationen zu liefern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision