In der Halbleiterindustrie werden SC-Typ Siliziumkarbid (SiC)-Heizelemente hauptsächlich in Hochtemperatur-Diffusionsöfen und anderen thermischen Verarbeitungsschritten eingesetzt. Ihre Auswahl für diese anspruchsvolle Rolle wird durch ihre hohe Reinheit und außergewöhnliche thermische Stabilität bestimmt, die entscheidend für die Herstellung hochwertiger, fehlerfreier Halbleiterbauelemente sind.

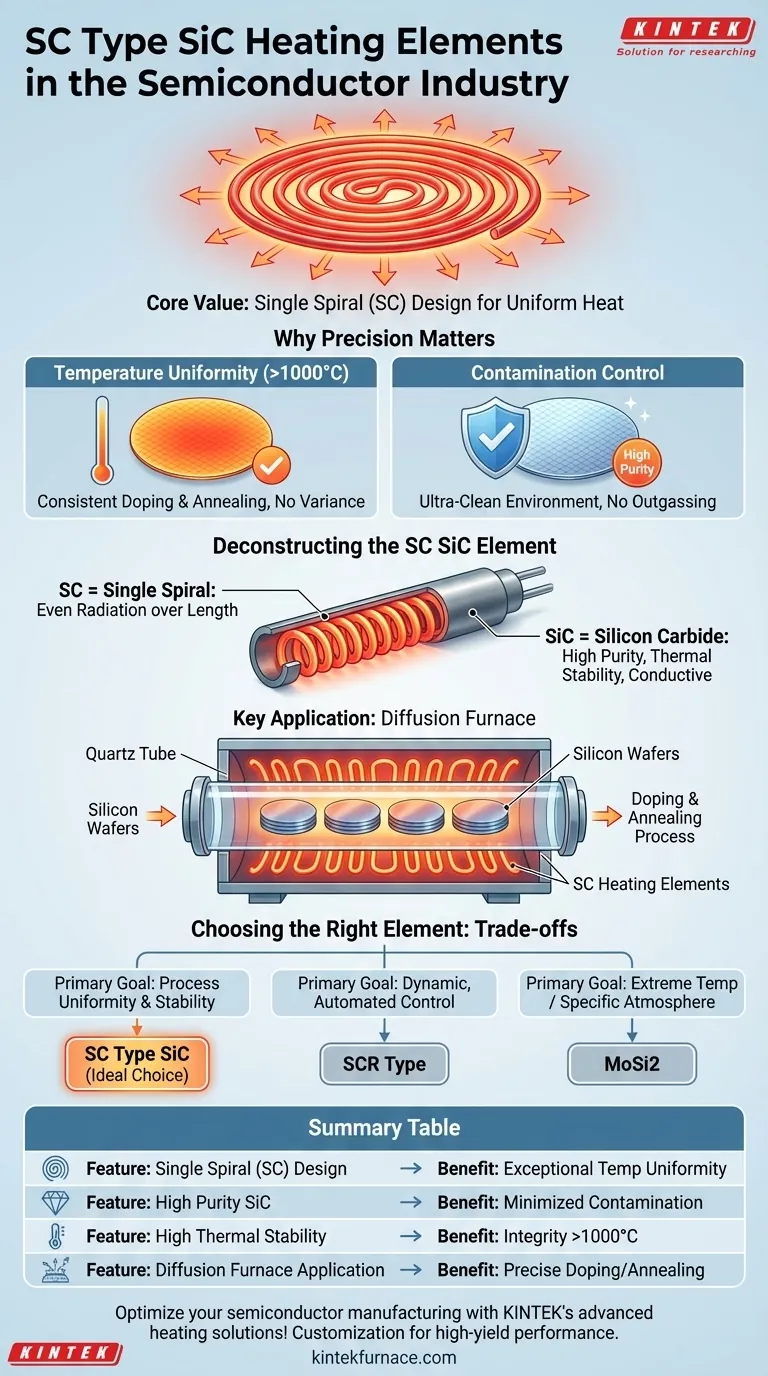

Der Kernwert eines SC-Typ SiC-Elements in der Halbleiterfertigung liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen. Es ist das Einzelspiral-Design (SC), das eine außergewöhnlich gleichmäßige Wärme liefert – eine nicht verhandelbare Anforderung für Prozesse, bei denen selbst geringfügige Temperaturschwankungen eine ganze Wafercharge beeinträchtigen können.

Die Rolle der Präzisionsheizung in der Halbleiterfertigung

Die Herstellung integrierter Schaltkreise ist ein Prozess von immenser Präzision. Thermische Verarbeitungsschritte sind grundlegend für diese Arbeit, und die Qualität des Heizelements wirkt sich direkt auf den Endproduktausstoß und die Leistung aus.

Warum Temperaturgleichmäßigkeit von größter Bedeutung ist

Halbleiterprozesse wie Dotierung und Glühen erfordern, dass Wafer auf präzise Temperaturen erhitzt werden, oft über 1000 °C.

Selbst eine geringe Temperaturabweichung über einen einzelnen Wafer – oder zwischen verschiedenen Wafern in einer Charge – kann die beabsichtigten elektrischen Eigenschaften verändern und zu einem Geräteausfall führen. Ziel ist es, eine perfekt stabile und homogene thermische Umgebung zu schaffen.

Die Kontaminationsherausforderung

Die Halbleiterfertigung erfolgt in einer ultrareinen Umgebung. Jegliche Verunreinigungen, die während eines Heizzyklus eingebracht werden, können in den Siliziumwafer eingebettet werden und die mikroskopischen Schaltkreise dauerhaft beschädigen.

Heizelemente müssen daher aus hochreinen Materialien gefertigt sein, die bei hohen Temperaturen nicht ausgasen oder Partikel abgeben.

Das SC-Typ SiC-Element entschlüsseln

Die Bezeichnung „SC“ und das Material „SiC“ weisen beide auf die spezifischen Eigenschaften hin, die diese Elemente für eine so sensible Anwendung geeignet machen.

„SC“ bezieht sich auf das Einzelspiral-Design

Das „SC“ im Namen steht für Single Spiral (Einzelspirale). Dies bezieht sich auf die physikalische Konstruktion des Heizelements, das so konzipiert ist, dass es über seine gesamte Länge gleichmäßig Wärme abstrahlt.

Dieses Design optimiert die räumliche Temperaturgleichmäßigkeit und ist somit ideal für große Öfen, in denen eine konstante Temperatur über eine große Fläche aufrechterhalten werden muss. Dies stellt sicher, dass jeder Wafer in einem Ofenrohr das gleiche thermische Profil erfährt.

Der Materialvorteil: Hochreines Siliziumkarbid

Siliziumkarbid ist ein Keramikmaterial mit einer einzigartigen Kombination von Eigenschaften. Es hat einen hohen elektrischen Widerstand, wodurch es effizient Wärme erzeugen kann, aber auch eine gute Wärmeleitfähigkeit, die hilft, diese Wärme gleichmäßig zu verteilen.

Entscheidend ist, dass es eine ausgezeichnete thermische Stabilität besitzt, was bedeutet, dass es dem Abbau widersteht und seine strukturelle Integrität bei den extremen Temperaturen, die für die Halbleiterverarbeitung erforderlich sind, beibehält.

Die Schlüsselanwendung: Diffusionsöfen

In einem Diffusionsöfen wird eine Charge von Siliziumwafern in ein Quarzrohr gelegt, das von Heizelementen umgeben ist. Die Fähigkeit des SC-Typs, gleichmäßige, stabile und saubere Wärme zu liefern, passt perfekt zu dieser Aufgabe.

Dies stellt sicher, dass Dotiergase konsistent in die Siliziumwafer eingebracht werden, wodurch die präzisen Transistoreigenschaften erzeugt werden, die für moderne Elektronik erforderlich sind.

Die Kompromisse verstehen

Während SC-Typ SiC-Elemente ein Arbeitspferd für gleichmäßige Erwärmung sind, existieren sie in einem breiteren Ökosystem industrieller Heizlösungen. Das Verständnis ihrer Position hilft, ihren idealen Anwendungsfall zu klären.

Einfachheit und Zuverlässigkeit

Die Stärke des SC-Typ-Elements liegt in seinem robusten und unkomplizierten Design, das zuverlässige, gleichmäßige Wärme liefert. Es ist eine bewährte Lösung für Anwendungen, bei denen Konsistenz das primäre Ziel ist.

Vergleich mit anderen Elementtypen

Andere Elemente, wie der SCR-Typ, sind für anspruchsvollere Wärmemanagementsysteme konzipiert, die schnelle, automatisierte Temperatureinstellungen erfordern. Diese finden sich häufig in der fortschrittlichen Elektronikfertigung, wo eine dynamische Steuerung erforderlich ist.

Ähnlich sind Molybdändisilizid (MoSi2)-Elemente eine weitere gängige Wahl für Hochtemperaturöfen. Die Entscheidung zwischen SiC und MoSi2 hängt oft von spezifischen Faktoren wie der maximalen Betriebstemperatur, der atmosphärischen Kompatibilität und den Kosten ab.

Physische Einschränkungen

Als Keramikkomponenten sind SiC-Heizelemente von Natur aus spröde. Bei Installation und Wartung ist Vorsicht geboten, um mechanische Stöße zu vermeiden, die zu Brüchen führen können.

Wie Sie dies auf Ihren Prozess anwenden können

Die Wahl des richtigen Heizelements erfordert die Abstimmung seiner grundlegenden Designvorteile mit den wichtigsten Anforderungen Ihres thermischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und -stabilität liegt: Das SC-Typ SiC-Element ist eine ideale Wahl aufgrund seines Einzelspiral-Designs, das darauf ausgelegt ist, Temperaturabweichungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dynamischer, automatisierter Temperaturregelung liegt: Möglicherweise müssen Sie fortgeschrittenere Optionen wie SCR-Typ-Elemente in Betracht ziehen, die besser für anspruchsvolles Wärmemanagement geeignet sind.

- Wenn Ihr Prozess spezifische chemische Atmosphären oder extreme Temperaturen beinhaltet: Ein detaillierter Vergleich mit Alternativen wie MoSi2 ist erforderlich, um Materialkompatibilität und Langlebigkeit sicherzustellen.

Letztendlich hängt die Auswahl der richtigen Heiztechnologie von einem klaren Verständnis der unnachgiebigen Anforderungen Ihres spezifischen Fertigungsziels ab.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Halbleiterindustrie |

|---|---|

| Einzelspiral-Design (SC) | Bietet außergewöhnliche Temperaturgleichmäßigkeit für eine konsistente Waferverarbeitung |

| Hochreines Siliziumkarbid | Minimiert Kontaminationen in ultrareinen Umgebungen |

| Hohe thermische Stabilität | Behält die Integrität bei Temperaturen über 1000 °C bei |

| Anwendung in Diffusionsöfen | Gewährleistet präzise Dotierung und Glühen von Siliziumwafern |

Optimieren Sie Ihre Halbleiterfertigung mit den fortschrittlichen Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Ertrag und Leistung verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SC-Typ SiC-Elemente und andere Produkte Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise von Heizelementen? Entdecken Sie die Joulesche Erwärmung für präzise Temperaturregelung

- Was sind die Vorteile von Aluminiumnitrid bei Heizelementen? Erreichen Sie schnelle, gleichmäßige Erwärmung mit überlegener Isolierung

- Warum ist die geringe thermische Masse von MoSi2-Heizelementen vorteilhaft? Erzielen Sie eine schnelle, präzise Temperaturregelung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Wie verhält sich Molybdändisilizid bei hohen Temperaturen? Entfesseln Sie überlegene Leistung bei extremer Hitze

- Was sind die Nachteile von MoSi2-Heizelementen? Wichtigste Herausforderungen und Alternativen

- Welche Faktoren tragen zur langen Lebensdauer von Graphitheizelementen bei? Maximieren Sie die Leistung Ihres Hochtemperaturofens

- Was sind die beiden Haupttypen von keramischen Infrarotheizungen? Wählen Sie die richtige Heizung für Ihre Bedürfnisse