Kurz gesagt, Porzellanöfen sind unverzichtbare Werkzeuge für die Herstellung sowohl hitzebeständiger feuerfester Materialien als auch hochspezialisierter Werkstoffe wie fortschrittlicher Keramiken und Batteriekomponenten. Dies erreichen sie, indem sie die präzise gesteuerten Hochtemperaturbedingungen bereitstellen, die erforderlich sind, um Rohmaterialien in ein fertiges Hochleistungsprodukt zu brennen, zu sintern oder chemisch zu verändern.

Der Begriff „Porzellanofen“ dient oft als allgemeine Kategorie für eine Reihe von Hochtemperaturofenen. Ihr eigentlicher Wert in der modernen Materialwissenschaft liegt nicht nur im Erreichen hoher Temperaturen, sondern in ihrer Fähigkeit, die Atmosphäre – von einem reinen Vakuum bis zu einem bestimmten Gas – präzise zu steuern, um die Endeigenschaften des erzeugten Materials zu bestimmen.

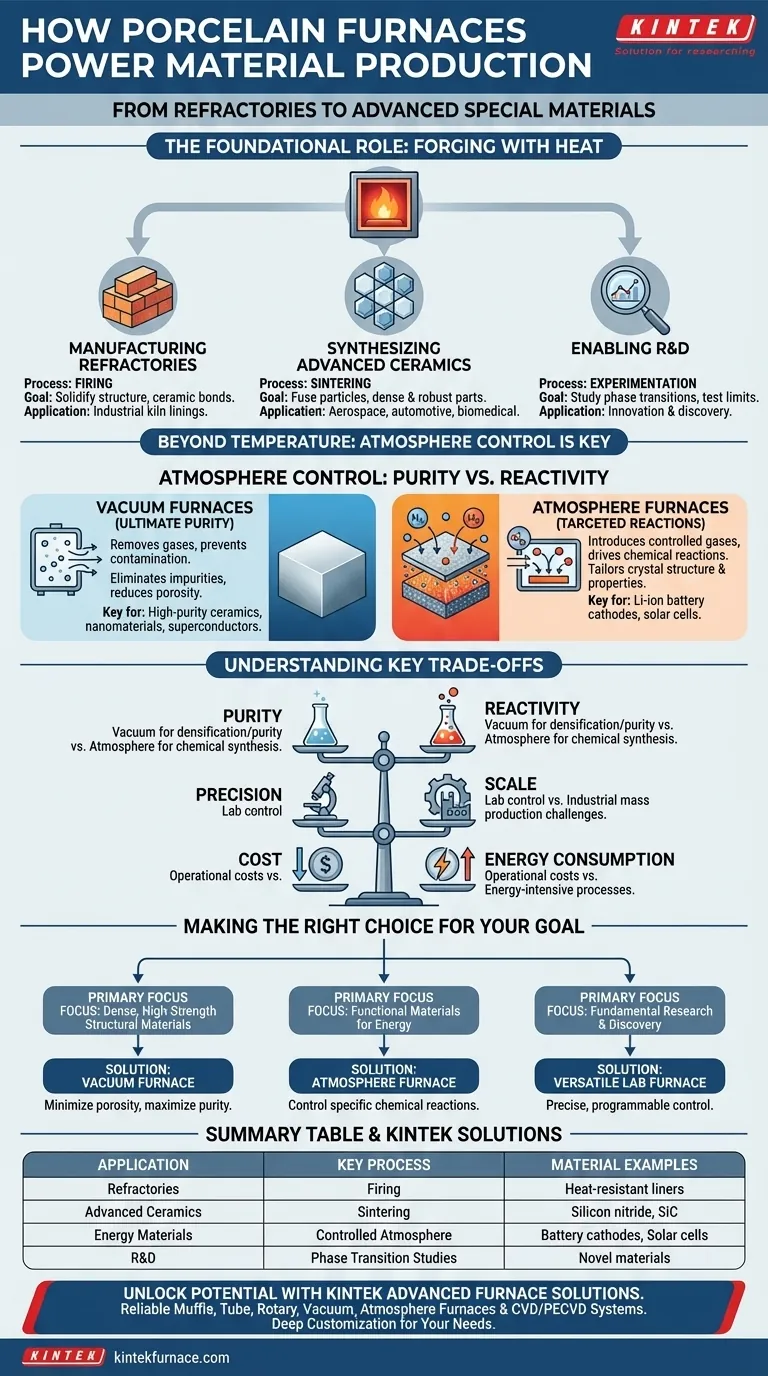

Die grundlegende Rolle: Werkstoffe durch Hitze schmieden

Im Kern ist ein Hochtemperaturofen ein Werkzeug zur Einleitung physikalischer und chemischer Veränderungen, die nur durch intensive thermische Energie möglich sind. Diese grundlegende Fähigkeit wird bei der Herstellung einer breiten Palette von Materialien angewendet.

Herstellung von Feuerfestmaterialien

Feuerfeste Materialien sind Werkstoffe, die extremen Temperaturen ohne Zersetzung standhalten sollen, was sie für die Auskleidung industrieller Brennöfen, Reaktoren und Öfen unerlässlich macht. Ein Porzellanofen wird verwendet, um diese Materialien zu brennen, ihre Struktur zu verfestigen und die keramischen Bindungen zu erzeugen, die ihnen ihre außergewöhnliche thermische Stabilität verleihen.

Synthese von fortschrittlichen Keramiken

Materialien wie Siliziumnitrid (Si₃N₄) und Siliziumkarbid (SiC) werden in anspruchsvollen Luft- und Raumfahrt-, Automobil- und biomedizinischen Anwendungen eingesetzt. Öfen ermöglichen ihre Herstellung durch einen Prozess namens Sintern, bei dem feine Partikel unter Hitze verschmolzen werden, um ein dichtes, porenfreies und mechanisch robustes Endteil zu erzeugen.

Ermöglichung von Forschung und Entwicklung

Für Universitäten und Forschungsinstitute sind diese Öfen die Arbeitstiere der Materialwissenschaft. Sie ermöglichen es Forschern, mit neuen Zusammensetzungen zu experimentieren, Phasenübergänge bei hohen Temperaturen zu untersuchen und die Leistungsgrenzen neuartiger Materialien zu testen, was Innovationen in allen Branchen vorantreibt.

Mehr als nur Temperatur: Die Bedeutung der Atmosphärenkontrolle

Die bedeutendsten Fortschritte in der Materialproduktion stammen von Spezialöfen, die mehr tun, als nur Wärme zu erzeugen. Die Kontrolle der gasförmigen Umgebung im Inneren des Ofens ist entscheidend für die Herstellung von Materialien mit spezifischen, konstruierten Eigenschaften.

Vakuumöfen für höchste Reinheit

Ein Vakuumofen entfernt Luft und andere Gase während des Erhitzens aus der Kammer. Dies verhindert Kontamination und unerwünschte Oxidation, was für die Herstellung von hochreinen Materialien wie fortschrittlichen Keramiken, Nanomaterialien und Supraleitern von entscheidender Bedeutung ist.

Durch die Eliminierung von Verunreinigungen und Gasblasen trägt das Vakuumsintern dazu bei, dass Materialien nahezu die theoretische Dichte erreichen. Dies verringert die Porosität, was die Festigkeit, Härte und thermische Beständigkeit eines Materials dramatisch erhöht.

Atmosphärenöfen für gezielte Reaktionen

Im Gegensatz zu einem Vakuum ermöglicht ein Atmosphärenofen die Einführung spezifischer, kontrollierter Gase. Dies wird verwendet, um gewünschte chemische Reaktionen gezielt herbeizuführen.

Beispielsweise kann bei der Herstellung von Kathoden für Lithium-Ionen-Batterien eine bestimmte Atmosphäre helfen, die ideale Kristallstruktur für eine hohe elektrochemische Leistung zu bilden. Ebenso werden bei der Herstellung von Solarzellen Prozesse wie das Dotieren von Siliziumwafern in einer kontrollierten Atmosphäre durchgeführt, um deren photoelektrische Effizienz zu verbessern.

Die wichtigsten Kompromisse verstehen

Die Wahl der richtigen Ofentechnologie erfordert die Abwägung konkurrierender Prioritäten. Die Entscheidung wirkt sich direkt auf die Eigenschaften des Endmaterials und die Effizienz des Prozesses aus.

Reinheit vs. Reaktivität

Der Hauptkompromiss besteht zwischen einem Vakuum und einer kontrollierten Atmosphäre. Eine Vakuumumgebung ist ideal, wenn das Ziel Verdichtung und Reinheit ist und jede Wechselwirkung mit äußeren Elementen verhindert werden soll. Eine Atmosphärenumgebung wird gewählt, wenn eine spezifische chemische Reaktion ein notwendiger Bestandteil der Materialysynthese ist.

Präzision vs. Maßstab

Labormaßstäbliche Öfen bieten eine außergewöhnliche Kontrolle über Temperaturgradienten und Atmosphärenbedingungen, was perfekt für die Forschung und Entwicklung neuer Materialien ist. Die Übertragung dieser präzisen Bedingungen auf große Öfen im industriellen Maßstab für die Massenproduktion kann jedoch eine erhebliche technische Herausforderung darstellen und erfordert oft Kompromisse bei der Gleichmäßigkeit.

Kosten und Energieverbrauch

Hochtemperaturofen sind energieintensiv. Prozesse, die extreme Temperaturen, lange Dauer oder komplexe Atmosphärenkontrolle erfordern, sind mit erheblichen Betriebskosten verbunden. Diese wirtschaftliche Realität ist sowohl in der Forschung als auch in der industriellen Produktion ein kritischer Faktor.

Die richtige Wahl für Ihr Ziel treffen

Die Art des Ofenprozesses, den Sie verwenden, wird ausschließlich durch die gewünschten Eigenschaften Ihres Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von dichten, hochfesten Strukturwerkstoffen liegt: Ein Vakuumofen ist unerlässlich, um die Porosität zu minimieren und die Reinheit zu maximieren, um überlegene mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Funktionsmaterialien für Energieanwendungen liegt: Ein Atmosphärenofen ist notwendig, um die spezifischen chemischen Reaktionen zu kontrollieren, die die aktiven Eigenschaften des Materials erzeugen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung und Materialentdeckung liegt: Ein vielseitiger Laborofen mit präziser, programmierbarer Steuerung von Temperatur und Atmosphäre ist der Schlüssel zur Erforschung neuer Möglichkeiten.

Letztendlich sind diese Öfen die kritischen Instrumente, die es uns ermöglichen, Basiselemente in die fortschrittlichen Materialien umzuwandeln, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Materialbeispiele |

|---|---|---|

| Feuerfeste Materialien | Brennen | Hitzebeständige Auskleidungen |

| Fortschrittliche Keramiken | Sintern | Siliziumnitrid, Siliziumkarbid |

| Energiematerialien | Reaktionen unter kontrollierter Atmosphäre | Kathoden für Lithium-Ionen-Batterien, Solarzellen |

| Forschung & Entwicklung | Phasenübergangsstudien | Neue Materialien für Luft- und Raumfahrt, Biomedizin |

Entfesseln Sie das volle Potenzial Ihrer Materialproduktion mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten versorgen wir diverse Labore mit zuverlässigen Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit maßgeschneiderter Ofentechnologie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?