In der Welt der Glasherstellung dienen Muffelöfen nicht nur der Wärmeerzeugung, sondern der Schaffung einer hochkontrollierten Umgebung. Ihre wesentliche Rolle besteht darin, kritische thermische Prozesse wie Schmelzen, Tempern und Oberflächenveredelung zu ermöglichen, bei denen präzise Temperaturkontrolle und eine saubere, kontaminationsfreie Atmosphäre von größter Bedeutung sind, um Glas von außergewöhnlicher Klarheit und struktureller Integrität zu erzielen.

Während viele Öfen hohe Temperaturen erreichen können, liegt der Hauptwert eines Muffelofens in der Glasherstellung in seiner Fähigkeit, außergewöhnlich saubere und gleichmäßige Wärme zu liefern. Diese kontrollierte Umgebung ist nicht verhandelbar für die Herstellung von Glas mit hoher Klarheit, konsistenten Eigenschaften und Freiheit von inneren Spannungen.

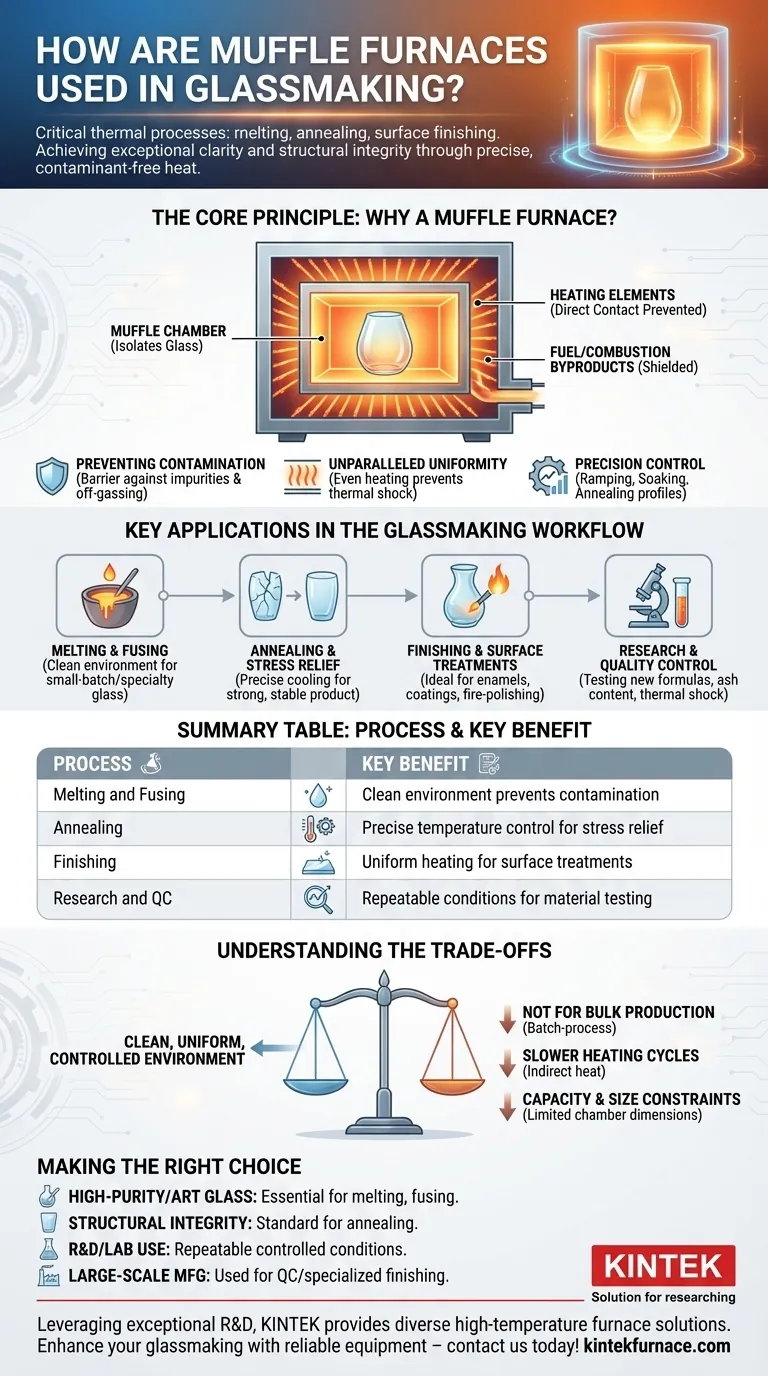

Das Kernprinzip: Warum ein Muffelofen?

Der Name „Muffel“ verrät seine Funktion. Der Ofen enthält eine innere Kammer (den Muffel), die das Glas vom direkten Kontakt mit den Heizelementen oder Flammen isoliert. Diese Trennung ist die Quelle seiner Hauptvorteile.

Verhinderung von Kontamination

Der Muffel wirkt als physische Barriere. Bei befeuerten Öfen schützt er das Glas vor Verbrennungsprodukten. Bei Elektroöfen verhindert er, dass mögliche Ausgasungen oder Partikel der Heizelemente in die Glasoberfläche eindringen. Dies ist entscheidend für die Herstellung von optischem Glas oder hochreinem Glas.

Unübertroffene Temperaturuniformität

Der Muffel erwärmt sich und strahlt Energie gleichmäßig aus allen Richtungen auf das Werkstück ab. Diese gleichmäßige Erwärmung ist entscheidend, um thermischen Schock und innere Spannungen zu verhindern, die dazu führen können, dass Glas während oder nach der Verarbeitung spröde wird oder Risse bekommt.

Präzise Steuerung für komplexe Zyklen

Glas erfordert spezifische Aufheiz- und Abkühlraten, ein Prozess, der als Rampen (Aufheizen), Halten (Temperatur halten) und Tempern (Abkühlen) bezeichnet wird. Muffelöfen zeichnen sich durch ihre fortschrittliche Isolierung und digitalen Steuerungen bei der automatischen Ausführung dieser präzisen thermischen Profile aus.

Wichtige Anwendungen im Glasherstellungsprozess

Ein Muffelofen wird in mehreren kritischen Phasen eingesetzt, von der Herstellung bis zur Veredelung, insbesondere bei künstlerischen, kundenspezifischen und forschungsorientierten Glaskonstruktionen.

Schmelzen und Fügen

Für die Herstellung von Kleinchargen oder Spezialgläsern bietet ein Muffelofen die saubere Umgebung, die erforderlich ist, um Rohstoffe (wie Sand, Soda und Kalk) zu schmelzen oder Glasstücke (Glasscherben) miteinander zu verschmelzen, ohne Verunreinigungen einzubringen. Dies ist üblich in Kunstglateliers und F&E-Laboren.

Tempern und Spannungsabbau

Dies ist wohl die kritischste Anwendung. Nachdem Glas geblasen, gegossen oder geformt wurde, kühlt es ungleichmäßig ab, wodurch immense innere Spannungen entstehen. Tempern ist der Prozess, bei dem das Glas auf eine bestimmte Temperatur erhitzt und dann sehr langsam abgekühlt wird. Die Fähigkeit eines Muffelofens, eine präzise, automatische Abkühlkurve auszuführen, macht ihn zum Industriestandard für diese Aufgabe und gewährleistet ein starkes, stabiles Endprodukt.

Veredelung und Oberflächenbehandlungen

Die kontrollierte Umgebung des Ofens ist ideal für sekundäre Prozesse. Dazu gehört das Einbrennen von Dekorations-Emaille, das Auftragen von Beschichtungen oder die Wärmebehandlung des Glases zur Veränderung seiner Oberflächeneigenschaften. Prozesse wie Slumping (Formen von Glas über einer Form) und das Flammpolieren profitieren ebenfalls von dieser präzisen Hitze.

Forschung und Qualitätskontrolle

In den Materialwissenschaften verwenden Labore Muffelöfen zur Entwicklung und Prüfung neuer Glasformeln. Sie werden auch für Qualitätskontrolltests verwendet, wie z. B. die Bestimmung des Aschegehalts oder der thermischen Schockbeständigkeit einer bestimmten Glaszusammensetzung.

Die Kompromisse verstehen

Obwohl sie unverzichtbar sind, sind Muffelöfen nicht die Lösung für jedes Glasherstellungsszenario. Das Verständnis ihrer Einschränkungen ergibt ein vollständiges Bild.

Nicht ideal für die Massenproduktion

Für die Großserienfertigung von Artikeln wie Flaschen oder Fensterscheiben sind massive Durchlaufschmelzbehälter und lange Temperöfen (sogenannte Lehröfen) effizienter. Muffelöfen sind Chargenprozess-Werkzeuge, die sich am besten für kundenspezifische Arbeiten, F&E und kleinere Betriebe eignen.

Langsamere Heizzyklen

Da die Hitze indirekt ist (sie muss zuerst den Muffel erhitzen, der dann auf das Glas abstrahlt), kann der Heizprozess langsamer sein als bei einem direkten Feuerofen. Dies ist der Kompromiss, der für eine sauberere, gleichmäßigere Umgebung eingegangen wird.

Kapazitäts- und Größenbeschränkungen

Die Größe des zu bearbeitenden Objekts wird durch die Innenabmessungen der Muffelkammer begrenzt. Dies macht sie ungeeignet für sehr große architektonische oder skulpturale Stücke, die maßgeschneiderte Öfen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Muffelofens hängt vollständig vom gewünschten Ergebnis und dem Umfang Ihrer Arbeit ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinem, kundenspezifischem oder Kunstglas liegt: Die saubere, kontrollierte Umgebung eines Muffelofens ist für das Schmelzen, Fügen und Formen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der strukturellen Integrität jedes Glasstücks liegt: Ein Muffelofen ist der Standard für die Durchführung der präzisen Temperzyklen, die zur Beseitigung innerer Spannungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Glasformeln liegt: Ein Labor-Muffelofen bietet die reproduzierbaren, kontrollierten Bedingungen, die für genaue Materialprüfungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Fertigung liegt: Muffelöfen werden für die Qualitätskontrolle und spezielle Veredelung eingesetzt, aber das primäre Schmelzen wird von größeren, kontinuierlichen Industrieöfen übernommen.

Letztendlich ist die Beherrschung des Einsatzes eines Muffelofens der Schlüssel zur Kontrolle der grundlegenden Eigenschaften, die hochwertiges Glas definieren.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil |

|---|---|

| Schmelzen und Fügen | Saubere Umgebung verhindert Kontamination |

| Tempern | Präzise Temperaturkontrolle zur Spannungsentlastung |

| Veredelung | Gleichmäßige Erwärmung für Oberflächenbehandlungen |

| Forschung und QC | Reproduzierbare Bedingungen für Materialtests |

KINTEK nutzt herausragende F&E- und interne Fertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Glasherstellungsprozesse mit unseren zuverlässigen Geräten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern