In der Glasindustrie sind Muffelöfen unverzichtbare Werkzeuge für Transformation und Qualitätskontrolle. Sie werden zum Schmelzen von Glas für Recyclingzwecke, zum Erhitzen für Formgebung und Modellierung, zur Stärkung des Endprodukts durch präzise Wärmebehandlung und zur Analyse der chemischen Eigenschaften von Rohmaterialien eingesetzt. Elektrische Muffelöfen sind besonders wegen ihrer Fähigkeit geschätzt, die für diese Prozesse erforderlichen hohen Temperaturen zuverlässig zu erreichen.

Der Hauptvorteil eines Muffelofens in der Glasindustrie ist seine Fähigkeit, eine saubere, präzise kontrollierte Hochtemperaturumgebung bereitzustellen. Dies isoliert das Glas von Brennstoffnebenprodukten und direkter Flamme, was entscheidend für die Erzielung der gewünschten strukturellen Eigenschaften, Klarheit und Festigkeit ist.

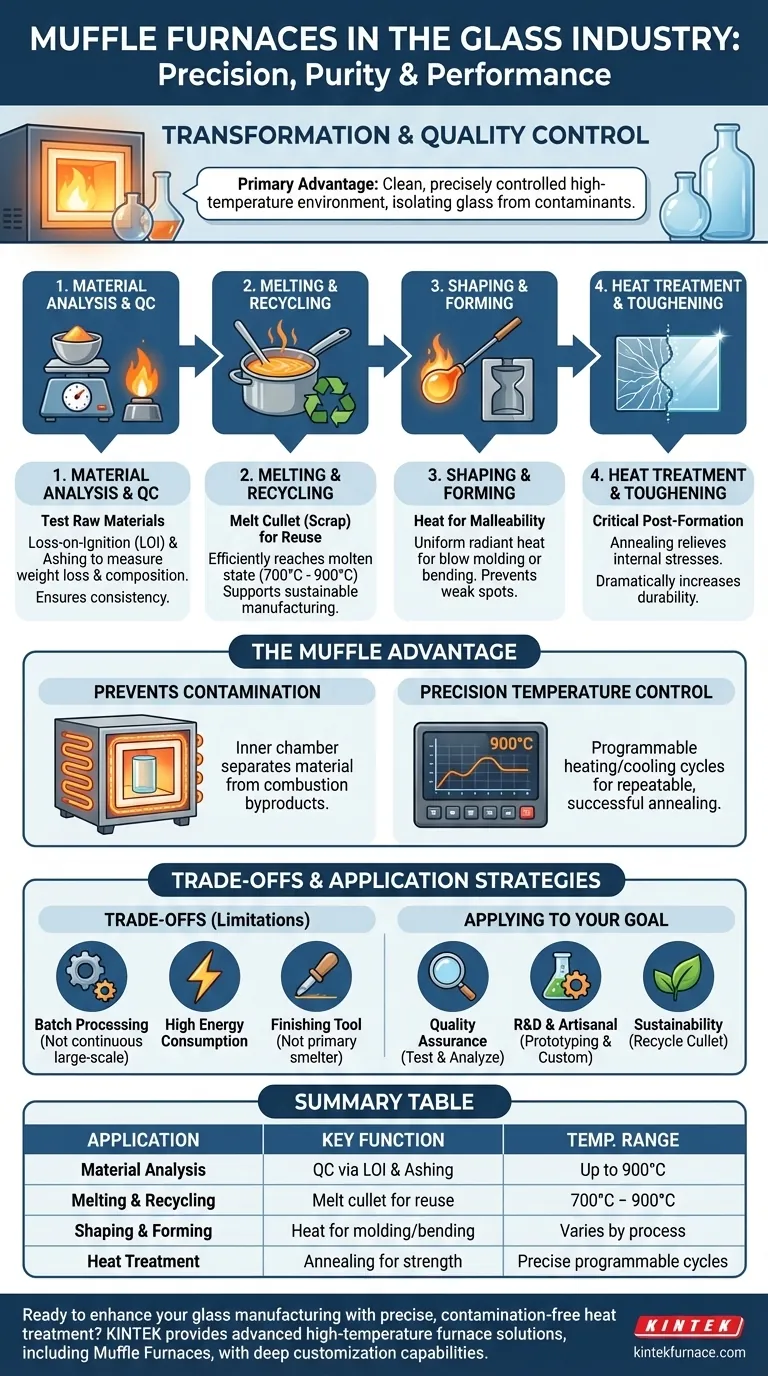

Die Kernfunktionen in der Glasproduktion

Ein Muffelofen wird typischerweise nicht für das anfängliche, großvolumige Schmelzen von Sand und anderen Rohmaterialien in der Massenproduktion verwendet. Stattdessen erfüllt er mehrere entscheidende, spezialisierte Aufgaben im gesamten Herstellungsprozess.

Materialanalyse und Qualitätskontrolle

Vor Beginn der Produktion wird ein Muffelofen zur Prüfung der Rohmaterialien verwendet. Prozesse wie Glühverlust (LOI) und Veraschung beinhalten das Erhitzen einer Probe zur Gewichtsabnahmebestimmung, wodurch deren Zusammensetzung und das Vorhandensein flüchtiger Bestandteile aufgedeckt werden. Diese Daten sind entscheidend für die Vorhersage des Schmelzverhaltens des Glases und zur Gewährleistung gleichbleibender Qualität.

Schmelzen und Recycling

Der Ofen ist ideal zum Einschmelzen von Glasscherben (Cullet) als Teil eines Recyclingprozesses. Er kann das Glas effizient in seinen geschmolzenen Zustand bringen, typischerweise im Bereich von 700°C bis 900°C, damit es zu neuen Produkten umgeformt werden kann. Dies macht ihn zu einem Schlüsselwerkzeug für nachhaltige Fertigungspraktiken.

Formgebung und Gestalten

Um Glas zu formen, muss es erhitzt werden, bis es formbar wird. Ein Muffelofen liefert die gleichmäßige, abgestrahlte Wärme, die für Prozesse wie Blasformen oder das Biegen von Glas in bestimmte Formen notwendig ist. Die konstante Temperatur im gesamten Brennraum stellt sicher, dass das gesamte Glasstück bearbeitbar ist und verhindert Schwachstellen.

Wärmebehandlung und Härtung

Die vielleicht kritischste Anwendung ist die Wärmebehandlung nach der Formgebung. Prozesse wie das Glühen (Annealing) umfassen das Erhitzen des fertigen Glasprodukts auf eine bestimmte Temperatur und das anschließende langsame Abkühlen nach einem kontrollierten Zeitplan. Dadurch werden die während der Formgebung entstandenen inneren Spannungen abgebaut, was die Haltbarkeit des Glases dramatisch erhöht und Rissbildung verhindert.

Warum ein Muffelofen das richtige Werkzeug ist

Die einzigartige Konstruktion eines Muffelofens macht ihn besonders für die empfindliche Arbeit der Glasherstellung geeignet und unterscheidet ihn von anderen Hochtemperaturgeräten.

Der „Muffel“-Vorteil: Vermeidung von Kontamination

Der Name „Muffelofen“ leitet sich vom Muffel ab, einer inneren Kammer, die das erhitzte Material von den Heizelementen oder der Flamme trennt. Dies ist für die Glasproduktion nicht verhandelbar, da der direkte Kontakt mit Verbrennungsprodukten Verunreinigungen einführen könnte, die Farbe, Klarheit und strukturelle Integrität des Materials beeinträchtigen.

Präzise Temperaturkontrolle

Moderne elektrische Muffelöfen bieten außergewöhnliche Temperaturstabilität und programmierbare Heizzyklen. Glasmacher können präzise Aufheizraten, Haltezeiten und Abkühlrampen definieren. Dieses Maß an Kontrolle ist für ein wiederholbares und erfolgreiches Glühen unerlässlich, bei dem bereits eine Abweichung von wenigen Grad das Produkt ruinieren kann.

Vielseitigkeit im gesamten Arbeitsablauf

Derselbe Ofentyp kann für mehrere Aufgaben verwendet werden. Ein Labor kann einen Muffelofen für F&E und Materialanalyse nutzen, während eine Kleinserienfertigung eine größere Version zum Glühen oder zur kundenspezifischen Formgebung verwenden kann. Diese Vielseitigkeit macht ihn zu einem wertvollen Gut für ein breites Spektrum an Betriebsmaßstäben.

Die Kompromisse verstehen

Obwohl Muffelöfen sehr effektiv sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer korrekten Anwendung.

Maßstab und Durchsatz

Muffelöfen eignen sich am besten für die Batch-Verarbeitung, nicht für die kontinuierliche Großserienproduktion. Zum Schmelzen von Tonnen von Rohsand für die Floatglasherstellung verwenden Industrien massive, kontinuierlich beschickte Tanköfen. Muffelöfen sind für spezialisierte Aufgaben mit geringerem Volumen.

Energieverbrauch

Das Erreichen und Halten von Temperaturen von 900°C erfordert eine erhebliche Menge an elektrischer Energie. Für jeden Betrieb sind diese Energiekosten ein primärer Kostenfaktor, der gemanagt werden muss.

Ein Werkzeug für die Endbearbeitung, nicht für das primäre Schmelzen

Es ist hilfreich, sich einen Muffelofen als Werkzeug für die Endbearbeitung oder spezialisierte Verarbeitung vorzustellen, anstatt als primären Schmelzofen. Seine Stärke liegt in der Präzision, die er in die Wärmebehandlung, das Recycling und die Qualitätstests einbringt, nicht im reinen Produktionsvolumen.

Anwendung auf Ihr Ziel

Die effektive Anwendung eines Muffelofens hängt davon ab, seine Fähigkeiten mit Ihrem spezifischen Ziel im Glaslebenszyklus abzugleichen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätssicherung liegt: Verwenden Sie den Ofen für Glühverlusttests an Rohmaterialien und zur Analyse der strukturellen Eigenschaften fertiger Proben.

- Wenn Ihr Hauptaugenmerk auf Produktentwicklung oder Kunsthandwerk liegt: Nutzen Sie seine präzise Temperaturkontrolle für die Prototypenentwicklung neuer Formen, die Herstellung kundenspezifischer Teile und die Durchführung komplexer Glühzyklen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Recycling liegt: Setzen Sie den Ofen ein, um Glasscherben effizient in eine reine, nutzbare Form für neue Produkte zu schmelzen.

Letztendlich ermöglicht der Muffelofen Glasherstellern die präzise Umgebungskontrolle, die erforderlich ist, um ihre Materialien zu testen, zu formen und zu perfektionieren.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Temperaturbereich |

|---|---|---|

| Materialanalyse | Qualitätskontrolle mittels LOI und Veraschung | Bis zu 900°C |

| Schmelzen & Recycling | Schmelzen von Glasscherben zur nachhaltigen Wiederverwendung | 700°C bis 900°C |

| Formen & Gestalten | Erhitzen für Blasformen und Biegen | Abhängig vom Prozess |

| Wärmebehandlung | Glühen zur Spannungsentlastung und Härtung von Glas | Präzise programmierbare Zyklen |

Sind Sie bereit, Ihre Glasfertigung durch präzise, kontaminationsfreie Wärmebehandlung zu verbessern? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Muffelöfen Ihre Glasqualität, Effizienz und Nachhaltigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern