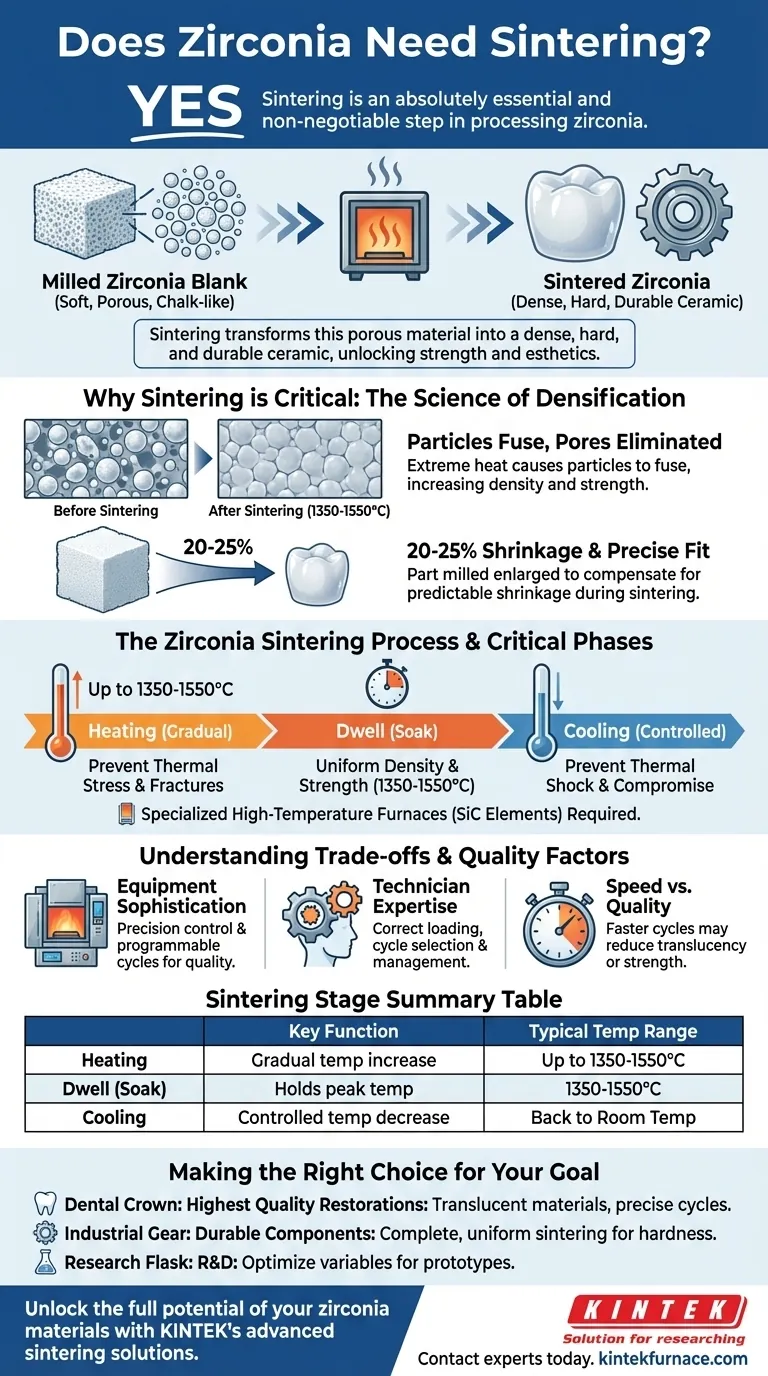

Ja, das Sintern ist ein absolut wesentlicher und nicht verhandelbarer Schritt bei der Verarbeitung von Zirkonoxid. Nach dem Fräsen aus einem Rohling liegt Zirkonoxid in einem weichen, kreideartigen Zustand vor, der leicht zu formen ist, dem aber die notwendigen Eigenschaften für seine endgültige Anwendung fehlen. Der Sinterprozess nutzt extreme Hitze, um dieses poröse Material in eine dichte, harte und langlebige Keramik umzuwandeln und so die Festigkeit und Ästhetik freizusetzen, für die Zirkonoxid bekannt ist.

Das Sintern ist nicht nur ein Veredelungsschritt; es ist die grundlegende metallurgische Umwandlung, die dem Zirkonoxid seine Festigkeit, Haltbarkeit und ästhetischen Eigenschaften verleiht. Ohne diesen Schritt ist ein gefrästes Zirkonoxidteil für keine Hochleistungsanwendung, von Zahnkronen bis hin zu Industriekomponenten, nutzbar.

Was ist Sintern und warum ist es entscheidend?

Das Sintern ist ein Hochtemperaturprozess, der die physikalische Struktur von Zirkonoxid grundlegend verändert. Das Verständnis dieser Umwandlung ist der Schlüssel, um zu erkennen, warum es nicht übersprungen werden kann.

Vom porösen Zustand zur festen Struktur

Vor dem Sintern besteht eine gefräste Zirkonoxidrestauration aus feinen Keramikpartikeln, die zusammengedrückt wurden. Obwohl sie ihre Form behält, ist sie porös, schwach und opak.

Beim Sinterprozess wird das Material auf eine Temperatur knapp unter seinen Schmelzpunkt erhitzt, typischerweise zwischen 1350 °C und 1550 °C (2462 °F und 2822 °F).

Die Wissenschaft der Verdichtung

Bei diesen extremen Temperaturen verschmelzen die einzelnen Zirkonoxidpartikel an ihren Kontaktstellen miteinander. Dieser als Verdichtung (Densification) bekannte Prozess eliminiert die Poren zwischen den Partikeln.

Wenn das Material dichter wird, wird es erheblich fester und bruchresistenter. Dies ist die Quelle der außergewöhnlichen mechanischen Eigenschaften von Zirkonoxid.

Die Auswirkungen auf Schrumpfung und Passform

Eine kritische Folge der Verdichtung ist die vorhersehbare Schrumpfung. Ein Zirkonoxidteil schrumpft während des Sinterzyklus um etwa 20–25 %.

Um die korrekten Endabmessungen zu erzielen, muss das Teil in einem vergrößerten Zustand gefräst werden. Dies erfordert eine hochentwickelte Designsoftware und eine präzise Kalibrierung zwischen Scanner, Software und Ofen, um eine genaue Passform zu gewährleisten.

Der Zirkonoxid-Sinterprozess

Der Sinterprozess ist mehr als nur Erhitzen und Abkühlen; es ist ein präzise gesteuerter Zyklus, bei dem jede Phase für die Qualität des Endprodukts von entscheidender Bedeutung ist.

Spezialisierte Hochtemperaturofen

Das Sintern von Zirkonoxid erfordert einen speziellen Ofen, der sehr hohe Temperaturen mit extremer Genauigkeit erreichen und halten kann. Herkömmliche Dentalporzellanöfen können diese Temperaturen nicht erreichen.

Diese Öfen verwenden oft robuste Siliziumkarbid (SiC)-Heizelemente, die langlebig und chemisch kompatibel mit der Zirkonoxid-Sinterumgebung sind.

Die drei kritischen Phasen

- Aufheizen: Die Ofentemperatur wird schrittweise gemäß einem bestimmten Programm erhöht. Zu schnelles Aufheizen kann zu thermischen Spannungen und Brüchen führen.

- Haltezeit (oder Einbrennen): Der Ofen hält das Material für eine festgelegte Dauer auf der maximalen Zieltemperatur. Diese „Einbrennphase“ stellt sicher, dass die gesamte Restauration eine einheitliche Dichte erreicht.

- Abkühlen: Die Temperatur wird kontrolliert gesenkt. Genau wie schnelles Aufheizen kann schnelles Abkühlen einen thermischen Schock verursachen und die Integrität des Zirkonoxids beeinträchtigen.

Verständnis der Kompromisse und Qualitätsfaktoren

Ein perfektes Ergebnis mit Zirkonoxid ist nicht automatisch gegeben. Es hängt von einer Kombination aus Technologie, Materialien und technischem Können ab.

Die Komplexität der Ausrüstung ist wichtig

Die Qualität und Konsistenz der endgültigen Restauration hängen direkt von der Qualität des Sinterofens ab. Fortschrittliche Öfen bieten eine präzisere Temperaturkontrolle und programmierbare Zyklen, die auf verschiedene Zirkonoxidarten zugeschnitten sind.

Die Expertise des Technikers ist entscheidend

Ein qualifizierter Techniker weiß, wie der Ofen korrekt beladen wird, den geeigneten Sinterzyklus für das spezifische Material auswählt und den Prozess steuert, um häufige Fallstricke zu vermeiden. Seine Erfahrung ist ein kritischer Faktor bei der Herstellung hochwertiger, kundenspezifischer Ergebnisse.

Geschwindigkeits- vs. Qualitätszyklen

Viele moderne Öfen bieten „Schnellsinter“-Zyklen, die die Verarbeitungszeit drastisch verkürzen können. Obwohl sie sehr effizient sind, können diese schnelleren Zyklen manchmal zu geringerer Transluzenz oder leicht reduzierter Festigkeit im Vergleich zu längeren, konventionellen Zyklen führen. Die Wahl beinhaltet einen Kompromiss zwischen Durchlaufzeit und maximalem ästhetischem Potenzial.

Die richtige Wahl für Ihr Ziel treffen

Der Sinterprozess muss auf den beabsichtigten Verwendungszweck des Zirkonoxidteils abgestimmt sein. Ihr Vorgehen sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der hochwertigsten zahnmedizinischen Restaurationen liegt: Investieren Sie in einen zuverlässigen Hochtemperatursinterofen und stellen Sie sicher, dass die Techniker in den spezifischen Zyklen, die für moderne transluzente Zirkonoxidmaterialien erforderlich sind, fachkundig geschult sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von langlebigem Schmuck oder Industriekomponenten liegt: Erkennen Sie, dass ein vollständiger und gleichmäßiger Sinterzyklus der Schlüssel zur Entfaltung der Härte und Verschleißfestigkeit ist, die Zirkonoxid zu einem überlegenen Material machen.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung und -entwicklung liegt: Betrachten Sie den Sinterzyklus – Temperatur, Haltezeit und Abkühlrate – als eine kritische Variable zur Optimierung der endgültigen mechanischen und optischen Eigenschaften Ihrer Zirkonoxid-Prototypen.

Letztendlich ist die Beherrschung des Sinterprozesses grundlegend, um das volle Potenzial von Zirkonoxid auszuschöpfen und durchweg außergewöhnliche Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Sinterstufe | Hauptfunktion | Typischer Temperaturbereich |

|---|---|---|

| Aufheizen | Allmähliche Temperaturerhöhung, um thermische Spannungen und Brüche zu verhindern. | Bis zu 1350–1550 °C |

| Haltezeit (Einbrennen) | Hält die Spitzentemperatur, um eine gleichmäßige Dichte und Festigkeit zu gewährleisten. | 1350–1550 °C |

| Abkühlen | Kontrollierter Temperaturabfall, um einen thermischen Schock zu verhindern. | Zurück zur Raumtemperatur |

Entfesseln Sie das volle Potenzial Ihrer Zirkonoxidmaterialien mit den fortschrittlichen Sinterlösungen von KINTEK.

KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Sinteranforderungen präzise zu erfüllen – sei es für hochtransparente zahnmedizinische Restaurationen oder ultra-langlebige Industriekomponenten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen konsistente, qualitativ hochwertige Ergebnisse für Ihre Zirkonoxid-Anwendungen gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen