Der Alarm Ihres Hochtemperatur-Ofens signalisiert das Ende eines kritischen 12-Stunden-Zyklus. Sie öffnen die Kammer und erwarten eine perfekt gesinterte Komponente oder einen makellosen Kristall, nur um festzustellen, dass Ihre Probe verfärbt, spröde oder kontaminiert ist.

Ihre Daten sind unbrauchbar. Eine Woche Arbeit ist verloren. Und Sie bleiben mit der frustrierenden Frage zurück: "Der Regler zeigt an, dass die Solltemperatur perfekt gehalten wurde. Was ist schiefgelaufen?"

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Es ist eine stille Krise, die sich jeden Tag in fortschrittlichen Laboren und Produktionsstätten abspielt.

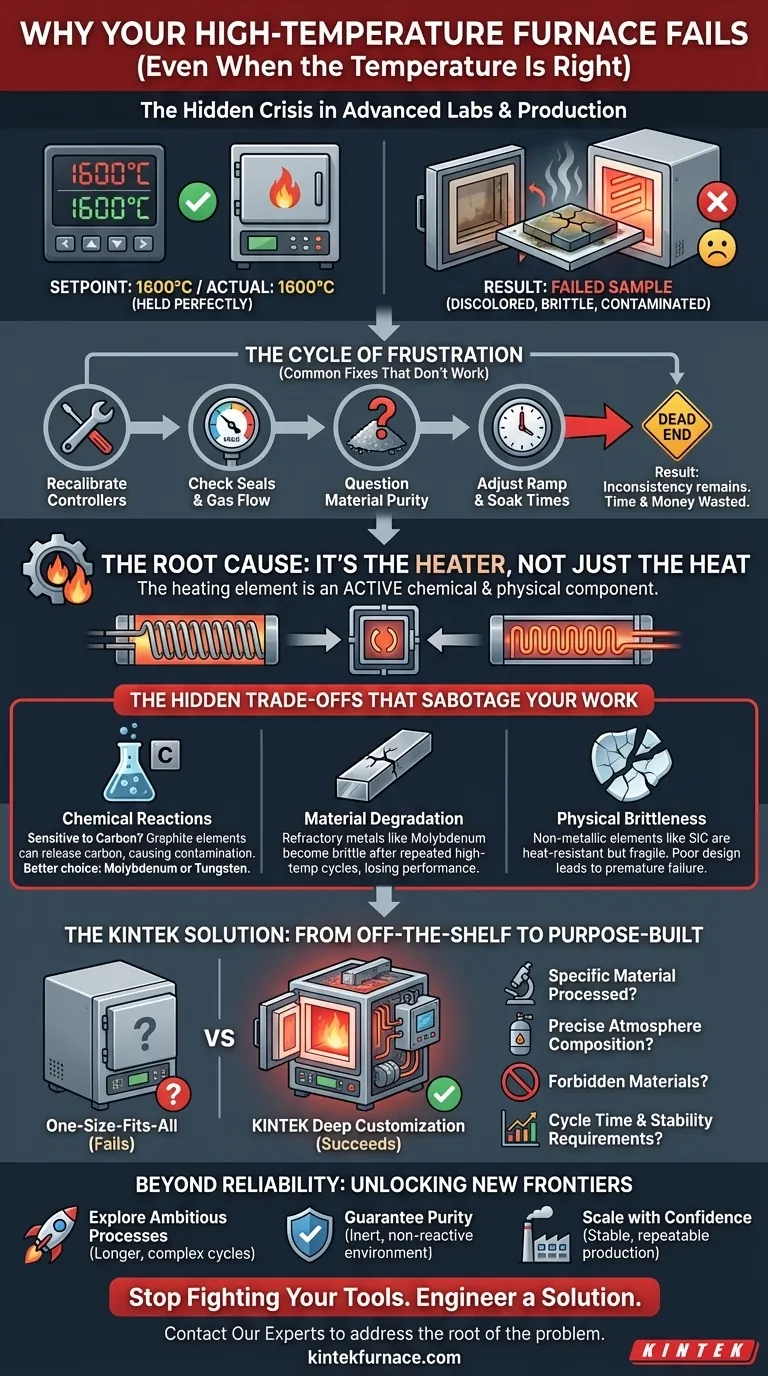

Der Kreislauf der Frustration: Warum übliche Lösungen nicht funktionieren

Wenn man mit inkonsistenten Ergebnissen konfrontiert wird, ist der erste Impuls, das Offensichtliche zu beheben. Ingenieure und Forscher beginnen ein vertrautes, zeitraubendes Ritual:

- Temperaturregler neu kalibrieren.

- Vakuumdichtungen und Gasdurchflussraten überprüfen.

- Die Reinheit der Rohmaterialien hinterfragen.

- Aufheizraten und Haltezeiten anpassen.

Jeder Versuch ist ein logischer Schritt, aber sie führen oft zum selben toten Ende. Die Inkonsistenz bleibt bestehen, ein Phantom in der Maschine.

Dies ist nicht nur ein akademisches Rätsel; es hat schwerwiegende geschäftliche Konsequenzen. Projektzeitpläne dehnen sich von Wochen auf Monate aus. Die Kosten für verschwendete hochreine Materialien und Energie schnellen in die Höhe. Am wichtigsten ist, dass mangelnde Prozesszuverlässigkeit das Vertrauen in Forschungsergebnisse untergraben kann oder in einer Produktionsumgebung zu katastrophalen Ausfällen der Produktqualität und -ausbeute führen kann. Sie behandeln Symptome, während die eigentliche Krankheit unerkannt bleibt.

Die Ursache: Es ist nicht nur die Hitze, es ist die Heizung

Hier ist die grundlegende Wahrheit, die viele übersehen: Die Heizwendel eines Ofens ist nicht nur eine passive Wärmequelle. Sie ist eine aktive chemische und physikalische Komponente in Ihrer Prozessumgebung. Das Versagen liegt nicht in der Fähigkeit Ihres Ofens, heiß zu werden, sondern in einer grundlegenden Nichtübereinstimmung zwischen dem Material der Heizwendel und den spezifischen Anforderungen Ihrer Anwendung.

Stellen Sie es sich so vor: Die Wahl eines Ofens mit einer Nennleistung von 2000 °C ist wie die Wahl eines Fahrzeugs, das nur auf seine Höchstgeschwindigkeit ausgelegt ist, ohne zu berücksichtigen, ob Sie auf einer Rennstrecke, einer Bergstraße oder durch eine Wüste fahren werden. Die Umgebung bestimmt die richtige Wahl.

Die versteckten Kompromisse, die Ihre Arbeit sabotieren

Der Quellartikel beschreibt eine klare, temperaturabhängige Anleitung für Materialien – Nickel-Chrom für niedrigere Temperaturen, Molybdän oder SiC für den mittleren Bereich und Graphit oder Wolfram für extreme Hitze. Aber die entscheidende Erkenntnis liegt in den Kompromissen:

- Chemische Reaktionen: Betreiben Sie einen Prozess, der empfindlich auf Kohlenstoff reagiert? Die Verwendung einer Standard-Graphit-Heizwendel, selbst bei der richtigen Temperatur, kann Spuren von Kohlenstoff freisetzen, die eine Karburierung verursachen und Ihre Probe kontaminieren. In diesem Fall wäre eine metallische Heizwendel wie Molybdän oder Wolfram die überlegene, wenn auch weniger offensichtliche Wahl gewesen.

- Materialabbau: Hochtemperaturmetalle wie Molybdän sind robust, können aber nach wiederholten Hochtemperatur-Thermalzyklen spröde werden. Wenn Ihr Ofen langsam an Leistung verliert, kann die Heizwendel selbst abgebaut werden und keine konsistente thermische Leistung mehr liefern.

- Physikalische Sprödigkeit: Nichtmetallische Heizwendeln wie Siliziumkarbid bieten eine hervorragende Temperaturbeständigkeit, sind aber zerbrechlicher. Eine Konstruktion, die ihre physikalischen Eigenschaften nicht berücksichtigt, kann zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führen.

Die "üblichen Lösungen" wie die Neukalibrierung von Reglern scheitern, weil sie die Physik nicht ändern können. Sie können nicht durch Programmierung eine chemische Inkompatibilität umgehen. Das Problem liegt nicht im Gehirn des Ofens, sondern in seinen Knochen.

Vom Regalprodukt zum Spezialanfertigung: Das richtige Werkzeug für den Job

Um dieses Problem dauerhaft zu lösen, müssen Sie Ihre Perspektive ändern. Das Ziel ist nicht, einen Ofen zu kaufen, der eine Temperatur *erreichen* kann, sondern ein thermisches Verarbeitungsgerät zu erwerben, das für die Chemie, die Atmosphäre und den Lebenszyklus Ihrer spezifischen Anwendung *entwickelt* wurde.

Hier versagt ein Einheitsansatz, und eine Philosophie der tiefen Anpassung wird unerlässlich. Um echte Zuverlässigkeit zu erreichen, müssen die Heizwendel- und Heißzonenmaterialien der Ausgangspunkt für das Ofendesign sein, nicht eine nachträgliche Überlegung.

Genau so geht KINTEK die Herausforderung an. Unsere Stärke liegt nicht nur im Bau einer vielfältigen Palette von Öfen – von Rohr- und Muffelöfen bis hin zu fortschrittlichen CVD-Systemen –, sondern auch in unserer internen F&E und Fertigung, die eine tiefgreifende Anpassung ermöglicht. Wir fragen nicht nur: "Wie heiß muss es sein?" Wir fragen:

- Welches spezifische Material verarbeiten Sie?

- Wie ist die genaue atmosphärische Zusammensetzung?

- Gibt es Materialien, die absolut nicht in der Kammer vorhanden sein dürfen?

- Welche Anforderungen haben Sie an Zykluszeit und Langzeitstabilität?

Indem wir mit diesen Fragen beginnen, entwerfen und bauen wir einen Ofen, bei dem die Heizwendel perfekt auf Ihren Prozess abgestimmt ist. Das Ergebnis ist ein Werkzeug, das nicht nur die Zieltemperatur *erreichen* kann, sondern so konzipiert ist, dass es präzise, wiederholbare und kontaminationsfreie Ergebnisse liefert, Zyklus für Zyklus. Es ist eine Lösung, die aus einem tiefen Verständnis der Ursache geboren wurde.

Jenseits der Zuverlässigkeit: Neue Grenzen erschließen

Wenn Ihr Ofen von einer unvorhersehbaren Variable zu einem zuverlässigen, vertrauenswürdigen Instrument wird, ändert sich alles. Der Fokus verschiebt sich von der Fehlersuche an Geräten hin zur Beschleunigung von Innovationen.

Mit einem speziell angefertigten KINTEK-Ofen können Sie:

- Ambitionierte Prozesse erforschen: Längere, komplexere thermische Zyklen, die für die Entwicklung von Materialien der nächsten Generation erforderlich sind, souverän durchführen.

- Reinheit garantieren: Mit ultraempfindlichen Materialien arbeiten und wissen, dass die Ofenumgebung inert und nicht reaktiv ist.

- Mit Zuversicht skalieren: Nahtlos von der F&E zur Produktion übergehen mit einem Prozess, der grundlegend stabil und wiederholbar ist, was die Ausbeute und die Markteinführungszeit drastisch verbessert.

Sie hören auf, Zeit und Ressourcen mit Ihren Werkzeugen zu verschwenden, und beginnen, die Grenzen des Möglichen zu erweitern.

Ihre Arbeit ist zu wichtig, um durch eine versteckte Materialinkompatibilität beeinträchtigt zu werden. Wenn Sie es leid sind, mit inkonsistenten Ergebnissen zu kämpfen und einen thermischen Prozess aufbauen möchten, auf den Sie sich wirklich verlassen können, lassen Sie uns über die spezifischen Herausforderungen Ihres Projekts sprechen. Unser Team steht bereit, Ihnen bei der Entwicklung einer Lösung zu helfen, die endlich die Ursache des Problems angeht. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre