Sie haben alles richtig gemacht. Das Design ist makellos, die Bearbeitung erfolgt auf den Mikrometer genau, und die Montage ist sorgfältig vorbereitet. Sie schließen den Fügeprozess ab, und dann kommt der Moment der Wahrheit: Sie legen das Teil auf den Prüftisch und stellen fest, dass es verdreht, verbogen oder verzogen ist. Eine hochwertige, komplexe Komponente ist nun Ausschuss. Stunden qualifizierter Arbeit und teure Materialien sind verschwendet, und der Projektzeitplan hat einen erheblichen Rückschlag erlitten.

Dieses frustrierende Szenario ist in der fortschrittlichen Fertigung eine bekannte Geschichte, insbesondere bei komplexen Geometrien oder engen Toleranzen. Es ist ein Problem, das Ingenieure und Techniker auf eine frustrierende und oft fruchtlose Suche nach einer Lösung schickt.

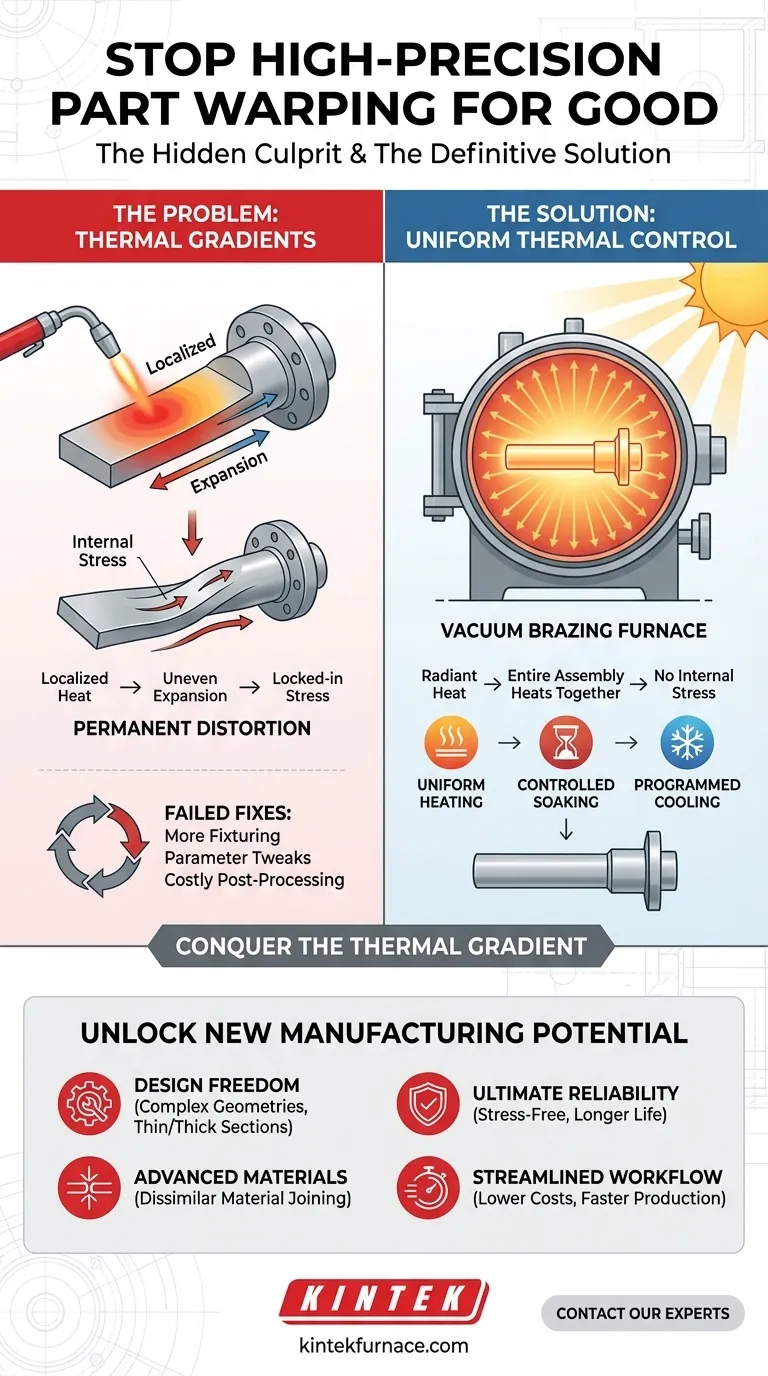

Mit Symptomen ringen: Der Kreislauf gescheiterter Korrekturen

Wenn Verzug auftritt, ist die unmittelbare Reaktion oft, die Symptome zu behandeln. Teams könnten versuchen:

- Komplexere und steifere Spannvorrichtungen: Der Versuch, das Teil physisch in seiner Form zu halten.

- Änderung von Schweiß- oder Brennerparametern: Anpassen der Technik in der Hoffnung, eine magische Kombination zu finden.

- Implementierung kostspieliger Nachbearbeitungsschritte: Hinzufügen von Richt-, Bearbeitungs- oder Spannungsentlastungsoperationen, die eigene Kosten, Verzögerungen und Fehlerpotenzial mit sich bringen.

Diese Bemühungen können marginale Verbesserungen erzielen, aber sie lösen das Problem selten an der Wurzel. Denn sie versäumen es, die zugrunde liegende Physik anzugehen.

Die geschäftlichen Folgen dieses fortwährenden Kampfes sind erheblich. Sie führen zu unvorhersehbaren Produktionsplänen, erhöhten Fertigungskosten aufgrund hoher Ausschussraten und – am kritischsten – einem beeinträchtigten Endprodukt. Ein Teil, das nach dem Verzug „korrigiert“ wurde, kann immer noch versteckte innere Spannungen aufweisen, was es zu einem Kandidaten für vorzeitiges Versagen im Einsatz macht.

Der verborgene Schuldige: Es ist nicht nur die Hitze, es ist der Unterschied in der Hitze

Die Hauptursache für Verzug ist nicht einfach die Wärmezufuhr. Es ist ein thermischer Gradient – ein signifikanter Temperaturunterschied über verschiedene Bereiche derselben Komponente hinweg zur gleichen Zeit.

Hier ist die einfache Physik:

- Metall dehnt sich aus, wenn es erhitzt wird: Wenn Sie eine konzentrierte Wärmequelle wie einen Schweißbogen oder eine Brennerflamme auf eine Verbindung anwenden, wird dieser kleine Bereich sehr schnell extrem heiß. Er versucht sich auszudehnen.

- Innere Spannungen entstehen: Das umgebende kühle Metall widersteht dieser Ausdehnung und erzeugt immense innere Spannungen. Das ist, als würde man versuchen, ein Puzzleteil in einen zu kleinen Raum zu zwingen.

- Verzug wird dauerhaft: Wenn das Teil ungleichmäßig abkühlt, werden diese Spannungen „eingeschlossen“ und ziehen und verdrehen das Material aus seiner beabsichtigten Form.

Die üblichen Korrekturen scheitern, weil sie einen Kampf gegen die Physik führen. Kein Klemmen kann die mächtigen Kräfte der Wärmeausdehnung und -kontraktion vollständig überwinden. Sie ringen lediglich mit dem Symptom, heilen aber nicht die Krankheit.

Die Lösung verkörpert: Den thermischen Gradienten beherrschen

Um Verzug wirklich zu eliminieren, müssen Sie von vornherein die Entstehung starker thermischer Gradienten verhindern. Dies erfordert einen grundlegenden Wandel des Ansatzes: Anstatt einen kleinen Teil der Baugruppe zu erhitzen, müssen Sie die gesamte Baugruppe als ein einziges, einheitliches System erhitzen.

Dies ist das Kernprinzip eines Vakuumlötofens.

Es ist ein Werkzeug, das von Grund auf für ultimative thermische Kontrolle entwickelt wurde. Durch das Entfernen der Atmosphäre aus der Kammer verändert der Ofen die Art und Weise, wie Wärme übertragen wird. Anstelle der chaotischen, lokalen Hitze einer Flamme (Konvektion) verwendet er Strahlungswärme.

Stellen Sie sich den Unterschied vor, als ob Sie vor einer leistungsstarken Heizung stehen, im Vergleich zur sanften, allumfassenden Wärme der Sonne. Strahlungswärme erwärmt alle Oberflächen Ihrer Komponente – oben, unten und tief in komplexen Kanälen – gleichzeitig und sanft.

Der Prozess gewährleistet:

- Gleichmäßige Erwärmung: Die gesamte Baugruppe wird zusammen langsam auf die Löttemperatur gebracht. Kein Bereich wird schneller heiß als ein anderer, was die Entstehung innerer Spannungen verhindert.

- Kontrolliertes Halten: Die Komponente wird bei einer stabilen, gleichmäßigen Temperatur gehalten, wodurch sich das Lötmittel sauber in die Verbindungen einfügt.

- Programmiertes Abkühlen: Ebenso wichtig ist, dass die gesamte Baugruppe langsam und kontrolliert abgekühlt wird. Dies ermöglicht es dem gesamten Teil, sich gemeinsam zusammenzuziehen, wodurch die Entstehung neuer Spannungen verhindert und eine perfekte Maßhaltigkeit gewährleistet wird.

Bei KINTEK bauen wir nicht nur Öfen; wir entwickeln komplette thermische Managementlösungen. Unsere tiefgreifenden Anpassungsmöglichkeiten bedeuten, dass wir Vakuumofensysteme – von Muffel- und Rohröfen bis hin zu fortschrittlichen CVD-Systemen – entwickeln, die präzise auf Masse, Geometrie und Material Ihrer spezifischen Komponenten zugeschnitten sind, um sicherzustellen, dass das Prinzip der gleichmäßigen thermischen Kontrolle jedes Mal perfekt ausgeführt wird.

Jenseits der Korrektur: Neues Fertigungspotenzial erschließen

Wenn Sie Verzug an der Quelle beseitigen, lösen Sie mehr als nur ein lästiges Produktionsproblem. Sie öffnen die Tür zu neuen Innovations- und Effizienzstufen.

- Designfreiheit: Ingenieure können komplexere und ehrgeizigere Designs entwickeln, dünne Wände mit dicken Abschnitten verbinden oder komplizierte interne Kanäle erstellen, ohne Angst vor Verzug zu haben.

- Fortschrittliche Materialien: Sie können unterschiedliche Materialien, wie Keramik und Metall, zuverlässig verbinden, was mit herkömmlichen Methoden unmöglich wäre.

- Höchste Zuverlässigkeit: Ihre Komponenten sind frei von Restspannungen, was zu überlegener Leistung und einer längeren Lebensdauer führt, was in der Luft- und Raumfahrt, der Medizin und anderen kritischen Industrien nicht verhandelbar ist.

- Optimierter Arbeitsablauf: Durch den Wegfall von Nachbearbeitungsricht- oder Spannungsentlastungsschritten verkürzen Sie die gesamte Produktionszeit, senken die Kosten und schaffen einen besser vorhersehbaren Fertigungsprozess.

Die Lösung von Verzug ist nicht nur ein technischer Sieg; es ist ein strategischer Vorteil, der es Ihnen ermöglicht, bessere Produkte schneller und zuverlässiger als Ihre Konkurrenz zu bauen. Wenn Sie bereit sind, mit den Symptomen thermischen Verzugs aufzuhören und die Ursache anzugehen, hilft Ihnen unser Team, den perfekten thermischen Prozess für Ihre kritischsten Komponenten zu entwickeln. Kontaktieren Sie unsere Experten, um Ihre spezielle Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Ähnliche Artikel

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Eine Umgebung der Abwesenheit: Die strategische Kraft von Vakuumöfen

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert