Der Reiz einer einzelnen Zahl

"Wie schnell pumpt er ab?"

Das ist oft die erste Frage, die bei der Bewertung eines Vakuumofens gestellt wird. Und sie ist berechtigt. Wir sind psychologisch darauf verdrahtet, nach einfachen Kennzahlen zu suchen. Wir wollen eine Zahl, die uns sagt, ob etwas "gut" oder "schnell" ist.

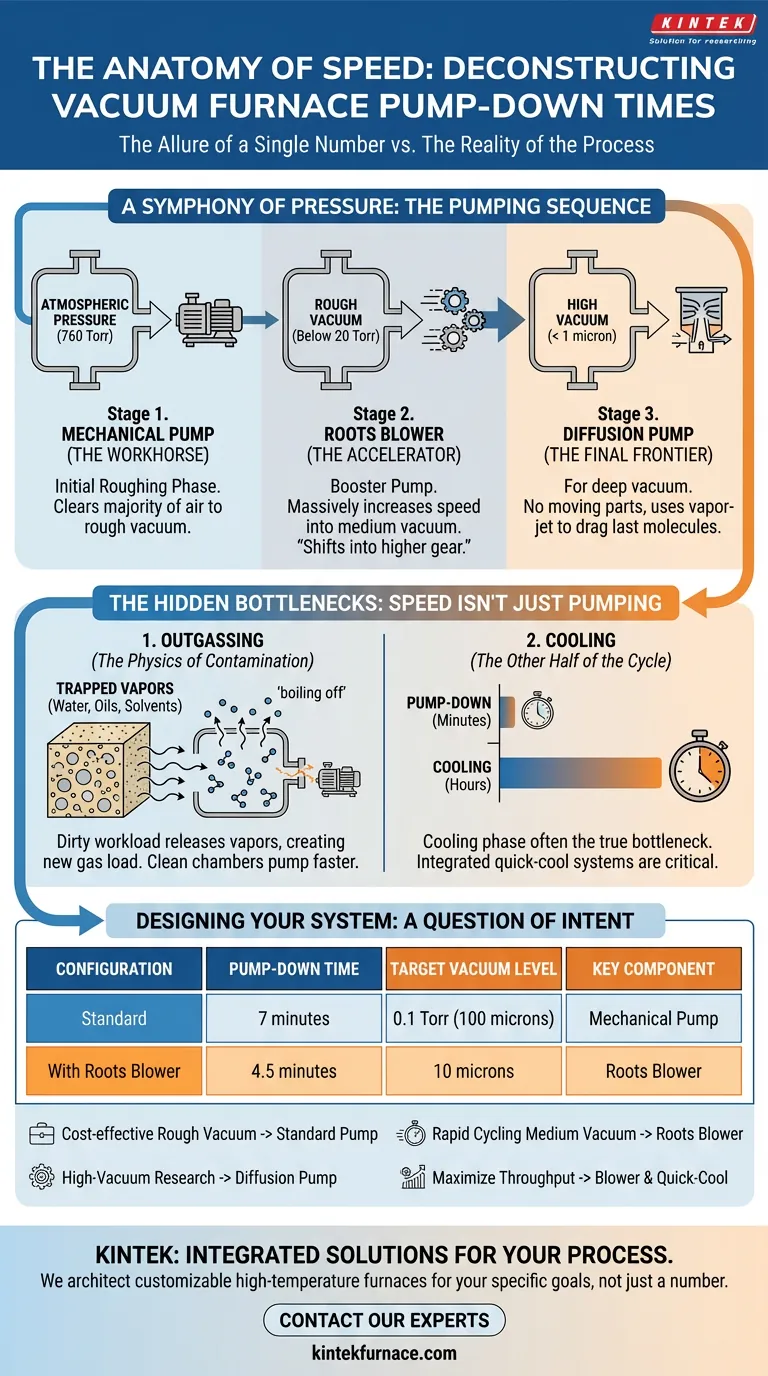

Man könnte hören: 7 Minuten bis 0,1 Torr. Oder mit einem Upgrade: 4,5 Minuten bis zu tieferen 10 Mikron.

Diese Zahlen sind wahr, aber sie sind nicht die ganze Wahrheit. Sie sind die letzte Szene eines komplexen Stücks. Um die tatsächliche Geschwindigkeit Ihres Prozesses zu verstehen, müssen Sie die gesamte Aufführung verstehen, nicht nur die letzte Zeile.

Eine Symphonie des Drucks: Die Pumpsequenz

Ein modernes Vakuumsystem ist nicht eine einzige Pumpe. Es ist ein Team von Spezialisten, die jeweils für eine optimale Leistung in einem bestimmten Druckbereich ausgelegt sind und die Aufgabe nahtlos an den nächsten weitergeben.

H3: Das Arbeitstier: Die mechanische Pumpe

Der Prozess beginnt bei atmosphärischem Druck (760 Torr). Die erste Stufe gehört dem Arbeitstier: einer mechanischen Pumpe. Ihre Aufgabe ist rohe Gewalt – die überwiegende Mehrheit der Luftmoleküle aus der Kammer zu entfernen. Diese anfängliche "Grobsaug"-Phase schafft Platz und bringt die Kammer in den Grobvakuumbereich.

H3: Der Beschleuniger: Der Roots-Gebläse

Hier geschieht der Leistungsschub, der in den Schlagzeilen steht. Ein Roots-Gebläse ist kein Ersatz für die mechanische Pumpe; es ist ein Booster. Es schaltet sich erst ein, wenn die mechanische Pumpe die Luft ausreichend verdünnt hat (z. B. unter 20 Torr).

Sobald es aktiv ist, bewegen seine Hochgeschwindigkeitsrotoren ein enormes Volumen des verbleibenden Niederdruckgases. Es wirkt als Beschleuniger und zieht die Kammer schnell von einem Grob- in einen Mitteldruckvakuum. Dies ist die Komponente, die für den dramatischen Sprung in Geschwindigkeit und Tiefe verantwortlich ist – wie das Schalten in einen höheren Gang.

H3: Die letzte Grenze: Die Diffusionspumpe

Für Anwendungen, die echtes Hochvakuum erfordern – Drücke unter 1 Mikron – reichen die beiden vorherigen Pumpen nicht aus. Hier übernimmt eine Diffusionspumpe. Ohne bewegliche Teile nutzt sie ein Dampfstrahlprinzip, um die letzten verbleibenden Moleküle herauszuziehen. Es ist eine Meisterleistung der eleganten Physik, die Prozesse an der Spitze der Materialwissenschaften ermöglicht.

Die versteckten Engpässe: Warum Geschwindigkeit nicht nur Pumpen bedeutet

Eine schnelle Pump-Down-Zeit ist befriedigend. Aber die gesamte Prozesszeit – die Zeit vom Beladen eines Teils bis zum Entladen – ist das, was wirklich zählt. Und zwei unsichtbare Faktoren haben oft einen größeren Einfluss als die Pumpen selbst.

H3: Die Physik der Kontamination: Das Entgasungsproblem

Sie können die leistungsstärksten Pumpen der Welt haben, aber wenn Ihre Arbeitslast "schmutzig" ist, wird Ihre Pump-Down-Zeit leiden.

Entgasung ist die langsame Freisetzung von eingeschlossenen Dämpfen – Wasser, Öle, Lösungsmittel – von den Oberflächen der Materialien in Ihrer Kammer. Wenn der Druck sinkt, "kochen" diese Moleküle ab und erzeugen eine neue Gaslast, gegen die die Pumpen ständig ankämpfen müssen. Eine saubere, leere Kammer wird immer schneller abpumpen als eine mit einer porösen, unvorbereiteten Arbeitslast. Oft ist der Engpass nicht die Pumpe; es ist die Physik des Materials selbst.

H3: Die andere Hälfte des Zyklus: Die Bedeutung der Kühlung

Wir fixieren uns auf die Reise ins Vakuum, aber oft dauert die Reise zurück zum atmosphärischen Druck noch länger. Bei Prozessen wie der Vakuumwärmebehandlung ist die Kühlphase der eigentliche Engpass.

Ein System, das in wenigen Minuten abpumpt, ist von geringem Wert, wenn das Teil dann stundenlang abkühlen muss. Aus diesem Grund sind integrierte Lösungen wie Inertgas-Schnellkühlsysteme genauso wichtig wie die Vakuum pumpen. Die Optimierung des Durchsatzes bedeutet die Optimierung des *gesamten* Zyklus, nicht nur eines Teils davon.

Konstruktion Ihres Systems: Eine Frage der Absicht

Die ideale Konfiguration eines Vakuumofens ist nicht die mit den leistungsstärksten Pumpen. Es ist diejenige, die Ihr Ziel perfekt widerspiegelt. Die Wahl spiegelt einen Kompromiss zwischen Geschwindigkeit, Kosten und dem ultimativen Vakuumgrad wider.

| Konfiguration | Pump-Down-Zeit | Zielvakuum | Schlüsselkomponente |

|---|---|---|---|

| Standard | 7 Minuten | 0,1 Torr (100 Mikron) | Mechanische Pumpe |

| Mit Roots-Gebläse | 4,5 Minuten | 10 Mikron | Roots-Gebläse |

Die richtige Wahl zu treffen bedeutet, Ihr Hauptziel zu definieren:

- Für kostengünstiges Grobvakuum: Die Standard-Mechanikpumpe ist eine robuste und ausreichende Lösung.

- Für schnelles Zyklieren im Mitteldruckvakuum: Das Roots-Gebläse-Paket ist für Geschwindigkeit und Durchsatz unerlässlich.

- Für Hochvakuumforschung: Ein vollständiges System, einschließlich einer Diffusionspumpe, ist erforderlich, um die niedrigsten Drücke zu erreichen.

- Zur Maximierung des Gesamtdurchsatzes: Sie müssen sowohl das Gebläse-Paket für schnelles Abpumpen als auch Schnellkühlsysteme berücksichtigen, um die gesamte Zykluszeit zu minimieren.

Letztendlich ist ein Vakuumofen ein integriertes System. Der korrekte Aufbau erfordert ein tiefes Verständnis des Zusammenspiels zwischen den Komponenten. Bei KINTEK entwickeln und fertigen wir kundenspezifische Hochtemperaturöfen – von Muffel- und Rohröfen bis hin zu fortschrittlichen CVD-Systemen –, die für Ihren spezifischen Prozess konzipiert sind. Wir stellen sicher, dass jede Komponente zusammenarbeitet, um Ihr tatsächliches Ziel zu erreichen, nicht nur eine Zahl auf einem Datenblatt.

Um ein System zu bauen, das Ihren einzigartigen betrieblichen Anforderungen entspricht, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Physik der Perfektion: Wie Vakuumöfen die Materialintegrität neu definieren

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert