Der Reiz des Vakuums: Warum wir die Luft entfernen

Wir haben eine angeborene Voreingenommenheit für das, was wir sehen und anfassen können. Wir denken bei einem Ofen an ein Werkzeug zum Hinzufügen von Wärme. Aber ein Vakuumofen wird ebenso durch das definiert, was er wegnimmt: Luft.

Dieser Entfernungsakt ist nicht trivial. Es ist eine bewusste Strategie, um die absolute Kontrolle über die Umgebung eines Materials zu erlangen und Probleme zu lösen, die Wärme allein nicht lösen kann.

-

Die Tyrannei des Sauerstoffs: In Gegenwart hoher Hitze ist Sauerstoff ein aggressives Mittel. Er trübt, schwächt und erzeugt Oxide, die die Oberfläche einer kritischen Luft- und Raumfahrtkomponente oder eines medizinischen Implantats ruinieren können. Das Vakuum ist ein Schutzschild, das einen Zufluchtsort schafft, an dem Materialien transformiert werden können, ohne korrumpiert zu werden.

-

Die verborgenen Verunreinigungen: Jedes Material enthält Geister – Spurenelemente und flüchtige Verbindungen, die darin eingeschlossen sind. Wenn Wärme zugeführt wird, "entgasen" diese Verunreinigungen. In einem normalen Ofen verweilen sie. Im Vakuum werden sie aktiv abgeführt, was zu einem Endprodukt von außergewöhnlicher Reinheit und Festigkeit führt.

-

Das Chaos der Schwankungen: Eine Vakuumumgebung ist von Natur aus stabil und ermöglicht eine unglaublich präzise und gleichmäßige Temperaturkontrolle. Dies verwandelt den Prozess von einem Handwerk in eine Wissenschaft und stellt sicher, dass jeder Zyklus identisch mit dem vorherigen ist. Für die zertifizierte Fertigung ist diese Wiederholbarkeit keine Funktion; sie ist die Grundlage des Vertrauens.

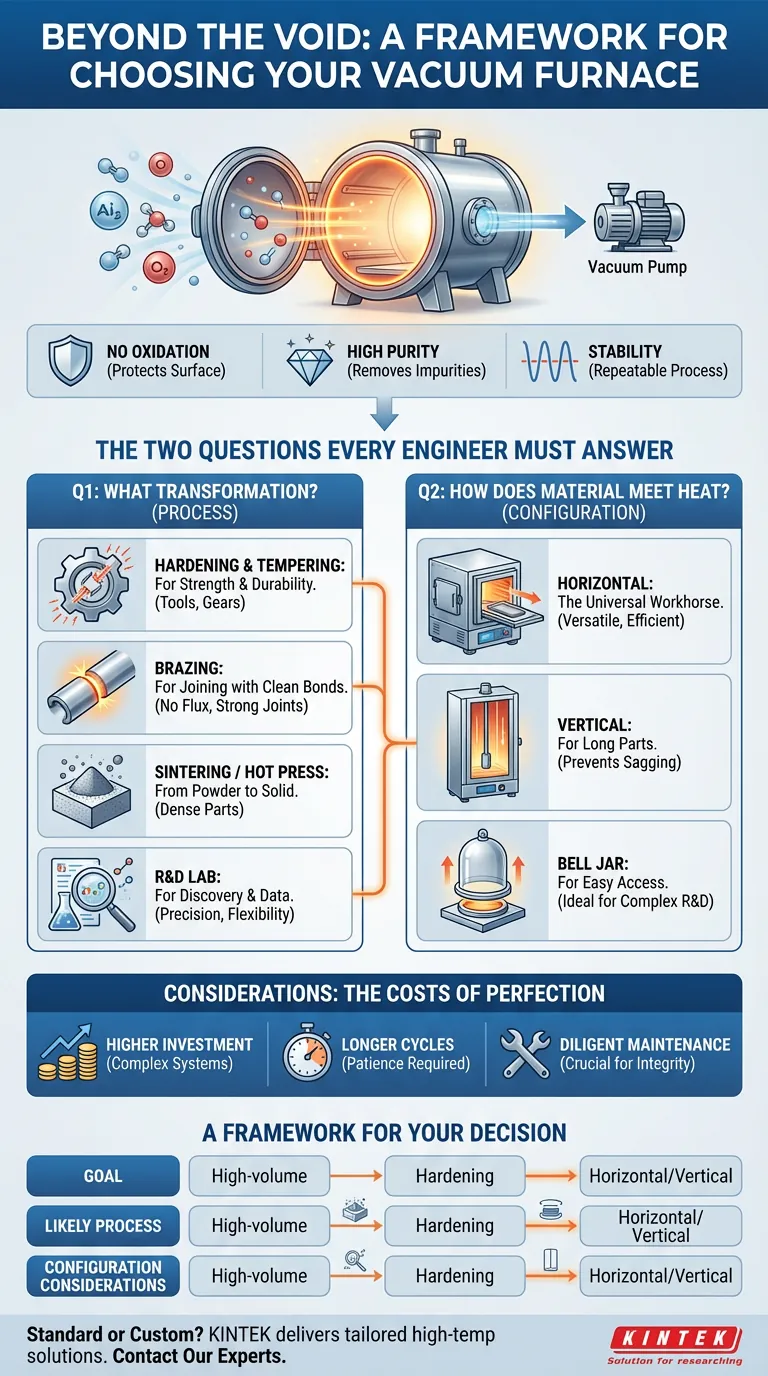

Die zwei Fragen, die jeder Ingenieur beantworten muss

Die Auswahl eines Vakuumofens ähnelt weniger dem Kauf eines Geräts als vielmehr der Formulierung einer wissenschaftlichen Hypothese. Die von Ihnen gewählte Ausrüstung spiegelt direkt das Ergebnis wider, das Sie erzielen möchten.

Um das richtige Instrument zu finden, müssen Sie zwei grundlegende Fragen beantworten.

Frage 1: Welche Transformation schaffen Sie?

Bei dieser Frage geht es um Ihren Prozess – die spezifische Veränderung, die Sie dem Material aufzwingen.

Schmieden von Festigkeit

Dafür benötigen Sie einen Härte- und Anlassofen. Das Ziel ist es, die Kristallstruktur von Metallen wie Stahl zu manipulieren und eine kontrollierte innere Spannung zu erzeugen, die Härte und Haltbarkeit verleiht. Er ist das Arbeitspferd für die Herstellung von Werkzeugen, Zahnrädern und Strukturkomponenten, die immensen Kräften standhalten können.

Schaffen untrennbarer Verbindungen

Hier ist ein Lötofen unerlässlich. Der Prozess beinhaltet das Fügen zweier Teile mit einem Füllmetall in einem makellosen Vakuum. Ohne Sauerstoff ist kein korrosives Flussmittel erforderlich. Die resultierende Verbindung ist sauber, stark und oft stärker als die Grundmaterialien selbst – eine nahtlose Integration von zwei in eins.

Bauen aus Staub

Wenn Sie aus Pulver ein dichtes, festes Objekt herstellen müssen, greifen Sie zu einem Sinterofen. Er verwendet Wärme, um Pulvermetall- oder Keramikpartikel miteinander zu verschmelzen. Für Materialien, die maximale Dichte und Festigkeit erfordern, fügt ein Vakuum-Heißpressenofen dem Prozess das entscheidende Element enormen Drucks hinzu.

Erforschung des Unbekannten

Für F&E ist der Ofen kein Produktionswerkzeug, sondern ein Instrument der Entdeckung. Laboröfen, oft spezialisierte Rohröfen, sind auf Präzision und Anpassungsfähigkeit ausgelegt. Das Ziel ist nicht der Durchsatz; es ist die Erzeugung reiner, zuverlässiger Daten. Hier ist Flexibilität von größter Bedeutung, da die Fragen von morgen noch nicht gestellt wurden.

Frage 2: Wie trifft das Material auf die Hitze?

Bei dieser Frage geht es um Ihre Konfiguration – die physische Realität der Handhabung des Materials. Die Antwort wird durch Physik, Ergonomie und Arbeitsablauf bestimmt.

Das universelle Arbeitspferd: Horizontale Beladung

Dies ist das gängigste Design. Teile werden horizontal durch eine Vordertür geladen. Es ist vielseitig, leicht zu automatisieren und effizient für eine breite Palette von Komponenten. Es ist aus gutem Grund die Standardwahl.

Schwerkraft trotzen: Vertikale Beladung

Stellen Sie sich eine lange, schlanke Antriebswelle vor, die auf 1200 °C erhitzt wird. Wenn sie flach liegt, würde ihr Eigengewicht sie durchbiegen und ihre präzise Geometrie zerstören. Ein Vertikal-/Bodenbeladungsofen löst dieses Problem. Das Teil wird vertikal ausgerichtet, wodurch seine Form gegen die Schwerkraft erhalten bleibt. Das Design ist eine direkte Antwort auf eine spezifische physikalische Einschränkung.

Die Kuppel des Forschers: Glocke

Eine Variation des vertikalen Ofens, das Glocken-Design, bietet unübertroffenen Zugang. Die Kammer wird angehoben, wodurch die Basis für einfache Beladung und Instrumentierung freigelegt wird. Es ist ideal für komplexe F&E-Aufbauten, bei denen häufige Anpassungen die Norm sind.

Die unausgesprochenen Kosten der Perfektion

Ein Vakuumofen bietet nahezu perfekte Kontrolle, aber diese Kontrolle hat ihren Preis. Es ist eine komplexere Maschine, die eine andere Denkweise erfordert.

- Investition in Kontrolle: Die Pumpen, Dichtungen und fortschrittlichen Steuerungen, die für eine Hochvakuumumgebung erforderlich sind, bedeuten höhere Anfangskosten und betriebliche Komplexität.

- Die Geduld eines Vakuums: Ein tiefes Vakuum aufzubauen braucht Zeit. Kontrollierte Kühlzyklen verlängern auch die Gesamtdauer des Prozesses. Es ist ein bewusster, kein überstürzter Prozess.

- Die Disziplin der Wartung: Die Integrität des Vakuums ist alles. Ein winziges Leck kann eine ganze Charge beeinträchtigen. Dies erfordert eine sorgfältige, vorbeugende Wartung von Dichtungen, Pumpen und Kammeroberflächen.

Ein Rahmen für Ihre Entscheidung

Der richtige Ofen ist derjenige, bei dem Prozess und Konfiguration perfekt mit Ihrem Ziel übereinstimmen.

| Ihr Ziel | Wahrscheinlicher Prozessofen | Konfigurationsüberlegungen |

|---|---|---|

| Hochvolumige Metallbehandlung | Härten / Anlassen | Horizontal für Vielseitigkeit, Vertikal für lange/symmetrische Teile |

| Erzeugung sauberer, starker Verbindungen | Löten | Horizontal für die meisten Anwendungen |

| Herstellung dichter Teile aus Pulvern | Sintern / Heißpressen | Abhängig von Teilegröße und Produktionsfluss |

| Grundlegende Materialforschung | Labor / Rohr | Glocke für Zugang, Rohr für spezifische Atmosphären/Gradienten |

Standardmodelle bedienen viele Branchen gut. Aber für diejenigen, die an der Grenze der Materialwissenschaft arbeiten oder einzigartige Fertigungsherausforderungen bewältigen, reicht eine Standardlösung möglicherweise nicht aus. Hier wird die Möglichkeit, ein System an Ihre genauen Bedürfnisse anzupassen, zur kritischsten Variable.

Für Herausforderungen, die einen Ofen erfordern, der so einzigartig ist wie Ihre Forschung, steht Ihnen unser Team zur Verfügung, um Ihnen bei der Konstruktion des perfekten Werkzeugs für die jeweilige Aufgabe zu helfen. KINTEKs tiefes F&E-Know-how und seine Fertigungskapazitäten ermöglichen es uns, vollständig maßgeschneiderte Hochtemperaturlösungen zu liefern, von Vakuum- und Rohröfen bis hin zu fortschrittlichen CVD-Systemen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Ähnliche Artikel

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die wichtigste Zahl in einem Vakuumofen ist nicht seine Temperatur