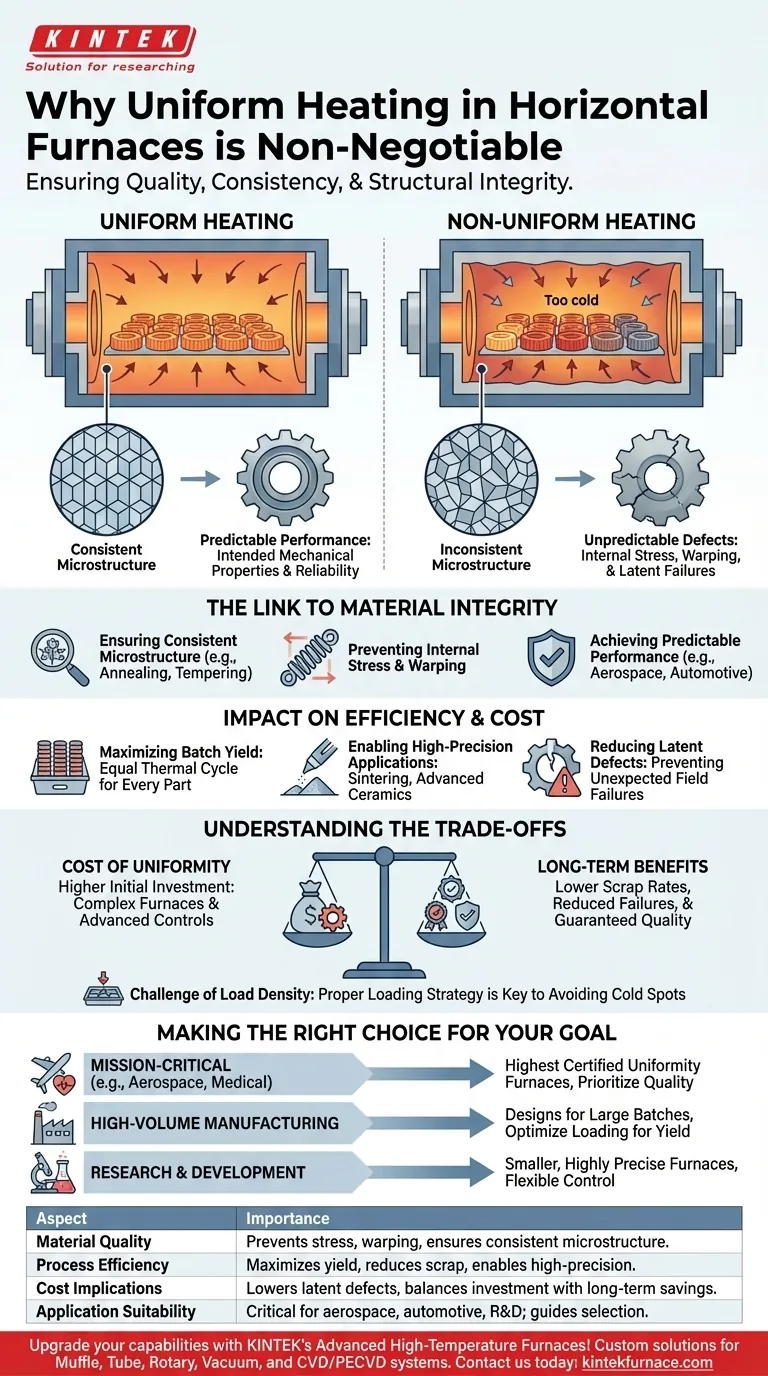

Eine gleichmäßige Erwärmung in einem Horizontalofen ist unverzichtbar, da sie direkt die Qualität, Konsistenz und strukturelle Integrität der bearbeiteten Materialien bestimmt. Ohne sie werden kritische Wärmebehandlungsprozesse wie Glühen oder Härten unzuverlässig, was zu Bauteilen führt, die die erforderlichen Leistungsspezifikationen nicht erfüllen.

Das Kernproblem ist, dass ungleichmäßige Temperaturen interne Spannungen und Inkonsistenzen in der Mikrostruktur eines Materials erzeugen. Dies beeinträchtigt direkt die Festigkeit und Zuverlässigkeit des Endprodukts und macht einen Präzisionsprozess zu einer Quelle unvorhersehbarer Fehler.

Der Zusammenhang zwischen Temperatur und Materialintegrität

Bei der echten Wärmebehandlung geht es darum, die Eigenschaften eines Materials auf mikroskopischer Ebene zu kontrollieren. Die Temperaturgleichmäßigkeit ist das wichtigste Werkzeug, um diese Kontrolle konsistent über ein gesamtes Bauteil oder eine Charge hinweg zu erreichen.

Sicherstellung einer konsistenten Mikrostruktur

Viele Wärmebehandlungsprozesse, wie Glühen oder Anlassen, sind darauf ausgelegt, eine spezifische Kristallstruktur innerhalb eines Metalls zu erzeugen. Diese Mikrostruktur bestimmt Eigenschaften wie Härte, Duktilität und Ermüdungsbeständigkeit. Wenn ein Teil eines Bauteils 20 Grad heißer ist als ein anderer, erhält er eine grundlegend andere Behandlung, was zu einem inkonsistenten und unzuverlässigen Endprodukt führt.

Vermeidung von inneren Spannungen und Verformungen

Wenn ein Material erwärmt und abgekühlt wird, dehnt es sich aus und zieht sich zusammen. Wenn dies ungleichmäßig geschieht, kämpfen verschiedene Abschnitte des Materials gegeneinander an, wodurch innere Spannungen entstehen. Diese Spannungen können zu sofortiger Verformung und Verzerrung führen oder, schlimmer noch, mikroskopische Risse erzeugen, die zu einem vorzeitigen Versagen unter Belastung führen.

Erreichen vorhersehbarer Leistung

Für Bauteile, die in hochbelasteten Anwendungen wie der Luft- und Raumfahrt oder bei Automobilteilen eingesetzt werden, ist die Leistung nicht optional. Eine gleichmäßige Erwärmung stellt sicher, dass jeder Teil des Bauteils die beabsichtigten mechanischen Eigenschaften besitzt. Diese Vorhersehbarkeit ist die Grundlage der modernen Ingenieurkunst und Qualitätssicherung.

Die Auswirkungen auf Prozesseffizienz und Kosten

Über die Qualität eines einzelnen Teils hinaus hat die Temperaturgleichmäßigkeit erhebliche finanzielle Auswirkungen auf jeden Industriebetrieb.

Maximierung der Chargenausbeute

Horizontalöfen werden oft wegen ihrer Fähigkeit, große Mengen zu verarbeiten, gewählt. Eine gleichmäßige Erwärmung stellt sicher, dass jedes Teil in dieser großen Charge – ob vorne, hinten, in der Mitte oder am Rand – genau den gleichen thermischen Zyklus erhält. Dies maximiert die Ausbeute und minimiert eine kostspielige Ausschussrate.

Ermöglichung hochpräziser Anwendungen

Prozesse wie das Sintern von pulverförmigen Metallen oder die Herstellung von Hochleistungskeramiken arbeiten innerhalb extrem enger Temperaturfenster. Eine gleichmäßige Erwärmung ist nicht nur ein Vorteil; sie ist eine Voraussetzung für diese Anwendungen. Ohne sie funktioniert der Prozess einfach nicht.

Reduzierung latenter Defekte

Ein durch ungleichmäßige Erwärmung verformtes Bauteil ist leicht zu erkennen und auszuschließen. Das gefährlichere Ergebnis ist ein Teil, das einwandfrei aussieht, aber mit inneren Spannungen behaftet ist. Dieser latente Defekt kann dazu führen, dass das Teil im Betrieb unerwartet ausfällt, was zu Geräteschäden oder Sicherheitsvorfällen führt.

Die Kompromisse verstehen

Das Erreichen perfekter Gleichmäßigkeit ist ein ständiger Balanceakt zwischen idealer Physik und praktischen Einschränkungen. Das Verständnis dieser Herausforderungen ist entscheidend, um fundierte Entscheidungen treffen zu können.

Die Kosten der Gleichmäßigkeit

Ein Ofen, der auf hohe Temperaturgleichmäßigkeit ausgelegt ist, ist eine komplexere Maschine. Er erfordert hochwertigere Heizelemente, eine ausgefeiltere Isolierung und fortschrittliche Steuerungssysteme. Dies führt zu höheren anfänglichen Investitionskosten, die gegen die langfristigen Kosten von Defekten und Inkonsistenzen abgewogen werden müssen.

Die Herausforderung der Beladungsdichte

Ein Ofen kann bei Leere als hervorragend gleichmäßig zertifiziert sein, aber das tatsächliche Ergebnis hängt von der Arbeitslast ab. Das Laden zu vieler Teile zu dicht beieinander kann kalte Stellen erzeugen und den Wärmefluss behindern, wodurch die Vorteile eines gut konstruierten Ofens zunichtegemacht werden. Eine richtige Beladungsstrategie ist ebenso wichtig wie die Ausrüstung selbst.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Maß an Gleichmäßigkeit hängt vollständig von Ihrem Endziel ab. Nutzen Sie Ihr Ziel, um Ihre technischen und prozessbezogenen Entscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf geschäftskritischen Komponenten (z. B. Luft- und Raumfahrt, Medizin) liegt: Priorisieren Sie Öfen mit der höchsten zertifizierten Temperaturgleichmäßigkeit über den gesamten Arbeitsbereich, auch bei höheren Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Konzentrieren Sie sich auf Ofendesigns, die die Gleichmäßigkeit bei großen Chargengrößen aufrechterhalten, und investieren Sie in die Optimierung Ihrer Beladevorgänge, um die Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Wählen Sie einen kleineren, hochpräzisen Ofen, der eine flexible und überprüfbare Temperaturregelung bietet, um enge Verarbeitungsfenster für neue Materialien zu erforschen.

Letztendlich ist die Behandlung der thermischen Gleichmäßigkeit als kritischer Prozessparameter der Schlüssel zur Umwandlung von Rohstoffen in zuverlässige Hochleistungsprodukte.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit |

|---|---|

| Materialqualität | Verhindert innere Spannungen, Verformungen und gewährleistet eine konsistente Mikrostruktur für zuverlässige Leistung. |

| Prozesseffizienz | Maximiert die Chargenausbeute, reduziert Ausschussraten und ermöglicht hochpräzise Anwendungen wie das Sintern. |

| Kostenimplikationen | Senkt latente Defekte, minimiert Geräteausfälle und gleicht die Anfangsinvestition mit langfristigen Einsparungen aus. |

| Anwendungseignung | Entscheidend für Luft- und Raumfahrt, Automobilindustrie und F&E; leitet die Ofenauswahl basierend auf den Gleichmäßigkeitsanforderungen. |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung an Ihre einzigartigen experimentellen Anforderungen, wodurch die Materialqualität und Prozesseffizienz verbessert werden. Lassen Sie sich nicht durch ungleichmäßige Erwärmung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Wärmebehandlungsprozesse transformieren und zuverlässige, leistungsstarke Ergebnisse für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen