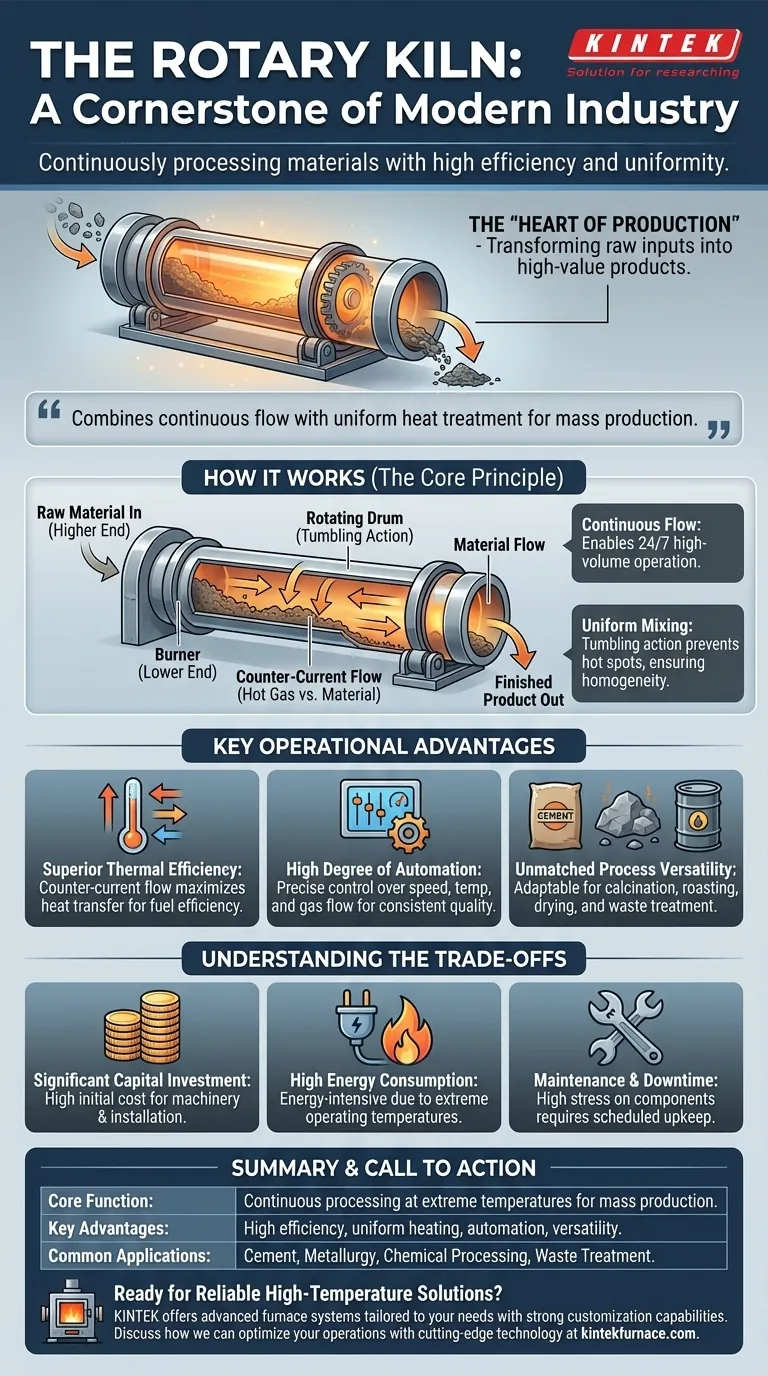

Der Drehrohrofen ist ein Eckpfeiler der modernen Schwerindustrie aufgrund seiner einzigartigen Fähigkeit, Materialien bei extremen Temperaturen mit hoher Effizienz und Gleichmäßigkeit kontinuierlich zu verarbeiten. Dies macht ihn zu einem unverzichtbaren Werkzeug in Sektoren, die von der Zementherstellung und Metallurgie bis hin zur chemischen Verarbeitung und Abfallbehandlung reichen, wo er als das „Herzstück der Produktion“ für die Umwandlung von Rohstoffen in hochwertige Produkte fungiert.

Die wahre Bedeutung des Drehrohrofens liegt nicht in einer einzelnen Eigenschaft, sondern in der kraftvollen Synergie seines Designs: Er kombiniert kontinuierlichen Materialfluss mit gleichmäßiger Wärmebehandlung und ermöglicht so die Massenproduktion konsistenter, hochwertiger Materialien in einem Umfang, den die Chargenverarbeitung nicht erreichen kann.

Das Kernprinzip: Wie er industriellen Maßstab erreicht

Im Kern ist ein Drehrohrofen eine einfache und robuste Maschine. Das Verständnis seiner grundlegenden Mechanik zeigt, warum er so effektiv ist.

Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen ist eine große, rotierende zylindrische Trommel, die in einer leichten Neigung montiert ist. Das Rohmaterial wird in das höher gelegene Ende eingeführt.

Während sich der Ofen langsam dreht, fällt das Material durch die Schwerkraft nach unten zum tieferen Ende. Diese Taumelbewegung ist das Geheimnis seiner Wirksamkeit.

Die Kraft des kontinuierlichen Flusses

Im Gegensatz zu Chargenöfen, die jeweils eine Ladung verarbeiten, arbeitet ein Drehrohrofen kontinuierlich. Material wird ständig an einem Ende zugeführt und am anderen ausgetragen.

Dieser ununterbrochene Fluss ist die Grundlage der modernen, großvolumigen Fertigung und ermöglicht es Anlagen, rund um die Uhr zu arbeiten und massive Produktionsleistungen zu erzielen. Er ist der Motor, der die industrielle Ökonomie antreibt.

Gewährleistung der Produkthomogenität

Die konstante Taumelbewegung sorgt dafür, dass das Material gründlich gemischt wird, während es durch die Trommel wandert. Dies verhindert lokale Überhitzung (Hot Spots) und garantiert, dass jeder Partikel einer gleichmäßigen Temperatur ausgesetzt ist.

Dieses Maß an Konsistenz ist entscheidend für die Herstellung von hochwertigem Zement, kalzinierten Mineralien und anderen chemischen Produkten, bei denen präzise Materialeigenschaften erforderlich sind.

Wichtige betriebliche Vorteile

Das Design des Ofens führt zu mehreren technischen und wirtschaftlichen Vorteilen, die seine Rolle in der Industrie seit über einem Jahrhundert gefestigt haben.

Überlegene thermische Effizienz

Die meisten Drehrohröfen arbeiten nach dem Prinzip des Gegenstromprinzips. Heißes Gas von einem Brenner am unteren Ende strömt durch den Ofen nach oben, direkt gegen die Strömung des nach unten bewegten Materials.

Dieses Design maximiert die Wärmeübertragung und stellt sicher, dass die heißesten Gase auf das am stärksten verarbeitete Material treffen, während kühlere Gase die einströmende Rohzufuhr vorwärmen. Dies minimiert, kombiniert mit der geschlossenen Trommel, den Wärmeverlust und steigert die Gesamtkraftstoffeffizienz.

Hoher Grad an Automatisierung und Kontrolle

Moderne Öfen sind hochautomatisierte Systeme. Bediener können die Rotationsgeschwindigkeit, das Temperaturprofil und den Gasfluss präzise steuern, was den Bedarf an manueller Arbeit reduziert.

Dieser hohe Grad an Kontrolle wirkt sich direkt auf die Qualität, den Ausstoß und die Kosten des Endprodukts aus. Innovationen wie die elektrische Beheizung bieten noch feinere Temperatureinstellungen und können die Wartungskosten im Vergleich zu herkömmlichen, befeuerten Systemen senken.

Unübertroffene Prozessvielfalt

Das Grunddesign des Drehrohrofens kann für eine Vielzahl von thermischen Prozessen und Materialien angepasst werden.

Er wird zur Kalzinierung in der Zementproduktion, zum Rösten von Erzen in der Metallurgie, zum Trocknen von Schüttgütern und zur thermischen Zerstörung gefährlicher Stoffe in der Abfallbehandlung eingesetzt, was seine unglaubliche Flexibilität in verschiedenen Branchen unter Beweis stellt.

Die Abwägungen verstehen

Obwohl immens leistungsfähig, ist der Drehrohrofen nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Erhebliche Investitionskosten

Drehrohröfen sind massive, komplexe industrielle Maschinen. Die anfänglichen Kosten für Beschaffung, Installation und Inbetriebnahme stellen eine erhebliche Kapitalaufwendung dar.

Hoher Energieverbrauch

Ihrer Natur nach sind dies energieintensive Systeme. Obwohl sie auf thermische Effizienz ausgelegt sind, stellt die absolute Menge an Brennstoff oder Elektrizität, die zur Aufrechterhaltung von Betriebstemperaturen von 800–1450 °C oder höher erforderlich ist, einen Hauptbetriebskostenfaktor dar.

Wartung und Ausfallzeiten

Die Kombination aus hohen Temperaturen, abrasiven Materialien und kontinuierlicher mechanischer Rotation übt enormen Stress auf die Komponenten des Ofens aus, insbesondere auf die Feuerfestauskleidung und das Antriebssystem.

Geplante Wartung ist entscheidend, und ungeplante Ausfallzeiten können die gesamte Produktionslinie zum Erliegen bringen, was zu erheblichen finanziellen Verlusten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens hängt davon ab, seine enormen Vorteile gegen seine betrieblichen Anforderungen abzuwägen. Seine Eignung hängt vollständig von Ihrem primären industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Produktionsdurchsatz liegt: Der kontinuierliche Betrieb des Ofens ist seine wertvollste Eigenschaft, um eine unterbrechungsfreie Produktion in großem Umfang zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die gleichmäßige Erwärmung und Durchmischung durch seine Taumelbewegung sind nicht verhandelbar, um die Homogenität des Produkts im Maßstab sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und Einhaltung von Umweltvorschriften liegt: Moderne Ofendesigns mit fortschrittlicher Automatisierung und integrierten Emissionskontrollen bieten die Anpassungsfähigkeit, die für vielfältige Materialien und strenge Vorschriften erforderlich ist.

Letztendlich bleibt der Drehrohrofen eine dominierende Kraft in der Industrie, weil er eine zuverlässige und skalierbare Lösung für die grundlegende Herausforderung der thermischen Umwandlung von Rohstoffen bietet.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Kernfunktion | Kontinuierliche Verarbeitung bei extremen Temperaturen für die Massenproduktion |

| Hauptvorteile | Hohe Effizienz, gleichmäßige Erwärmung, Automatisierung, Prozessvielfalt |

| Häufige Anwendungen | Zementherstellung, Metallurgie, chemische Verarbeitung, Abfallbehandlung |

| Einschränkungen | Hohe Investitionskosten, Energieverbrauch, Wartungsanforderungen |

Bereit, Ihre industriellen Prozesse mit zuverlässigen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Ofensysteme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Betriebsabläufe mit Spitzentechnologie optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz