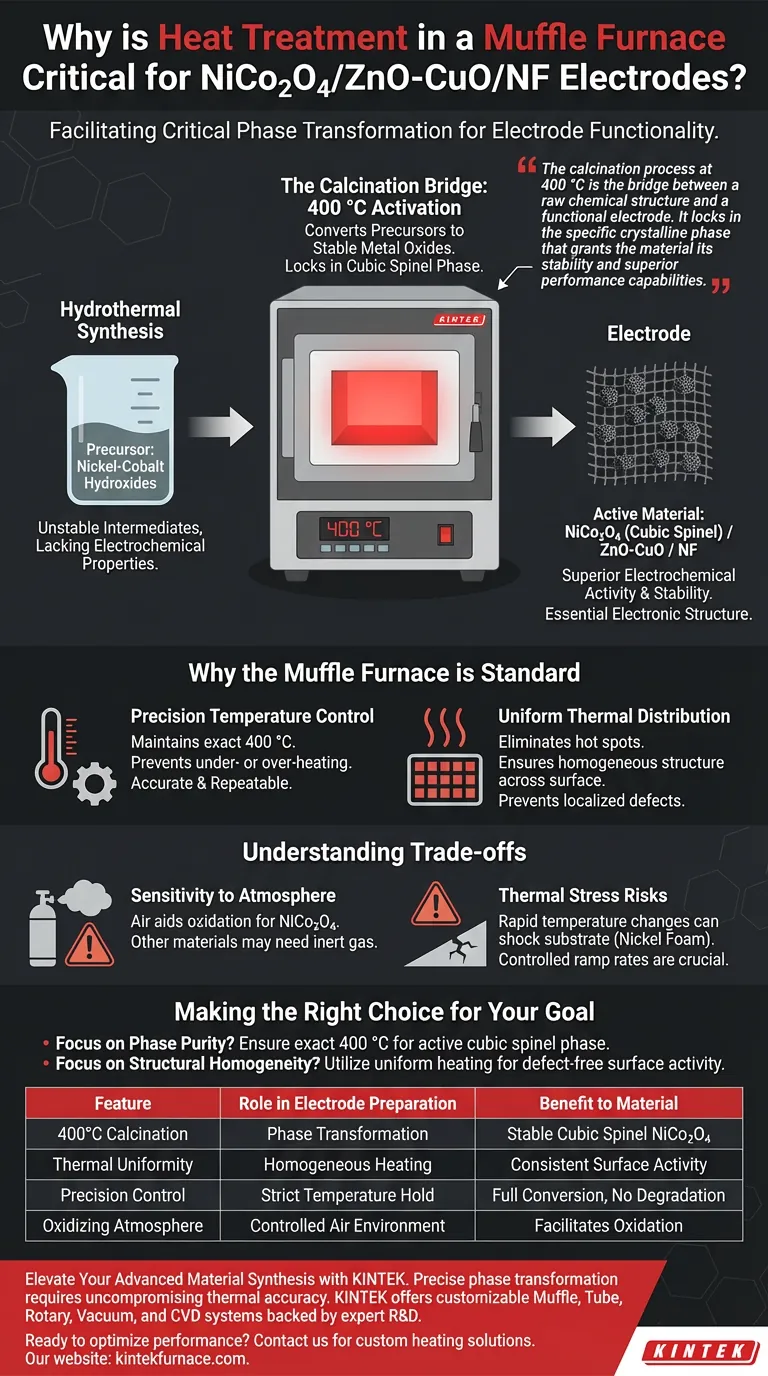

Der Wärmebehandlungsprozess erleichtert eine kritische Phasentransformation, die für die Elektrodenfunktionalität notwendig ist. Insbesondere wandelt dieser Kalzinierungsschritt die während der hydrothermalen Stufe gebildeten intermediären Hydroxidvorläufer in stabile Metalloxide um und etabliert die kubische Spinellphase von NiCo2O4, die für eine hohe elektrochemische Aktivität erforderlich ist.

Der Kalzinierungsprozess bei 400 °C ist die Brücke zwischen einer rohen chemischen Struktur und einer funktionellen Elektrode. Er fixiert die spezifische kristalline Phase, die dem Material seine Stabilität und überlegene Leistungsfähigkeit verleiht.

Die Mechanik der Phasentransformation

Vom Vorläufer zum aktiven Material

Die anfängliche hydrothermale Synthese von NiCo2O4/ZnO-CuO/NF-Elektroden erzeugt intermediäre Verbindungen, hauptsächlich Nickel-Kobalt-Hydroxide.

Diese Intermediate sind chemisch instabil und es fehlt ihnen die notwendigen elektrochemischen Eigenschaften für Hochleistungsanwendungen.

Die Wärmebehandlung wirkt als Aktivierungsauslöser, zersetzt diese Hydroxide und wandelt sie in ihre endgültigen Metalloxidformen um.

Etablierung der Kristallstruktur

Das Hauptziel der Kalzinierung bei 400 °C ist die Erzielung einer spezifischen kubischen Spinellphase in der NiCo2O4-Komponente.

Diese kristalline Anordnung ist kein Zufall; sie ist streng erforderlich, um sicherzustellen, dass das Material die richtige elektronische Struktur besitzt.

Ohne diese spezifische Phasentransformation würde die Elektrode nicht die überlegene elektrochemische Aktivität aufweisen, die für ihre beabsichtigte Anwendung erforderlich ist.

Warum der Muffelofen der Standard ist

Präzise Temperaturkontrolle

Die Erzielung der kubischen Spinellphase erfordert, dass das Material genau bei 400 °C gehalten wird.

Muffelöfen bieten fortschrittliche Temperaturkontrollsysteme, die eine genaue, wiederholbare Erwärmung in diesem engen Bereich ermöglichen.

Diese Präzision verhindert eine teilweise Umwandlung (Untererhitzung) oder strukturelle Degradation (Überhitzung).

Gleichmäßige Wärmeverteilung

Ein entscheidender Vorteil des Muffelofens ist seine Fähigkeit, eine gleichmäßige Erwärmung im gesamten Kammerbereich zu gewährleisten.

Dieses Design eliminiert "Hot Spots", die ungleichmäßige Phasenänderungen auf der Elektrodenoberfläche verursachen könnten.

Durch die Vermeidung von Temperaturgradienten stellt der Ofen sicher, dass die gesamte Elektrode eine homogene Struktur frei von lokalen Defekten aufweist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Atmosphäre

Während Muffelöfen hervorragend für die Kalzinierung (Erhitzung an der Luft) geeignet sind, muss die Atmosphäre basierend auf den Materialzielen sorgfältig kontrolliert werden.

Für Metalloxide wie NiCo2O4 unterstützt eine Luftumgebung die Oxidation, aber andere Materialien benötigen möglicherweise ein Inertgas, um unerwünschte Reaktionen zu verhindern.

Risiken durch thermische Belastung

Schnelles Aufheizen oder Abkühlen im Ofen kann thermische Schocks auf das Elektroden-Substrat (Nickel-Schaum) ausüben.

Obwohl der Ofen hohe Temperaturen ermöglicht, müssen die Aufheizraten kontrolliert werden, um zu verhindern, dass das aktive Material vom leitfähigen Träger abblättert.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer NiCo2O4/ZnO-CuO/NF-Elektroden zu maximieren, beachten Sie bei der Wärmebehandlung die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er genau 400 °C hält, da diese spezifische Temperatur die Umwandlung in die aktive kubische Spinellphase fördert.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Nutzen Sie die gleichmäßigen Heizfähigkeiten des Muffelofens, um Defekte zu eliminieren und sicherzustellen, dass die gesamte Elektrodenoberfläche zur elektrochemischen Aktivität beiträgt.

Durch die präzise Kontrolle der thermischen Umgebung verwandeln Sie instabile Vorläufer in ein robustes, leistungsstarkes elektrochemisches Werkzeug.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Elektrodenvorbereitung | Vorteil für das Material |

|---|---|---|

| 400°C Kalzinierung | Phasentransformation | Wandelt Hydroxide in stabiles kubisches Spinell-NiCo2O4 um |

| Thermische Gleichmäßigkeit | Homogene Erwärmung | Verhindert lokale Defekte und gewährleistet konsistente Oberflächenaktivität |

| Präzise Kontrolle | Strikte Temperaturhaltung | Garantiert vollständige Vorläuferumwandlung ohne strukturelle Degradation |

| Oxidierende Atmosphäre | Kontrollierte Luftumgebung | Erleichtert die notwendige Oxidation für die Metalloxidbildung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Phasentransformation ist der Unterschied zwischen einer rohen Chemikalie und einer Hochleistungs-Elektrode. Bei KINTEK verstehen wir, dass die Erzielung der perfekten kubischen Spinellphase eine kompromisslose thermische Genauigkeit erfordert. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Sind Sie bereit, die Leistung Ihrer NiCo2O4/ZnO-CuO/NF-Elektroden zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden und stellen Sie sicher, dass jeder Kalzinierungsschritt überlegene Stabilität und elektrochemische Aktivität liefert.

Visuelle Anleitung

Referenzen

- Muhammad Ali Bhatti, Zafar Hussain Ibupoto. Advanced NiCo2O4 /ZnO-CuO/NF composite for high-performance asymmetric supercapacitor and efficient oxygen evolution reaction applications. DOI: 10.1007/s42114-025-01238-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Behandlung von Mn3O4-Nanodrähten? Optimierung der Phasenstabilität

- Warum ist die Anwendung bei der Auswahl eines Muffelofens wichtig? Optimale Leistung für Ihr Labor gewährleisten

- Warum ist eine kontrollierte Umgebung in einem Muffelofen wichtig? Gewährleistung präziser, kontaminationsfreier Ergebnisse

- Welche Rolle spielt eine Hochtemperatur-Laborboxenofen im Sinterprozess von feuerfesten Ziegeln?

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Was sind einige gängige Anwendungen eines Kammerofens? Vielseitige Hochtemperaturlösungen für Labore und Industrie

- Welche gängigen Anwendungen hat der Kammerofen? Erschließen Sie präzise Wärmebehandlung für Ihr Labor

- Wie erleichterte eine Hochtemperatur-Muffelofen die Umwandlung von Vorläufern in Spinell-Typ NiCo2O4?