In der modernen restaurativen Zahnheilkunde ist der Porzellanofen das unverzichtbare Gerät, das keramische Materialien in langlebigen, naturgetreuen Zahnersatz verwandelt. Er ist nicht nur ein Ofen, sondern ein Präzisionsinstrument, das die Herstellung von Kronen, Veneers und Brücken ermöglicht, die höchsten Ansprüchen an Funktion und Ästhetik genügen. Ohne ihn wären die fortschrittlichen Keramikrestaurationen, die die zeitgenössische Zahnmedizin definieren, nicht herstellbar.

Die Kernfunktion eines Dentalporzellanofens besteht nicht nur darin, Material zu erhitzen, sondern hochspezifische, programmierbare Brennzyklen durchzuführen. Diese präzise Kontrolle über Temperatur und Zeit ist es, die die beabsichtigte Festigkeit, Farbe und Transluzenz fortschrittlicher Dentalmaterialien freisetzt.

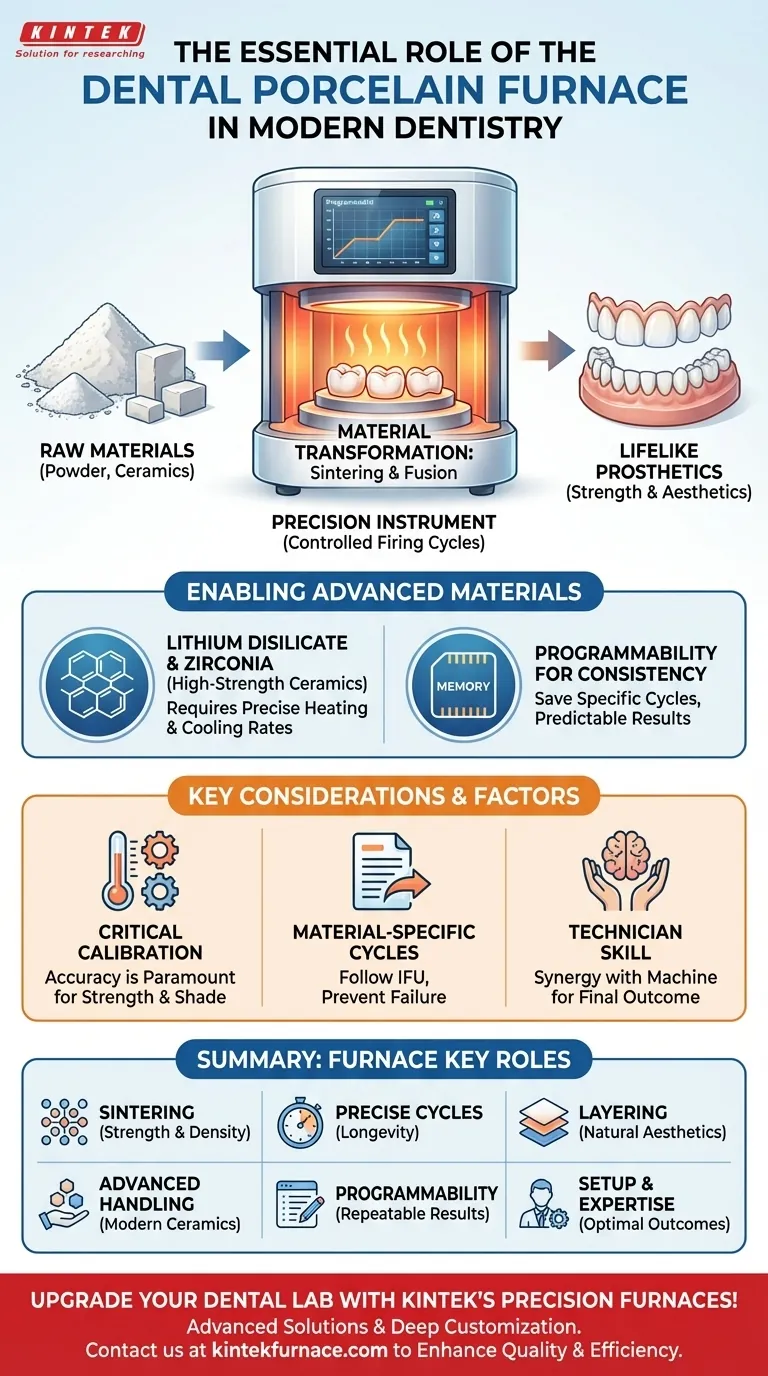

Die Rolle des Ofens bei der Materialumwandlung

Ein Dentalofen ist der Ort, an dem die Wissenschaft der Materialumwandlung stattfindet. Er nimmt rohe, verarbeitbare Keramik und wandelt sie durch einen kontrollierten Prozess in eine Endrestauration mit den Eigenschaften eines natürlichen Zahns um.

Vom Pulver zur Prothese

Der als Sintern oder Brennen bekannte Prozess nutzt hohe Temperaturen, um Keramikpartikel miteinander zu verschmelzen. Dies verdichtet das Material, eliminiert Porosität und erzeugt eine feste, dichte Struktur, die den Kaukräften standhält.

Erreichung optimaler Festigkeit und Haltbarkeit

Jede Art von Dentalmaterial erfordert ein spezifisches Temperatur- und Zeitprotokoll, um ihre maximale Festigkeit zu erreichen. Ein moderner Ofen führt diese Programme mit äußerster Präzision aus und stellt sicher, dass die endgültige Restauration nicht spröde ist und eine lange klinische Lebensdauer hat.

Beherrschung der Ästhetik und Transluzenz

Die Schaffung einer naturgetreuen Restauration ist eine Kunstform, die durch Technologie ermöglicht wird. Der Ofen ermöglicht es Technikern, Porzellanschichten unterschiedlicher Farbnuancen und Opazitäten aufzubauen und jede Schicht zu brennen, um die natürliche Tiefe, den Farbverlauf und die Transluzenz eines echten Zahns nachzuahmen.

Ermöglichung der Verwendung fortschrittlicher Dentalmaterialien

Die Entwicklung von Dentalöfen ging Hand in Hand mit der Entwicklung neuer Materialien. Moderne Öfen sind darauf ausgelegt, die komplexen Anforderungen der neuesten Generation von Dentalmaterialien zu erfüllen.

Jenseits traditioneller Metallkeramiken

Obwohl Öfen seit langem für Porzellanverblendmetall-Kronen (PFM) verwendet werden, ist ihre Kapazität bei den heutigen Vollkeramikrestaurationen am wichtigsten. Diese Materialien bieten überlegene Ästhetik, erfordern jedoch eine weitaus strengere Verarbeitung.

Brennen hochfester Vollkeramiken

Materialien wie Lithiumdisilikat und Zirkonoxid bieten außergewöhnliche Festigkeit und Schönheit, sind aber anspruchsvoll. Ihre Kristallstrukturen erfordern unglaublich präzise Erhitzungs- und Abkühlraten, um innere Spannungen und Brüche zu verhindern – eine Aufgabe, die nur ein moderner, programmierbarer Ofen bewältigen kann.

Programmierbarkeit für unübertroffene Konsistenz

Techniker können spezifische Brennprogramme für verschiedene Materialien und Restaurationstypen speichern. Diese Programmierbarkeit stellt sicher, dass jede Restauration unter identischen, optimalen Bedingungen gebrannt wird, was zu vorhersagbaren Ergebnissen führt und kostspielige Nacharbeit minimiert.

Verständnis der wichtigsten Überlegungen

Obwohl der Ofen unverzichtbar ist, ist er ein Werkzeug, dessen Wirksamkeit von der korrekten Anwendung und dem Verständnis seiner Grenzen abhängt. Die Qualität des Ergebnisses wird nicht allein durch die Maschine garantiert.

Die entscheidende Bedeutung der Kalibrierung

Die Temperaturgenauigkeit eines Ofens ist von größter Bedeutung. Ein falsch kalibrierter Ofen kann eine Restauration, selbst bei nur wenigen Grad Abweichung, unter- oder überbrennen, was ihre Festigkeit, Passform und Farbe beeinträchtigt. Eine regelmäßige Kalibrierung ist für jedes seriöse Dentallabor nicht verhandelbar.

Materialspezifische Brennzyklen

Es gibt kein universelles Brennprogramm. Jede Keramik jedes Herstellers wird mit einem spezifischen „Gebrauchsanweisung“ (IFU) geliefert, das den erforderlichen Brennzyklus beschreibt. Abweichungen von diesen Parametern sind eine Hauptursache für das Versagen von Restaurationen.

Die unverzichtbare Rolle der Technikerkompetenz

Der Ofen führt ein Programm aus, aber ein qualifizierter Techniker muss die Restauration aufbauen, das richtige Programm auswählen und die Arbeit korrekt in die Kammer einsetzen. Das Endergebnis bleibt eine Synergie zwischen der Expertise des Technikers und der Präzision der Maschine.

Die richtige Wahl für Ihr Ziel treffen

Die Bedeutung des Ofens ist direkt mit der Art der Restaurationen verbunden, die ein Dentallabor herstellen möchte. Seine Funktionen müssen mit Ihren klinischen und ästhetischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf grundlegender Festigkeit für PFM- oder einfache monolithische Kronen liegt: Ein zuverlässiger Ofen mit genauer Temperaturkontrolle und grundlegender Programmierung ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, mehrschichtigen ästhetischen Restaurationen liegt: Ein Ofen mit fortschrittlichen, anpassbaren Programmen und überlegener Vakuumkontrolle ist unerlässlich, um Transluzenz und Vitalität zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Zirkonoxid-Gerüsten liegt: Sie benötigen einen speziellen Hochtemperatur-Sinterofen, der sich von einem Porzellanofen zur Verblendung von Keramik unterscheidet.

Letztendlich ist der Dentalporzellanofen das kritische Instrument, das Materialwissenschaft und künstlerisches Können in erfolgreiche und dauerhafte klinische Ergebnisse umsetzt.

Zusammenfassungstabelle:

| Aspekt | Schlüsselrolle |

|---|---|

| Materialumwandlung | Verschmilzt Keramikpartikel durch Sintern für Festigkeit und Dichte. |

| Festigkeit & Haltbarkeit | Führt präzise Temperaturzyklen aus, um die Langlebigkeit der Restauration zu maximieren. |

| Ästhetik & Transluzenz | Ermöglicht das Schichten und Brennen für ein naturidentisches Aussehen. |

| Verarbeitung fortschrittlicher Materialien | Unterstützt hochfeste Keramiken wie Lithiumdisilikat und Zirkonoxid. |

| Programmierbarkeit & Konsistenz | Ermöglicht gespeicherte Brennprogramme für zuverlässige, wiederholbare Ergebnisse. |

| Kalibrierung & Technikerkompetenz | Erfordert genaue Einrichtung und Fachwissen für optimale Ergebnisse. |

Rüsten Sie Ihr Dentallabor mit den hochpräzisen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen an Dentalmaterialien präzise erfüllt werden. Kontaktieren Sie uns noch heute, um die Qualität und Effizienz Ihrer Restaurationen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen