Die Wahl des richtigen Tiegels ist von größter Bedeutung für jeden Induktionsofenbetrieb, da er die primäre Schnittstelle zwischen der Energie des Ofens und dem zu schmelzenden Metall darstellt. Eine falsche Wahl kann zu katastrophalem Versagen, Schmelzkontamination und erheblichen finanziellen Verlusten führen. Der Tiegel muss nicht nur das flüssige Metall bei extremen Temperaturen aufnehmen, sondern auch intensivem thermischem Schock standhalten und chemisch inert gegenüber der spezifischen Legierung sein, die verarbeitet wird.

Der Tiegel ist nicht nur ein passiver Behälter; er ist eine aktive Komponente im metallurgischen Prozess. Seine Materialeigenschaften bestimmen direkt die Reinheit des Endprodukts, die Sicherheit des Betriebs und die Gesamteffizienz des Ofens.

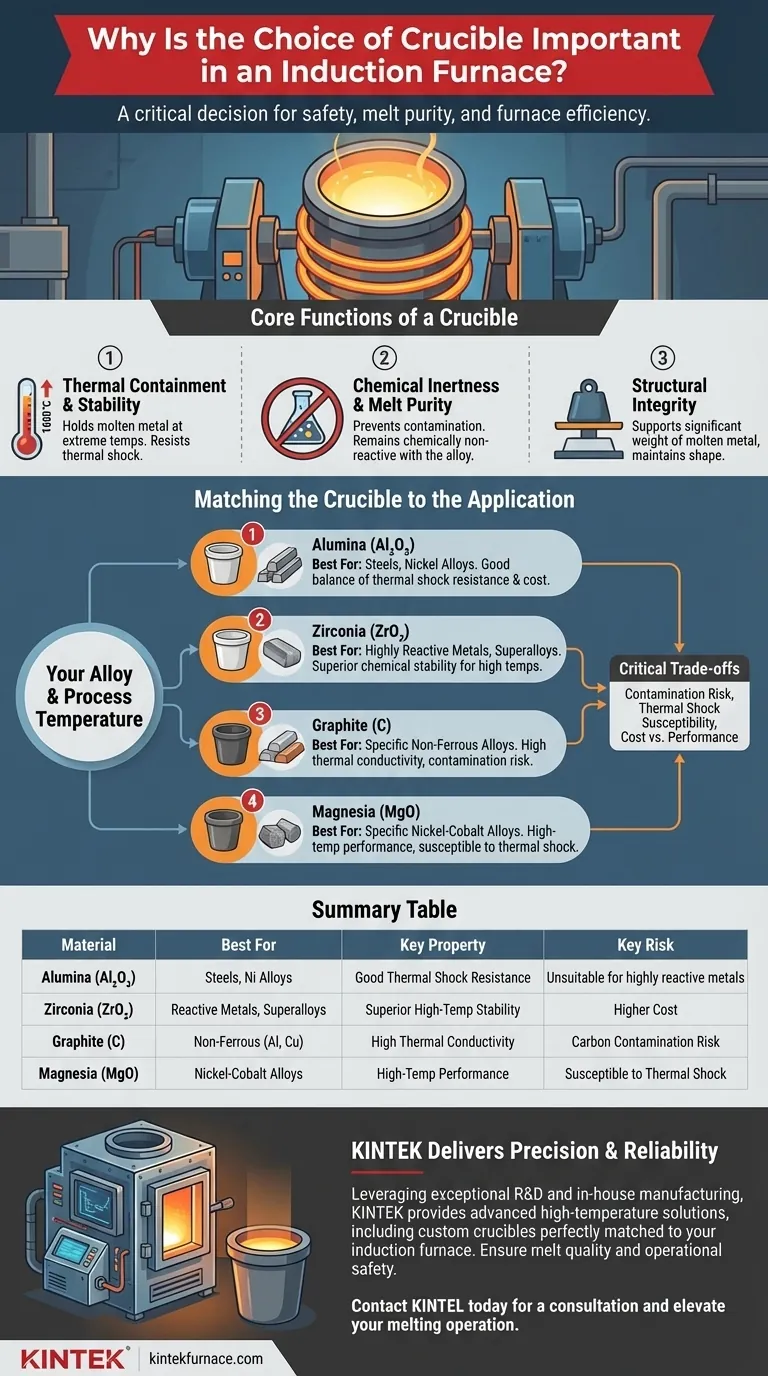

Die Kernfunktionen eines Tiegels beim Induktionsschmelzen

Um die Bedeutung der Tiegelwahl zu verstehen, müssen Sie zunächst die anspruchsvollen Aufgaben würdigen, die er erfüllt. Die Auswahl ist ein Abwägen von thermischen, chemischen und strukturellen Eigenschaften, die auf eine bestimmte Anwendung zugeschnitten sind.

Thermische Aufnahme und Stabilität

Die grundlegendste Funktion eines Tiegels besteht darin, geschmolzenes Metall bei Temperaturen von über 1600 °C (2900 °F) aufzunehmen. Dies muss geschehen, ohne dass er schmilzt, sich verformt oder Risse bekommt. Dies erfordert ein Material mit einem außergewöhnlich hohen Schmelzpunkt und geringer Wärmeausdehnung.

Darüber hinaus erzeugen die beim Induktionsschmelzen inhärenten schnellen Aufheiz- und Abkühlzyklen enorme thermische Spannungen. Die Fähigkeit, dieser schnellen Temperaturänderung ohne Bruch standzuhalten, wird als thermische Schockbeständigkeit bezeichnet, eine entscheidende Eigenschaft für jeden Tiegel.

Chemische Inertheit und Schmelzreinheit

Geschmolzene Metalle sind hochreaktiv. Ein Tiegel aus dem falschen Material reagiert chemisch mit der Schmelze, laugt Verunreinigungen in die Legierung aus und verändert deren Endwerte. Dies ist ein kritischer Fehler.

Beispielsweise kann die Verwendung eines Graphittiegels zum Schmelzen bestimmter Stahlsorten Kohlenstoff in die Legierung einbringen, was unerwünschte Carbide bildet und die gesamte Charge unbrauchbar macht. Das Ziel ist die chemische Inertheit – der Tiegel muss ein neutrales Gefäß sein, das das Produkt nicht verunreinigt.

Strukturelle Integrität

Der Tiegel muss das erhebliche Gewicht der geschmolzenen Metallcharge tragen. Er muss seine strukturelle Integrität auch bei Überhitzung beibehalten, um sicherzustellen, dass die Schmelze während des gesamten Gieß- und Formgebungsprozesses sicher eingeschlossen bleibt.

Den Tiegel auf die Anwendung abstimmen

Das richtige Tiegelmaterial wird ausschließlich durch das zu schmelzende Metall und die angestrebte Prozesstemperatur bestimmt. Es gibt kein einziges „bestes“ Material.

Für Stähle und Nickelbasislegierungen

Aluminiumoxid (Aluminiumoxid) ist eine gängige und effektive Wahl zum Schmelzen der meisten Stähle und vieler Nickelbasislegierungen. Es bietet ein gutes Gleichgewicht aus Hochtemperaturstabilität, thermischer Schockbeständigkeit und chemischer Inertheit für diese Anwendungen.

Für Hochtemperatur- und reaktive Metalle

Beim Umgang mit hochreaktiven Metallen wie Titan oder Superlegierungen bei extremen Temperaturen wird häufig Zirkonoxid (Zirkoniumdioxid) benötigt. Es bietet eine überlegene chemische Stabilität und einen höheren Schmelzpunkt als Aluminiumoxid und verhindert so die Kontamination dieser empfindlichen und teuren Legierungen.

Für spezifische Nichteisen- und andere Anwendungen

Graphittiegel werden für einige Nichteisenmetalle wie Aluminium- und Kupferlegierungen verwendet, es muss jedoch sorgfältig geprüft werden, um Kontaminationen zu vermeiden. Magnesia wird für bestimmte Nickel-Kobalt-Legierungsanwendungen verwendet, kann aber anfälliger für thermische Schocks sein, wenn es nicht richtig gehandhabt wird.

Die Kompromisse verstehen

Die Auswahl eines Tiegels beinhaltet das Navigieren durch eine Reihe kritischer Kompromisse. Ein Missverständnis dieser kann zu Prozessausfällen führen.

Das Risiko der Kontamination

Die schwerwiegendste Folge einer schlechten Wahl ist die Schmelzkontamination. Wie bereits erwähnt, kann ein Graphittiegel eine Schmelze aus kohlenstoffarmem Stahl ruinieren. Ebenso ist ein Aluminiumoxidtiegel möglicherweise nicht für hochreaktive Metalle geeignet, die Sauerstoff aus der Oxidkeramik entfernen und so Verunreinigungen verursachen können.

Anfälligkeit für thermische Schocks

Selbst ein chemisch kompatibler Tiegel kann versagen. Beispielsweise mag ein Magnesiatiegel chemisch perfekt sein, aber er reißt, wenn er zu schnell erhitzt oder abgekühlt wird. Das Vorgehen des Bedieners ist genauso wichtig wie das Material selbst.

Kosten vs. Leistung

Es gibt erhebliche Kostenunterschiede zwischen den Materialien. Ein Standard-Ton-Graphit- oder Aluminiumoxidtiegel ist weitaus weniger teuer als ein hochreiner Zirkonoxidtiegel. Die Wahl wird zu einer wirtschaftlichen Berechnung: Die Kosten für den Tiegel müssen gegen den Wert der Legierung und das Risiko einer fehlgeschlagenen Schmelze abgewogen werden.

Die richtige Wahl für Ihre Schmelze treffen

Ihre Auswahl muss eine bewusste Entscheidung sein, die auf Ihrem spezifischen metallurgischen Ziel basiert. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen oder Nickellegierungen liegt: Aluminiumoxidtiegel bieten die zuverlässigste und kostengünstigste Balance aus Leistung und chemischer Stabilität.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochreaktiver oder sehr hochtemperaturbeständiger Metalle liegt: Investieren Sie in einen Zirkonoxidtiegel, um die chemische Reinheit und Integrität Ihres Endprodukts zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen spezifischer Nichteisenlegierungen liegt: Sie können Graphit oder andere Spezialmaterialien in Betracht ziehen, müssen jedoch zuerst deren chemische Kompatibilität überprüfen, um eine Kontamination Ihrer Schmelze zu vermeiden.

Letztendlich ist ein richtig ausgewählter Tiegel die Grundlage für einen sicheren, effizienten und erfolgreichen Schmelzprozess.

Zusammenfassungstabelle:

| Tiegelmaterial | Am besten geeignet für | Schlüsseleigenschaft | Hauptrisiko |

|---|---|---|---|

| Aluminiumoxid (Al₂O₃) | Stähle, Nickellegierungen | Gute thermische Schockbeständigkeit, chemische Inertheit | Ungeeignet für hochreaktive Metalle |

| Zirkonoxid (ZrO₂) | Reaktive Metalle (z. B. Ti), Superlegierungen | Überlegene Hochtemperaturstabilität | Höhere Kosten |

| Graphit (C) | Spezifische Nichteisenmetalle (z. B. Al, Cu) | Hohe Wärmeleitfähigkeit | Risiko der Kohlenstoffkontamination |

| Magnesia (MgO) | Spezifische Nickel-Kobalt-Legierungen | Hochtemperaturleistung | Anfällig für thermische Schocks |

Optimieren Sie Ihren Schmelzprozess mit dem richtigen Tiegel

Die Wahl des richtigen Tiegels ist keine Einheitslösung; es ist eine präzise Berechnung, die auf Ihrer spezifischen Legierung, Temperatur und Ihren Reinheitsanforderungen basiert. Eine falsche Wahl birgt das Risiko kostspieliger Kontaminationen und Geräteausfälle.

KINTEK liefert Präzision und Zuverlässigkeit. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Tiegeln, die perfekt auf Ihren Induktionsofen abgestimmt sind. Unsere tiefgreifende Anpassungskompetenz stellt sicher, dass Ihr Tiegel genau die thermische Stabilität, chemische Inertheit und strukturelle Integrität bietet, die Ihr Prozess erfordert.

Überlassen Sie die Qualität Ihrer Schmelze nicht dem Zufall. Lassen Sie sich von unseren Experten bei der Auswahl des idealen Tiegels beraten, um Ihre wertvollen Materialien zu schützen und die Betriebssicherheit zu gewährleisten.

Kontaktieren Sie KINTEL noch heute für eine Beratung und bringen Sie Ihren Schmelzbetrieb auf ein höheres Niveau.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung