Im Wesentlichen ist das Gehäuse eines Drehrohrofen-Elektroofens leicht geneigt, um die Schwerkraft für den kontrollierten und kontinuierlichen Materialtransport zu nutzen. Diese bewusste Neigung wirkt im Zusammenspiel mit der Rotation des Ofens und stellt sicher, dass das Material während der Bewegung vom Eingangsende zum Austragsende tumbling und sich vermischt, was für eine gleichmäßige Erwärmung und eine vollständige Verarbeitung entscheidend ist.

Die Neigung eines Drehrohrofens ist kein unwichtiges Detail; sie ist der primäre Mechanismus, der den Weg des Materials steuert. Dieser Winkel, kombiniert mit der Rotationsgeschwindigkeit, steuert direkt die Verweilzeit – wie lange das Material im Ofen verbleibt – was der kritischste Faktor für das Erreichen des gewünschten Prozessergebnisses ist.

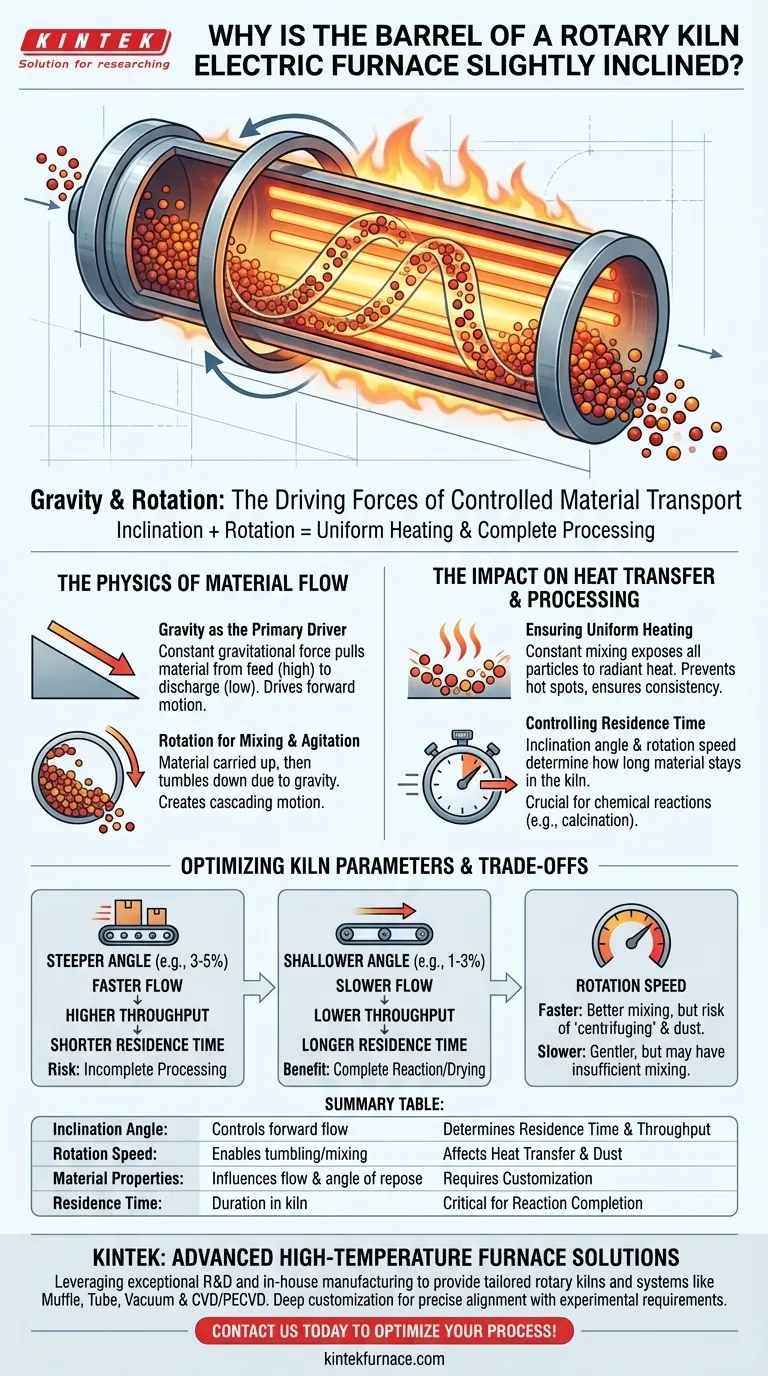

Die Physik des Materialflusses

Um zu verstehen, warum die Neigung so entscheidend ist, muss man betrachten, wie sie mit der Rotation des Ofens interagiert. Die beiden Kräfte wirken zusammen, um ein einzigartiges und hochwirksames Transportsystem zu schaffen.

Schwerkraft als treibende Kraft

Die leichte Neigung nach unten sorgt für eine konstante, sanfte Schwerkraft auf das Material. Dies ist der primäre Antrieb der Vorwärtsbewegung, der das gesamte Materialbett langsam vom höheren Einlass zum tieferen Auslass zieht. Ohne diese Neigung würde das Material einfach an Ort und Stelle bleiben oder sich unvorhersehbar bewegen.

Rotation zum Mischen und Rühren

Während sich der Ofen dreht, transportiert er Material an der Innenwand nach oben. Aufgrund der Schwerkraft erreicht das Material einen bestimmten Punkt – seinen Schüttwinkel – bevor es wieder auf den Boden des Bettes fällt. Diese kontinuierliche Taumelbewegung ist für eine effektive Verarbeitung unerlässlich.

Diese "kaskadierende" oder "taumelnde" Bewegung ist das Genie des Designs. Sie setzt ständig neue Partikel der Strahlungswärme der elektrischen Heizelemente und der heißen Ofenatmosphäre aus, verhindert Hot Spots und stellt sicher, dass jeder Teil des Materials verarbeitet wird.

Kombination von Neigung und Rotation für kontrollierten Transport

Die Vorwärtsbewegung durch die Neigung und die Quermischung durch die Rotation verbinden sich, um das Material langsam auf einem spiralförmigen (oder korkenzieherartigen) Weg entlang der Länge des Ofens zu bewegen. Der Bediener kann diesen Weg präzise steuern, indem er die Parameter des Ofens anpasst.

Die Auswirkungen auf den Wärmeübergang und die Verarbeitung

Die durch die Neigung erzeugte kontrollierte Bewegung ermöglicht direkt die Kernfunktionen des Ofens: Erhitzen, Trocknen oder Auslösen chemischer Reaktionen. Das Ziel ist immer Gleichmäßigkeit und Vollständigkeit.

Gewährleistung einer gleichmäßigen Erwärmung

Die ständige Mischbewegung ist der Schlüssel zu einem gleichmäßigen Wärmeübergang. Durch kontinuierliches Wenden des Materials stellt der Ofen sicher, dass kein einziger Teil übermäßig oder zu wenig der Wärmequelle ausgesetzt wird. Dies ist entscheidend für die Herstellung eines konsistenten, hochwertigen Endprodukts.

Kontrolle der Verweilzeit

Die Verweilzeit ist die Gesamtzeit, die ein Partikel im Ofen verbringt. Dies ist wohl der wichtigste Betriebsparameter und wird hauptsächlich durch den Neigungswinkel und die Rotationsgeschwindigkeit gesteuert. Ein steilerer Winkel führt zu einer kürzeren Verweilzeit, während ein flacherer Winkel sie erhöht.

Förderung chemischer Reaktionen

Bei Prozessen wie der Kalzinierung oder Reduktion besteht das Ziel darin, eine chemische Reaktion vollständig ablaufen zu lassen. Dies erfordert, das Material für eine bestimmte Dauer auf einer bestimmten Temperatur zu halten. Die Neigung des Ofens ermöglicht es den Bedienern, die genaue Verweilzeit einzustellen, die für die vollständige und effiziente Realisierung dieser Reaktionen in der gesamten Materialcharge erforderlich ist.

Die Kompromisse verstehen

Die Wahl des Neigungswinkels ist eine kritische Designentscheidung, die auf einer Reihe von Kompromissen beruht. Es ist kein Einheits-Parameter.

Neigungswinkel vs. Durchsatz

Ein steilerer Winkel erhöht die Geschwindigkeit des Materialflusses, was zu einem höheren Durchsatz führt. Er verkürzt jedoch auch die Verweilzeit, was zu einer unvollständigen Verarbeitung führen kann. Ein flacherer Winkel garantiert eine längere Verweilzeit für eine gründliche Verarbeitung, reduziert aber die Gesamtkapazität der Anlage.

Rotationsgeschwindigkeit vs. Mischeffizienz

Eine höhere Rotationsgeschwindigkeit kann das Mischen und den Wärmeübergang verbessern. Ist die Geschwindigkeit jedoch zu hoch, kann die Zentrifugalkraft dazu führen, dass das Material an der Wand klebt ("Zentrifugieren"), wodurch die Taumelbewegung vollständig zum Erliegen kommt. Es kann auch übermäßigen Staub erzeugen. Eine langsamere Geschwindigkeit ist schonender, bietet aber möglicherweise eine unzureichende Mischung für einige Materialien.

Materialeigenschaften

Der optimale Winkel und die optimale Geschwindigkeit hängen stark von den Eigenschaften des zu verarbeitenden Materials ab. Faktoren wie Partikelgröße, Dichte, Feuchtigkeitsgehalt und Schüttwinkel beeinflussen alle, wie sich das Material im Ofen verhält. Das Design muss an das Material angepasst werden.

Optimierung der Ofenparameter für Ihr Ziel

Die korrekte Neigung wird durch das Hauptziel Ihres industriellen Prozesses bestimmt. Durch Anpassen der Neigung und Rotationsgeschwindigkeit können Sie die Leistung des Ofens feinabstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ein etwas steilerer Winkel (z. B. 3-5 %) und eine entsprechende Rotationsgeschwindigkeit können verwendet werden, solange die kürzere Verweilzeit die Produktqualität nicht beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer vollständigen chemischen Reaktion oder Trocknung liegt: Ein flacherer Winkel (z. B. 1-3 %) ist erforderlich, um die Verweilzeit zu erhöhen und sicherzustellen, dass jedes Partikel gleichmäßig verarbeitet wird.

- Wenn Sie empfindliche oder staubige Materialien verarbeiten: Ein sehr flacher Winkel und eine langsame Rotationsgeschwindigkeit sind erforderlich, um den Materialabbau zu minimieren und zu verhindern, dass feine Partikel mit dem Abgas abgeführt werden.

Letztendlich ist die Neigung des Ofens die grundlegende Designentscheidung, die ein einfaches rotierendes Rohr in eine hochpräzise und kontinuierliche Verarbeitungsmaschine verwandelt.

Zusammenfassungstabelle:

| Parameter | Rolle im Ofenbetrieb | Auswirkung auf den Prozess |

|---|---|---|

| Neigungswinkel | Steuert den Materialfluss über die Schwerkraft | Bestimmt Verweilzeit und Durchsatz |

| Rotationsgeschwindigkeit | Ermöglicht Taumeln und Mischen des Materials | Beeinflusst die Gleichmäßigkeit des Wärmeübergangs und die Staubentwicklung |

| Materialeigenschaften | Beeinflusst das Fließverhalten und den Schüttwinkel | Erfordert Anpassung für optimale Verarbeitung |

| Verweilzeit | Dauer, die das Material im Ofen verbleibt | Entscheidend für den Reaktionsabschluss und die Produktqualität |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende F&E und interne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Drehrohröfen und andere Systeme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Produktqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung