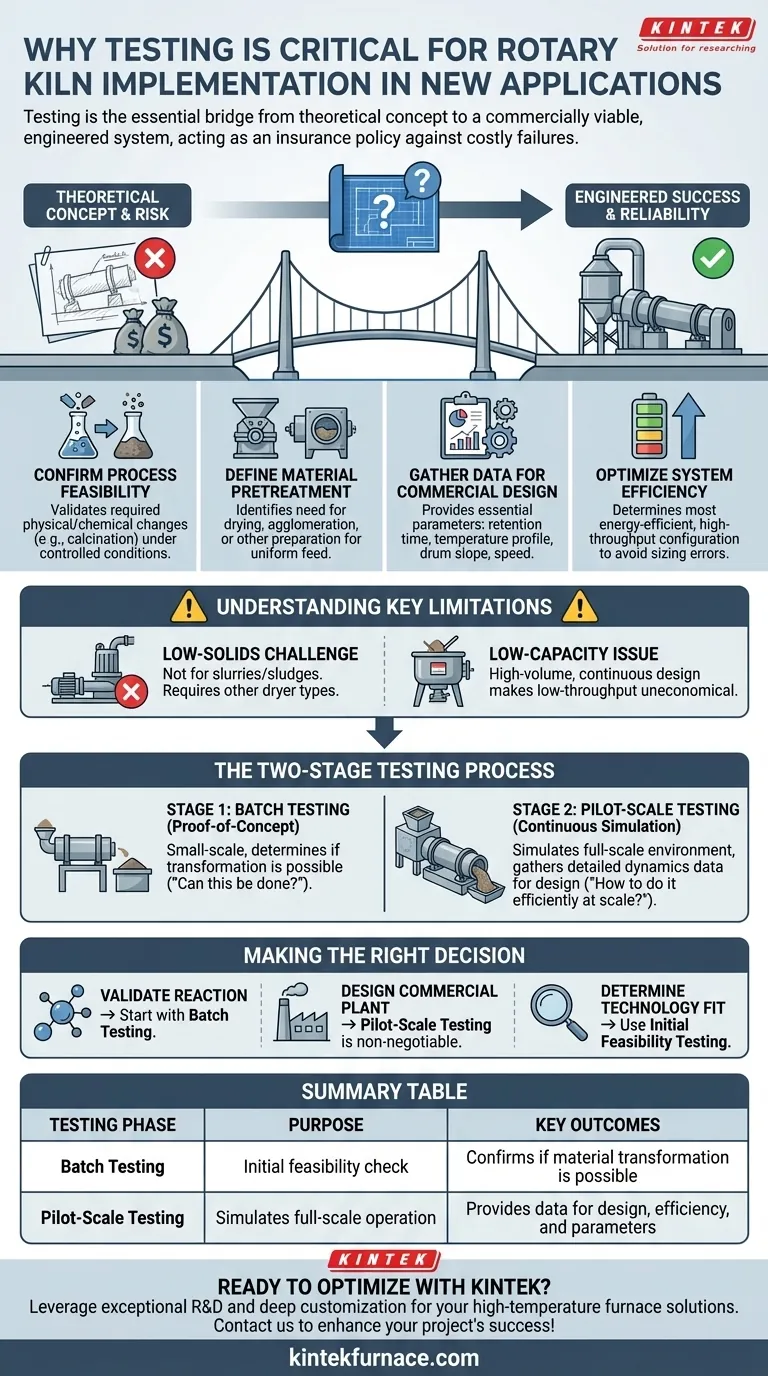

Kurz gesagt, das Testen ist der entscheidende Schritt, der validiert, ob ein Drehrohrofen Ihr Material für eine neue Anwendung erfolgreich und wirtschaftlich verarbeiten kann. Es liefert die wesentlichen Daten, die benötigt werden, um von einem theoretischen Konzept zu einem konstruierten, kommerziell tragfähigen System überzugehen, wodurch kostspielige Designfehler und Betriebsstillstände vermieden werden.

Bevor man sich zu einer größeren Kapitalinvestition verpflichtet, dient die Prozessprüfung als Versicherungspolice. Sie bestätigt die technische Machbarkeit, definiert kritische Betriebsparameter und sammelt die genauen Daten, die für die Konstruktion eines effizienten und zuverlässigen Drehrohrofens in voller Größe erforderlich sind.

Warum Sie die Testphase nicht überspringen können

In einen Drehrohrofen ohne vorherige Tests zu investieren, stellt ein erhebliches finanzielles Risiko dar. Die Testphase ist keine zusätzlichen Kosten; sie ist ein integraler Bestandteil des Konstruktionsprozesses, der sicherstellt, dass das endgültige System Ihre Leistungs- und Geschäftsanforderungen erfüllt.

Bestätigung der Prozessmachbarkeit

Die erste und grundlegendste Frage ist, ob der Ofen das gewünschte Ergebnis erzielen kann. Tests bestätigen, ob die erforderliche physikalische Veränderung oder chemische Reaktion – wie Kalzinierung, thermische Desorption oder Reduktion – bei Ihrem spezifischen Material unter kontrollierten Bedingungen erfolgreich induziert werden kann.

Definition der Materialvorbehandlung

Viele Materialien können nicht direkt in einen Ofen eingezogen werden. Tests zeigen auf, ob Ihr Ausgangsmaterial einer Vorbehandlung bedarf, wie z. B. Trocknung auf einen bestimmten Feuchtigkeitsgehalt oder Agglomeration (Pelletierung), um eine gleichmäßige Größe und einen gleichmäßigen Fluss durch die Trommel zu gewährleisten.

Sammeln von Daten für die kommerzielle Konstruktion

Ein Test im Pilotmaßstab liefert die harten Daten, die Ingenieure für die Konstruktion der Anlage in voller Größe benötigen. Dazu gehören kritische Parameter wie erforderliche Verweilzeit, optimales Temperaturprofil, Neigung der Trommel, Drehgeschwindigkeit und notwendige Abgasbehandlungssysteme. Ohne diese Daten basiert das Design auf Schätzungen.

Optimierung der Systemeffizienz

Tests ermöglichen die Optimierung des Prozesses. Durch das Experimentieren mit verschiedenen Variablen in einer kontrollierten Umgebung können Sie die energieeffizienteste Konfiguration mit dem höchsten Durchsatz ermitteln und sicherstellen, dass Ihre kommerzielle Anlage nicht über- oder unterdimensioniert ist.

Die wichtigsten Einschränkungen verstehen

Obwohl Drehrohröfen unglaublich vielseitig sind, sind sie nicht die universelle Lösung für alle thermischen Behandlungsanforderungen. Machbarkeitstests sind entscheidend, um festzustellen, wann eine alternative Technologie besser geeignet sein könnte.

Die Herausforderung bei Materialien mit geringem Feststoffgehalt

Drehrohröfen sind für die Verarbeitung von Schüttgütern ausgelegt. Sie sind im Allgemeinen nicht für Materialien mit sehr geringem Feststoffgehalt geeignet, wie Schlämme oder Schlämme, die möglicherweise eine andere Art von Trockner oder thermischer Prozesstechnologie erfordern.

Das Problem geringer Kapazitätsanforderungen

Die robuste Konstruktion und die hohe thermische Kapazität eines Drehrohrofens bedeuten, dass sie am besten für kontinuierliche Prozesse mit hohem Volumen geeignet sind. Bei Anwendungen mit sehr geringem Durchsatz können die Kapital- und Betriebskosten eines Ofens im Vergleich zu Batch-Alternativen unerschwinglich sein.

Der zweistufige Testprozess

Professionelle Tests erfolgen typischerweise in zwei verschiedenen Phasen, von der anfänglichen Validierung bis zur kontinuierlichen Prozesssimulation.

Stufe 1: Batch-Tests

Dies ist ein Test im Kleinmaßstab zur Konzeptbestätigung. Eine Probe Ihres Materials wird in einem Batch-Ofen verarbeitet, um festzustellen, ob die gewünschte Umwandlung möglich ist. Er beantwortet die einfache Frage: „Ist das überhaupt machbar?“

Stufe 2: Pilot-Scale-Tests

Sobald die Machbarkeit bestätigt ist, verwenden Pilot-Tests einen kleinen, kontinuierlichen Drehrohrofen, der die Produktionsumgebung in voller Größe simuliert. Diese Phase sammelt die detaillierten Daten zu Prozessdynamik und Anlagenanforderungen, die für die endgültige Systemkonstruktion erforderlich sind. Sie beantwortet die Frage: „Wie machen wir das effizient im Maßstab?“

Die richtige Entscheidung für Ihr Projekt treffen

Das Ziel des Testens ist es, Klarheit zu schaffen und Risiken zu mindern. Ihr Ansatz sollte von den spezifischen Zielen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Validierung einer neuen chemischen Reaktion liegt: Beginnen Sie mit Batch-Tests, um die grundlegende Chemie zu bestätigen, bevor Sie in umfangreichere Pilotversuche investieren.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion einer kommerziellen Anlage in voller Größe liegt: Pilot-Tests sind unerlässlich, um die notwendigen technischen Daten für eine effiziente und zuverlässige Konstruktion zu sammeln.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Technologieeignung liegt: Nutzen Sie anfängliche Machbarkeitstests, um schnell zu beurteilen, ob ein Drehrohrofen für Ihr Material geeignet ist, insbesondere wenn es wenig Feststoffe enthält oder Ihr Kapazitätsbedarf gering ist.

Letztendlich verwandelt ein umfassendes Testprogramm ein spekulatives Industrieprojekt in einen vorhersehbaren und konstruierten Vermögenswert.

Zusammenfassungstabelle:

| Testphase | Zweck | Wichtigste Ergebnisse |

|---|---|---|

| Batch-Tests | Erste Machbarkeitsprüfung | Bestätigt, ob eine Materialumwandlung möglich ist |

| Pilot-Scale-Tests | Simuliert den Betrieb in voller Größe | Liefert Daten für Konstruktion, Effizienz und Parameter |

Bereit, Ihre thermische Verarbeitung mit einem zuverlässigen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturofenlösungen die Effizienz und den Erfolg Ihres Projekts steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung