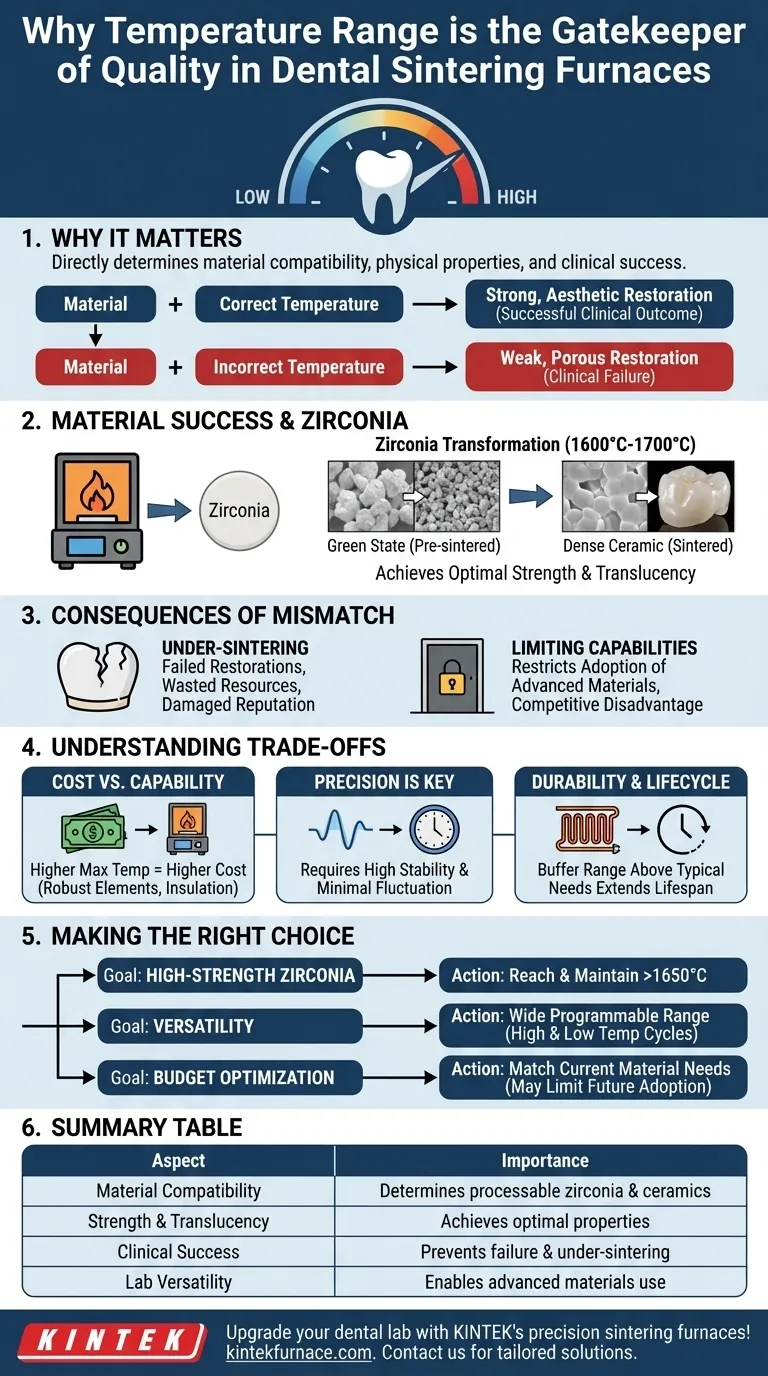

Kurz gesagt, der Temperaturbereich eines Dentalsinterofens ist seine wichtigste Spezifikation, da er direkt bestimmt, welche Materialien Sie verarbeiten können und den letztendlichen klinischen Erfolg der Restauration. Verschiedene Materialien, insbesondere fortschrittliches Zirkonoxid, erfordern extrem spezifische und hohe Temperaturen, um sich von einem schwachen, kreidigen Zustand in ein dauerhaftes und ästhetisches Endprodukt zu verwandeln. Wenn der Ofen die erforderliche Temperatur nicht erreichen und halten kann, wird die Restauration fehlschlagen.

Der Temperaturbereich eines Ofens ist nicht nur ein technisches Detail; er ist der fundamentale Torwächter der Qualität. Er bestimmt die Materialkompatibilität, definiert die physikalischen Eigenschaften der endgültigen Restauration und beeinflusst letztendlich sowohl die Rentabilität des Labors als auch die langfristige Patientenzufriedenheit.

Warum die Temperatur den Materialerfolg bestimmt

Der gesamte Zweck des Sinterns besteht darin, ein poröses Material unterhalb seines Schmelzpunkts zu erhitzen, bis sich seine Partikel miteinander verbinden, wodurch seine Dichte und Festigkeit dramatisch erhöht werden. Die Temperatur, bei der dies geschieht, ist für jedes Material einzigartig.

Sintern von Zirkonoxid: Die Hochtemperaturanforderung

Zirkonoxid ist der Hauptgrund, warum Hochtemperaturfähigkeiten unerlässlich sind. Die meisten Zirkonoxidmaterialien, die für Kronen und Brücken verwendet werden, erfordern eine Spitzensintertemperatur zwischen 1600 °C und 1700 °C.

Das Erreichen dieser spezifischen Temperatur ist nicht verhandelbar. Es ist der Katalysator, der das vorläufig gesinterte Zirkonoxid im „Grünzustand“ in eine dichte, biokompatible Keramik mit der Festigkeit umwandelt, die erforderlich ist, um oralen Kräften standzuhalten.

Optimale Festigkeit und Transluzenz erreichen

Die Endtemperatur beeinflusst direkt die physikalischen und ästhetischen Eigenschaften der Restauration. Korrektes Sintern stellt sicher, dass das Material seine Zielbiegefestigkeit und Bruchzähigkeit erreicht.

Darüber hinaus ist für modernes, hochästhetisches Zirkonoxid der Sinterzyklus – einschließlich der Spitzentemperatur – präzise kalibriert, um den gewünschten Grad an Transluzenz zu erreichen, wodurch die endgültige Krone einen natürlichen Zahn nachahmen kann.

Die Folgen einer Temperaturfehlanpassung

Die Wahl eines Ofens mit einem unzureichenden Temperaturbereich ist keine geringfügige Unannehmlichkeit; sie ist eine direkte Ursache für fehlgeschlagene Restaurationen und verschwendete Ressourcen.

Unter-Sintern: Ein Rezept für klinisches Versagen

Wenn ein Ofen die vom Materialhersteller vorgeschriebene Temperatur nicht erreichen kann, wird das Zirkonoxid untergesintert. Dies führt zu einer porösen, schwachen Restauration, die nach dem Einsetzen in den Mund des Patienten sehr anfällig für Brüche ist.

Dies bedeutet einen vollständigen Verlust von Zeit und Material für das Labor und kann Ihren beruflichen Ruf schädigen.

Begrenzung der Fähigkeiten Ihres Labors

Der Dentalmaterialmarkt entwickelt sich ständig weiter. Neuere Zirkonoxidformulierungen bieten möglicherweise eine bessere Ästhetik oder Festigkeit, erfordern aber möglicherweise andere oder höhere Sintertemperaturen.

Ein Ofen mit einem begrenzten Temperaturbereich schränkt Ihre Fähigkeit ein, diese fortschrittlichen Materialien zu verwenden, und verschafft Ihrem Labor einen Wettbewerbsnachteil.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistungsfähigkeit mit praktischen und wirtschaftlichen Realitäten. Die maximale Temperatur ist ein Schlüsselfaktor bei dieser Entscheidung.

Kosten vs. Leistungsfähigkeit

Im Allgemeinen sind Öfen mit höheren Maximaltemperaturen teurer. Dies liegt an der Notwendigkeit robusterer und haltbarerer Heizelemente (z. B. Molybdändisilicid - MoSi2) und einer überlegenen Isolierung, um die extreme Hitze sicher einzuschließen.

Es ist entscheidend, die tatsächlichen Arbeitstemperaturen der Materialien zu bewerten, die Sie am häufigsten verwenden.

Präzision ist so wichtig wie Leistung

Einfach eine hohe Temperatur zu erreichen, reicht nicht aus. Der Ofen muss hohe Präzision und Stabilität bieten und die Zieltemperatur mit minimalen Schwankungen halten.

Temperaturinstabilität während der kritischen Sinterphase kann innere Spannungen erzeugen und eine ganze Charge von Restaurationen ruinieren, unabhängig davon, ob die Spitzentemperatur technisch erreicht wurde.

Haltbarkeit und Lebenszyklus

Der konsequente Betrieb eines Ofens bei seiner absolut maximal angegebenen Temperatur kann die Lebensdauer seiner Heizelemente verkürzen. Ein Ofen mit einem maximalen Bereich, der etwas über Ihren typischen Sinterbedürfnissen liegt, bietet einen Puffer, der zu einer höheren langfristigen Zuverlässigkeit führen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von einem klaren Verständnis der aktuellen Bedürfnisse und zukünftigen Ambitionen Ihres Labors geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochfestem Zirkonoxid liegt: Stellen Sie sicher, dass der Ofen bequem mindestens 1650 °C erreichen und halten kann, um die überwiegende Mehrheit der auf dem Markt erhältlichen Zirkonoxidscheiben zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit liegt: Suchen Sie einen Ofen mit einem breiten programmierbaren Bereich, der sowohl Hochtemperatursinterungen für Zirkonoxid als auch Niedertemperaturzyklen für andere Keramiken, Stains und Glasuren handhaben kann.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Passen Sie die Fähigkeiten des Ofens direkt an die Materialien an, die Sie jetzt verwenden, aber bedenken Sie, dass dies Ihre Fähigkeit einschränken kann, zukünftig neue, höher temperierte Materialien zu verwenden.

Die Wahl des richtigen Ofens ist eine entscheidende Investition in die Qualität und Beständigkeit Ihrer Arbeit.

Übersichtstabelle:

| Aspekt | Bedeutung |

|---|---|

| Materialkompatibilität | Bestimmt, welche Zirkonoxide und Keramiken verarbeitet werden können |

| Festigkeit & Transluzenz | Erreicht optimale Biegefestigkeit und ästhetische Eigenschaften |

| Klinischer Erfolg | Verhindert Unter-Sintern und Restaurationsversagen |

| Labor-Vielseitigkeit | Ermöglicht den Einsatz fortschrittlicher Materialien und Wettbewerbsvorteile |

Rüsten Sie Ihr Dentallabor mit den Präzisionssinteröfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassung stellt sicher, dass Ihr Ofen einzigartige experimentelle Anforderungen erfüllt und die Materialverarbeitung und klinische Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und den Erfolg Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern